Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Курсовая работа: Проектирование вентиляционной системы деревообрабатывающего цеха

Курсовая работа: Проектирование вентиляционной системы деревообрабатывающего цеха

Введение

Правильно спроектированная и надлежащим образом эксплуатируемая вентиляция способствует созданию здоровых условий труда, уменьшению утомляемости работающих, повышению производительности труда и качества выпускаемой продукции. В понятие «вентиляция» входят регулируемый воздухообмен и устройства, которые его создают. Задача вентиляции заключается в том, чтобы поддерживать в помещении или в рабочей зоне помещений (на постоянных и непостоянных рабочих местах) состав и состояние воздуха, удовлетворяющего гигиеническим требованиям, а также требованиям, вытекающим из особенностей технологии производства.

1. Характеристика здания

1.1 Архитектурно- строительная характеристика объекта

Место строительства: город Ула-Удэ.

Характеристика здания: здание цеха однопролетное. Несущие конструкции – железобетонные колонны сечением 500х1000 мм. Толщина стен из кирпича 640 мм. Встроенные помещения высотой 3,0 м из железобетонных плит толщиной 100 мм. Ворота раздвижные 3,0х3,0 м. Теплоноситель – вода с параметрами 130/70 оC. В цехе предусмотрены системы дежурного отопления, поддерживающие температуру внутреннего воздуха + 5 оC в нерабочее время.

Таблица 1 – Характеристика оборудования деревообрабатывающего цеха

| N на плане |

Кол- во |

Наименование оборудования | Макс.о возм. выход отходов, кг/ч | Габариты,м | Мощность эл. двигателя, кВт |

Минимальное кол-во отсасываемого воздуха, м3/ч |

||

| а | в | h | ||||||

| 1 | 1 | Круглопильный ЦА-2А | 357,5 | 1,4 | 0,8 | 1,4 | 2,8 | 850 |

| 2 | 1 | Торцовочный ЦПА-2 | 69 | 1,0 | 1,0 | 1,0 | 2,2 | 840 |

| 3 | 1 | Фуговальный СФ6 | 191 | 1,8 | 0,8 | 1,2 | 3,6 | 1320 |

| 4 | 1 | Фуговальный двухсторонний С2Ф-4-1 | 225 | 1,8 | 1,2 | 1,2 | 4,2 | 1764 |

| 5 | 1 | Рейсмусовый СРЗ-2 | 57,2 | 1,5 | 1,0 | 1,0 | 2,2 | 1320 |

| 6 | 2 | Строгальный С16-1 | 410 | 2,0 | 1,0 | 1,2 | 2,8 | 3648 |

| 10 | 2 | Напольный отсос | 0 | 0,13 | 0,13 | 0,7 | - | 1100 |

Коэффициент одновременности работы электродвигателей принимается равным 0,7.

1.2 Характеристика технологического процесса

Деревообрабатывающий цех предназначен для выпуска пиломатериалов из бревен и изготовления изделий из древесины. Такие цеха часто входят в состав различных предприятий, в которых по технологии предусмотрено использование древесных материалов и изделий из нее (мебельные фабрики, предприятия строительной индустрии, выпуск товаров народного потребления, модельные цеха литейных производств и другие ).

Данный цех деревообработки состоит из раскроечного участка и участка механической обработки материала древесины.

Раскроечный участок предназначен для раскроя досок на заготовки в соответствии с особенностями выпускаемых изделий. Основной технологической операцией в нем является пиление, которое производится на станках различного назначения, в данном случае круглопильные и торцовочный станки. Станки продольной распиловки предназначены для пиления вдоль волокон, то есть распиловки досок на рейки. Отрезные станки, наоборот, предназначены для поперечной резки досок. Отходами раскроечного участка являются обрезки досок и опилки.

Участок механической обработки предназначен для изготовления отдельных деталей изделий из заготовок, поступающих с раскроечного участка. Здесь используются фуговальные, рейсмусовые станки. Все станки оборудуются местными отсосами.

Фуговальные станки предназначены для получения гладкой поверхности изделия. В процессе строгания с изделия снимается стружка различных размеров. Образование пылевой фракции так же происходит, так как в отличие от обычного ручного рубанка, на механических станках образуется не длинная витая стружка, а короткая и мелкая. Это происходит потому, что чаще всего рубанок имеет режущие ножи, расположенные на вращающемся цилиндре. Ножи в процессе вращательного движения снимают короткие стружки при каждом обороте рабочего органа.

При работе деревообрабатывающих станков образуется большое количество отходов, значительную долю из которых составляет пыль. Дисперсный состав образующейся пыли зависит от выполняемой технологической операции. При всех операциях образуется древесная пыль.

Общее количество отходов и доля пыли в них зависят от марки оборудования.

1.3 Вредности, выделяющиеся при производстве и их влияние на организм человека

Атмосферный воздух, попадая в производственные помещения загрязняется примесями вредных веществ, образующихся в процессе производства. Попадая в организм человека при дыхании, а также через кожу или пищевод, такие вещества могут оказать вредное воздействие. Ухудшение здоровья человека, причиной которого является низкое качество воздуха помещений, может проявиться появлением большого набора острых и хронических симптомов и в форме множества специфических заболеваний.

Основным загрязняющим веществом, на деревообрабатывающих предприятиях, является пыль. Пыли, взвешенные в воздухе, образуют аэрозоли, скопление осевшей пыли – аэрогели.

Вредное воздействие пыли на организм человека зависит от количества вдыхаемой пыли, степени ее дисперсности, от формы частиц пыли, от ее химического состава и растворимости .

С уменьшением размеров пылевых частиц увеличивается их проникающая способность в органы дыхания. При этом снижается их механическое раздражающее действие и главной становится химическая активность. Мелкие пылевые частицы способны химически воздействовать с биологической средой организма благодаря их большой удельной поверхности .

Токсические свойства древесины определяются содержанием так называемых побочных веществ – дубильных смол, эфирных масел, минеральных веществ, пектинов, жиров. Их содержание зависит от вида, места произрастания времени года и возраста дерева .

На деревообрабатывающих предприятиях образуются раздражающие пыли, которые не обладают способностью хорошо растворяться в жидких средах организма, но могут воздействовать на организм, раздражая кожу, глаза, уши, десны, вызывая аллергические реакции.

Воздействие древесной пыли на работающего может привести к различного рода заболеваниям органов дыхания, кожных покровов и глаз. Длительная работа в воздушной среде, содержащей древесную пыль, может привести к развитию у работающего пневмокониоза и пылевого бронхита, которые объясняются как результат механического и химического воздействия пыли на органы дыхания.

Пневмокониозы являются общим хроническим заболеванием организма с преимущественным поражением легких. Изменения в органах дыхания начинаются с верхних дыхательных путей. Пыль, проникая в легкие, вызывает их защитную реакцию: происходит сжатие легких, уменьшается рабочий объем, дыхание становиться частым и поверхностным. В результате уменьшается обогащение артериальной крови кислородом, развивается кислородная недостаточность. Ранними признаками пневмокониоза являются повышенная утомляемость и общая слабость, которые по мере развития болезни прогрессируют и приводят к потере трудоспособности.

2. Выбор расчетных параметров

2.1 Выбор расчетных параметров наружного воздуха

Для города Ула- Удэ:

-расчетная географическая широта 52 о с.ш.;

-барометрическое давление 950 ГПа;

-параметры для теплого периода года (параметры А):

температура воздуха tнт =23,7 0С, удельная энтальпия Iт =49,8 кДж/кг, скорость воздуха vт =1 м/с;

-параметры для холодного периода года (параметры Б):

температура воздуха tнх =-370С, удельная энтальпия Iх =-37,1 кДж/кг, скорость воздуха vх = 3 м/с .

Продолжительность отопительного периода - Zот.п = 237 сутки, средняя температура воздуха периода со среднесуточной температурой воздуха ≤ 8 0С – tот.п = -10,5 0С

2.2 Выбор расчетных параметров внутреннего воздуха

Для категории работ деревообрабатывающего производства средней тяжести IIа, для постоянных рабочих мест принимаются параметры в допустимых пределах:

-параметры для теплого периода года: температура воздуха tвт = 18-27 оС, относительная влажность воздуха φт = 65%, подвижность воздуха vт = 0,2-0,4 м/с;

-параметры для холодного периода года: температура воздуха tвх = 17-230С, относительная влажность воздуха φх = 75%, подвижность воздуха vх ≤ 0,3 м/с.

Для расчета вредных выделений принимается температура tвт = 27 оС.

3. Характеристика местной вытяжной вентиляции

В качестве местной вытяжной вентиляции в деревообрабатывающем цехе предусмотрена система аспирации , удаляющая отходы в виде пыли, опилок, стружки и направляющая их к пылеулавливающему оборудованию.

Современные аспирационные системы представлены компоновкой следующих элементов: аспирационного укрытия, транспортной воздуходувной магистрали, вентилятора и пылеулавливающих устройств.

Аспирационное укрытие – это средство локализации отходов резания и создания условий для направленного движения их в транспортную магистраль.

Отходы резания из аспирационных укрытий удаляют во взвешенном состоянии по воздуховодам, что обеспечивается за счет высоких значений скорости воздуха, который препятствует оседанию частиц.

Пылеулавливающая установка обеспечивает удаление частиц стружки и пыли из аспирируемого воздуха перед дальнейшим его движением в атмосферу.

Вентиляторы аспирационных систем создают необходимое разряжение в аспирационных укрытиях, обеспечивая требуемые скорости воздуха на всем пути движения отходов резания к пылеулавливающей установке.

В деревообрабатывающем цехе запроектирована централизованная напорно-всасывающая система аспирации с разветвленной сетью воздуховодов.

Разветвленная сеть более проста в изготовлении, так как собирается только из прямых и фасонных частей воздуховодов.

Воздуховоды для системы аспирации изготавливаются сварными из черной листовой стали, круглого сечения.

Для прочистки и ревизии воздуховодов в случае их закупорки на них через каждые 15 м, а также следом за отводами устраивают лючки, конструкция которых должна быть герметичной .

4 Тепловой баланс здания

4.1 Расчет теплопоступлений

4.1.1 Теплопоступления от солнечной радиации, искусственного освещения, людей

Теплопоступления от солнечной радиации:

а) через окна

![]()

где qср – теплопоступления от проникания солнечной радиации;

Окна ориентированы на противоположные стороны: север и юг

Fок = 5*(1*3,0+1,8*3,0)=42м² - площадь поверхности оконных проемов, выходящих на юго-восточную сторону;

Fок = 4*(1*3,0+1,8*3,0)=33,6м² - площадь поверхности оконных проемов, выходящих на северно-западную сторону.

qср = (qпр · Кинс – qрас · Кобл) · Котн · τ2

где qпр, qрас – количество тепла от прямой и рассеянной солнечной радиации /7, табл. 22.1/, Вт/м²:

для юго-восточной стороны: qпр =448; qрас =114.

для северно-западной стороны: qпр = 391; qрас = 106.

Котн – коэффициент относительного проникания солнечной радиации; для двойного остекления со стеклом листовым оконным толщиной 4,0мм, без солнцезащитных устройств, в раздельных металлических переплетах Котн = 0,8 /7, табл. 22.5/; Кинс – коэффициент инсоляции

![]()

где Lг, Lв – выступ плоскости стены от поверхности окна; для кирпичного здания Lг = Lв = 0,14м /4/; Н, В – высота и ширина окон;

Нср = (1,8+1,0)/2=1,4м; В = 3м

а, с – откос солнцезащитных козырьков от окна.

Так как в проектируемом здании козырьки не предусмотрены, то а = с = 0;

β = arctg (ctg h · cos Ac.о.)

где h – высота стояния солнца /4, табл. 22.3/ ;

h = 38град

Ac.o. – солнечный азимут /4, табл. 22.3/, град;

Ac (ю)= 72град

Ac (с)= 180-72=108град

β = arctg (ctg 38 · cos 72) = 21,6

Для юго-восточной стороны:

![]()

Для северно-западной стороны:

![]()

Кобл – коэффициент облучения; при отсутствии солнцезащитных устройств и при ширине и высоте окна более 1м принимается

Кобл = 1

τ2 – коэффициент, учитывающий затенение светового проема переплетами /7, табл. 22.6/; τ2 = 0,6

Для юго-восточной стороны:

qср = (448 · 0,75 + 114 · 1) · 0,8 · 0,6

= 216 ![]()

Для севернозападной стороны:

qср = (391 · 0,75 + 106 · 1) · 0,8 · 0,6

= 191,6 ![]()

qm – теплопоступления, обусловленные

теплопередачей, ![]()

![]()

где Rок – термическое сопротивление окна /4,

табл. 22.6/, ![]() :

:

Rок = 0,34![]()

tн.усл. – условная температура наружной поверхности окна, °С:

![]()

где tн.ср. = 25,9°С – средняя температура наиболее теплого месяца(июль) /9, табл. 2/;

Аtн = 13,2°С – средняя суточная амплитуда колебания температуры наружного воздуха /9, табл. 2/;

β2 = 0 – учет гармонического изменения температуры наружного воздуха /7, табл. 22.7/;

Sв = 281 ![]() ; Дв = 130

; Дв = 130![]() - количество

тепла, поступающего на вертикальную поверхность, ориентированную на северо-западную

сторону в 8-9 часов

- количество

тепла, поступающего на вертикальную поверхность, ориентированную на северо-западную

сторону в 8-9 часов

Sв = 521 ![]() ; Дв = 154

; Дв = 154![]() - количество

тепла, поступающего на вертикальную поверхность, ориентированную на юго-восточную

сторону в 8-9 часов /7,табл. 22.8/;

- количество

тепла, поступающего на вертикальную поверхность, ориентированную на юго-восточную

сторону в 8-9 часов /7,табл. 22.8/;

αн – коэффициент теплоотдачи

αн = 5,8 + 11,6√V

αн = 5,8

+ 11,6√1 = 17,4![]()

ρ = 0,4 – приведенный коэффициент поглощения солнечной радиации /7, табл. 22.5/;

Для юго-восточной стороны:

![]()

Для северно-западной стороны:

![]()

Для юго-восточной стороны:

![]()

![]()

Для северно-западнойстороны:

![]()

![]()

Для юго-восточной стороны:

![]()

Для северо-западной стороны:

![]()

Теплопоступления от солнечной радиации через светопрозрачные конструкции будут равны

![]()

б) через покрытие теплопоступления определяются по следующей формуле:

Qср п =((tну – tвт )*Fп)/Rп

где Fп = 30х12=360 м2 – площадь покрытия; Rп – сопротивление теплопередаче покрытия; tну – условная наружная температура воздуха над покрытием.

Рассчитаем градусо-сутки отопительного периода:

Dd = (tвх - tот.п )* Zот.п = ( 17+37)*237=127980С сут.

Сопротивление теплопередаче покрытия:

Rп = 3,12 (м2 0С) /Вт

Условная наружная температура над покрытием определяется по формуле:

tну = tнт+ (qср*ρп)*αн ,

αн - коэффициент теплоотдачи наружной поверхности:

αн = 8,7+2,6*√1 = 11,3 Вт/м2

ρп =0,65 – коэффициент поглощения солнечной радиации шифером;

qср =319 Вт – среднесуточный тепловой поток солнечной радиации на горизонтальную поверхность для широты 52 о с.ш.

tну = 23,7+(319*0,65)/11,3=420С;

Qср п = (41,2-27)*360/3,12 = 1736,5 Вт

Суммарные теплопоступления от действия солнечной радиации, поступающие в помещение деревообрабатывающего цеха, складываются из двух слагаемых: теплопоступлений через светопрозрачные конструкции и теплопоступлений через плиты покрытия. Таким образом

![]()

в) тепловыделения от искусственного освещения

Qи.о.= EF·qосв·ηосв,

где E – освещенность рабочих поверхностей цеха; F – площадь пола помещения, м2; qосв – максимальная удельная установленная мощность освещения для светильников прямого света, Вт/м2 /8, табл.18 /; ηосв – доля тепла, поступающая от светильника в различные зоны помещения;

Е=200

Апл = 360 м2

qосв = 0,073 Вт/м2,

ηосв = 1, люминесцентные лампы у потолка.

Тогда тепловыделения от искусственного освещения равны

Qис.ос = 200*360*0,073·1 = 5256 Вт.

Теплопоступления от искусственного освещения в холодный период и в теплый период одинаковы.

4.1.2 Теплопоступления от электродвигателей станков

Тепловыделения во время работы в цехе обуславливаются теплопоступлениями от нагревающихся двигателей станков, которые определяются по формуле:

Qэл.двиг = Nу*ксп*(1-кп*η)*103,

где ксп=0,5 – коэффициент спроса на электроэнергию деревообрабатывающего производства (1,табл. 25);

кп = 1 - коэффициент, учитывающий полноту загрузки электродвигателей (загрузка двигателя 0,7); η = 0,84 – КПД электродвигателя, принимается одинаковым для всех станков, т.к. мощности электродвигателей всех станков находятся в пределах 0,5-5Вт, Nу – мощность электродвигателя ,смотри табл. 1.

Qэл.двиг = (2,8+2,2+3,6+4,2+2,2+2,8*2 ) *0,5*(1-1*0,84)* 103*0.7 = 1154 Вт.

4.1.3 Теплопоступления от приборов дежурного отопления

![]() - удельные теплопотери помещения, определяются по формуле

- удельные теплопотери помещения, определяются по формуле

![]()

![]() -удельная тепловая характеристика

здания, кДж/(м3·ч·ºС), /1, табл. 1.7/

-удельная тепловая характеристика

здания, кДж/(м3·ч·ºС), /1, табл. 1.7/

Для деревообрабатывающих цехов объемом меньше 5000м³, значение

![]()

Определим значение ![]()

![]()

![]() - расчетная температура наружного

воздуха для холодного периода, принимается равной -37 ºС

- расчетная температура наружного

воздуха для холодного периода, принимается равной -37 ºС

![]() -расчетная внутренняя температура

воздуха в деревообрабатывающем цехе в холодный период, принимается равной 17ºС

-расчетная внутренняя температура

воздуха в деревообрабатывающем цехе в холодный период, принимается равной 17ºС

![]() -средняя температура теплоносителя

в отопительном приборе, определяется как среднее арифметическое двух

температур: на входе и на выходе из отопительного прибора.

-средняя температура теплоносителя

в отопительном приборе, определяется как среднее арифметическое двух

температур: на входе и на выходе из отопительного прибора.

![]()

Есть все данные для определения теплопоступлений от приборов дежурного отопления. Подставим данные в формулу (5.15) и произведем вычисление

![]()

4.2 Расчет теплопотерь

4.2.1 Теплопотери через наружные ограждения по удельной тепловой характеристике здания для холодного периода

![]()

где ![]() - удельные

теплопотери помещения, Вт/ºС; tв, tн – температура внутреннего и наружного

воздуха в отопительный период;

- удельные

теплопотери помещения, Вт/ºС; tв, tн – температура внутреннего и наружного

воздуха в отопительный период; ![]() - средняя температура в

отопительном приборе:

- средняя температура в

отопительном приборе:

![]()

4.2.2 Теплопотери за счет инфильтрации

![]() ,

,

где с – теплоемкость воздуха; tв, tн – температура внутреннего и наружного воздуха; GH – нормативная воздухопроницаемость определяемая по формуле:

![]()

где Gн1 – воздухопроницаемость стен и покрытий, принимаем промышленности равной 1кг/(м2*ч); Gн2 – воздухопроницаемость окон, принимаем равной 8 кг/(м2*ч); F – площади, м2.

![]()

![]()

Таким образом, теплопотери на нагревание инфильтрирующегося воздуха составят

![]() Вт

Вт

Таким образом, общие потери тепла будут определяться суммой двух слагаемых

![]()

4.3 Составление уравнений теплового баланса и определение теплоизбытков в зимний и летний периоды

![]()

![]() -суммарное потери теплоты

помещением цеха за определенный период, Вт.

-суммарное потери теплоты

помещением цеха за определенный период, Вт.

![]() -суммарное поступление теплоты в

помещение цеха за определенный период, Вт.

-суммарное поступление теплоты в

помещение цеха за определенный период, Вт.

Для холодного периода уравнение теплового баланса будет иметь вид

Qинф + Qнок – Qосв – Qст – Qдеж..от = 0

![]()

Необходимо устранить

дефицит тепла в зимний период на величину равную ![]()

Для теплого периода уравнение теплового баланса будет иметь следующий вид

Qсрок+ Qсрпл + Qст = 0

![]()

Необходимо устранить

избыток тепла в летний период на величину равную ![]()

Таблица 5 – Тепловой баланс деревообрабатывающего цеха

| Теплопоступления, Вт | ||

| наименование | Теплый период | Холодный период |

|

Солнечная радиация: через окна через покрытие |

15913 1736,5 |

- |

| Искусственное освещение | 5256 | |

| От двигателей станков | 1154 | |

| От приборов дежурного отопления | - | 64804 |

| Теплопотери, Вт | ||

| За счет инфильтрации | - | 15913 |

| Через НОК по удел тепловой характеристике | - | 95365 |

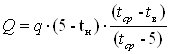

5. Расчет воздухообмена в помещениях

5.1 Определение количества воздуха, удаляемого местными отсосами

Минимальное количество воздуха удаляемого местными отсосами от станков и напольными отсосами указано в таблице 1, тогда общее количество воздуха удаляемого местными отсосами:

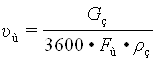

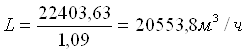

Lмо = 850+840+1320+1764+1320+2*3648+1100*2=15590м3/ч.

5.2 Определение производительности приточной системы

Количество приточного воздуха в рабочую зону принимается равным количеству воздуха, удаляемого местными отсосами Lвыт. Воздухообмен по избыткам явного тепла:

Lприт = Lвыт = 15590 м3/ч ,

Расход воздуха при данном воздухообмене составит:

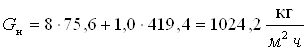

![]()

где ρ – плотность воздуха, принятая равной 1,2кг/м3.

![]() кг/ч

кг/ч

tпр = tнт +1,0=23,7+1,0=24,70С

температура приточного воздуха в теплый период года; с – теплоемкость воздуха; Gр – расчетное значение воздухообмена; Qя – явные теплопоступления в летний период.

Рассчитаем температуру удаляемого воздуха:

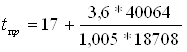

![]()

tв-принимается равной 27оС.

![]()

Так как температура удаляемого воздуха для теплого периода года превышает допустимую температуру (27ºС), следовательно, требуется пересчитать расход приточного воздуха.

![]()

Gпр< Gр→дополнительного воздухообмена не требуется.

5.3 Определение температуры воздуха в рабочей зоне в летний период при рассчитанном воздухообмене

Сначала определяется температура удаляемого воздуха tу , а далее температура в рабочей зоне и сравнивается с допустимым пределом для теплого периода года, данным в пункте 3.2 :

tу = tв + grad t*(Нпом – 2)

tрз =27- 0,4*(6-2) = 25,4 оС

Полученная температура в рабочей зоне tрз =25,4оС находится в допустимом интервале температур 18-27 оС

![]()

![]() оС

оС

Т.к температура удаляемого воздуха превышает допустимую, то требуется дополнительный воздухообмен.

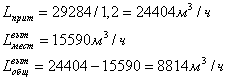

![]()

![]()

Производительность систем вентиляции:

Приток воздуха также осуществляется в приточную камеру.

В венткамере делаем по кратности.

Кратность в венткамере равна 2.

Температура не ниже 15°С.

Объем помещения 90м3.

Lприт.кам.=180м3.

Таким образом общий расход приточного воздуха составляет

24404+180=24584 м3/ч.

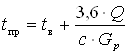

5.4 Определение температуры приточного воздуха в зимний период при рассчитанном воздухообмене

Так как в зимний период в цехе наблюдается дефицит тепла, то целесообразно выполнить воздушное отопление, совмещенное с системой общеобменной приточной вентиляции. Требуется определить температуру приточного воздуха в зимний период.

Так как деревообрабатывающее производство имеет категорию В, то рециркуляция воздуха не допускается, поэтому выполняется прямоточная система воздушного отопления. Для воздушного отопления необходимо подавать приточный воздух с температурой большей температуры рабочей зоны. Определим численное значение этой температуры по формуле

Определим значение температуры воздуха, который требуется подавать в помещение цеха для устранения дефицита тепла в зимний период и осуществления вентиляции.

= 24,67ºС

= 24,67ºС

Воздуха с ![]() необходимо подавать в

помещение деревообрабатывающего цеха, для того чтобы температура воздуха в

рабочей зоне была не ниже 17 ºС

необходимо подавать в

помещение деревообрабатывающего цеха, для того чтобы температура воздуха в

рабочей зоне была не ниже 17 ºС

6. Аэродинамический расчет систем вентиляции

6.1 Расчет системы аспирации

Целью аэродинамического расчета является определение диаметра трубопроводов и аэродинамического сопротивления сети.

Потери давления на участках воздуховодов определяются с учетом влияния транспортируемого материала, т.е. по формуле

ΔР = (1+к*μ)* Σ(Rl+Z) ,

где

μ – массовая концентрация материало - воздушной смеси.

к=1,4 – коэффициент учитывающий движение материала по воздуховоду.

Определяем массовую концентрацию материало-воздушнойт смеси по формуле:

μ =ΣGм/(L *ρв),

где

ΣGм= 357,5+69+191+225+57,2+410*2=1719,7 кг/ч – максимальный выход отходов от станков (Таблица 1).

μ =1719,7/(15590*1,2) = 0,09

Расчетная схема представлена в приложении А. Результаты аэродинамического расчета сведены в Таблицу 9.

Коэффициенты местных сопротивлений на участках магистрали и ответвления определяются по таблицам 22.53 , 22.52 /1/ ( тройники на проход и на ответвление принимаются при α = 300 ) и представлены в Таблице 9.

Таблица 7 – Присоединительные патрубки отсосов

| Марка станка | L, м3/ч | v, м/c | Размеры | |

| dэ, мм |

F, м2 |

|||

| СРЗ-6 | 1320 | 18 | 160 | 0,0201 |

| С2Ф-4-1 | 1500 | 18 | 170 | 0,0227 |

| 264 | 17 | 75 | 0,0044 | |

| С16-1 | 3648 | 18 | 160 | 0,0201 |

| СФ6 | 1320 | 18 | 160 | 0,0201 |

| Напольный отсос | 1100 | 17 | 150 | 0,0177 |

| Ответвление | ||||

| ЦА-2А+ЦПА-2 | 850+850 | 21 | 180 | 0,0254 |

| Напольный отсос | 1100 | 17 | 150 | 0,0177 |

Таблица 8. Подбор воздуховодов.

| ВЫТЯЖКА | ||||

| № участка | расход м3/ч | диаметр,м | Fо,м2 | скорость в-ха м/с |

| 1 | 3648 | 0,25 | 0,0491 | 20,65 |

| 2 | 7296 | 0,355 | 0,0989 | 20,49 |

| 3 | 8396 | 0,355 | 0,0989 | 23,57 |

| 4 | 9716 | 0,4 | 0,1256 | 21,49 |

| 5 | 11480 | 0,45 | 0,1590 | 20,06 |

| 6 | 12800 | 0,45 | 0,1590 | 22,37 |

| 7 | 14490 | 0,5 | 0,1963 | 20,51 |

| 8 | 15590 | 0,5 | 0,1963 | 22,07 |

| ответвления | ||||

| 9 | 850 | 0,125 | 0,0123 | 19,25 |

| 10 | 1690 | 0,16 | 0,0201 | 23,36 |

| 11 | 1100 | 0,125 | 0,0123 | 24,91 |

Таблица 9– Коэффициенты местных сопротивлений на участках магистрали и ответвления.

| Nуч | Сопротивления на участке | ξ | Σξ | |||

| 1 |

отсос 1 отвод 300 |

1 0,1 |

1,6 | |||

| Тройник на проход | 0,5 | |||||

| Lо/Lств=3648/7296=0,5 | ||||||

| Fп/Fств=0,00,491/0,0989=0,7 | ||||||

| Fо/Fств=0,0201/0,0615=0, 3 | ||||||

| 2 | Тройник на проход | 0,43 | 0,43 | |||

| Lо/Lств=1100/8396=0,18 | ||||||

| Fп/Fств=0,0989/0,0989=1 | ||||||

| Fо/Fств=0,0177/0, 0989=0,22 | ||||||

| 3 | Тройник на проход | 0,3 | 0,3 | |||

| Lо/Lств1320/9716=0,19 | ||||||

| Fп/Fств=0,0989/0,01256=0,79 | ||||||

| Fо/Fств=0,0201/0,01256=0,2 | ||||||

| 4 | Тройник на проход |

0,3 0,1 |

0,4 | |||

| Lо/Lств=1764/11480=0,2 | ||||||

| Fп/Fств=0,0989/0,1256=0,8 | ||||||

|

Fо/Fств=0,0227/0,1256=0,18 Отвод 30оС |

||||||

| 5 | Тройник на проход | 0,4 | 0,4 | |||

| Lо/Lств=1320/12800=0,13 | ||||||

| Fп/Fств=0,1256/0,1590=0,8 | ||||||

| Fо/Fств=0,0201/0,1590=0,16 | ||||||

| 6 | Тройник на проход |

0,2 0,1 |

0,3 | |||

| Lо/Lств=1690/14490=0,14 | ||||||

| Fп/Fств=0,1590/0,1590=1 | ||||||

|

Fо/Fств=0,0133/0,1590=0,1 Отвод 30оС |

||||||

| 7 | Тройник на проход | 0,2 | 0,2 | |||

| Lо/Lств=1100/15590=0,1 | ||||||

| Fп/Fств=0,1590/0,1963=1 | ||||||

| Fо/Fств=0,0254/0,1963=0,16 | ||||||

| 8 | четыре отвода по 45° | 0,18*4 | 0,72 | |||

| Ответвление | ||||||

| 9 |

2 отвода 30оС |

0,1*2=0,2 | 0,66 | |||

| Тройник на проход | 0,46 | |||||

| Lо/Lств=850/1700=0,5 | ||||||

| Fотв/Fств=0,0254/0,0254=1 | ||||||

| Fп/Fств=0,0113/0,0254=0,44 | ||||||

| 10 | Тройник на ответвление | 0,4 | 0,4 | |||

| Lо/Lств=1690/10944=0,16 | ||||||

| Fотв/Fств=0,0254/0,1256=0,2 | ||||||

| Fп/Fств=0,1256/0,1256=1 | ||||||

| 11 |

Тройник на ответвление Lо/Lств=1100/13272=0,1 |

0,7 | 0,7 | |||

| Fотв/Fств=0,0123/0,1590=0,1 | ||||||

| Fп/Fств=0,1590/0,1590=1 | ||||||

Таблица 9 – Аэродинамический расчет системы аспирации

| Nуч | L, м3/ч | l, м | v, м/c | F,м2 | dэ,м | R,Па/м | Rl,Па | Рд,Па | Σξ | Z,Па | ΣР | Σ |

| 1 | 3648 | 5 | 20,65 | 0,0491 | 0,25 | 18 | 90 | 256 | 1,6 | 409,37 | 499,37 | 499,37 |

| 2 | 7296 | 3 | 20,49 | 0,0615 | 0,28 | 16 | 48 | 252 | 0,43 | 108,32 | 156,32 | 655,68 |

| 3 | 8396 | 2,3 | 23,57 | 0,0779 | 0,315 | 12 | 27,6 | 333 | 0,3 | 100,00 | 127,60 | 783,28 |

| 4 | 9716 | 6,5 | 21,49 | 0,0989 | 0,355 | 11 | 71,5 | 277 | 0,4 | 110,84 | 182,34 | 965,62 |

| 5 | 11480 | 6 | 20,06 | 0,1256 | 0,4 | 8,5 | 51 | 241 | 0,4 | 96,58 | 147,58 | 1113,20 |

| 6 | 12800 | 2 | 22,37 | 0,1256 | 0,4 | 13 | 26 | 300 | 0,3 | 90,08 | 116,08 | 1229,27 |

| 7 | 14490 | 1,5 | 20,51 | 0,1590 | 0,45 | 8,5 | 12,75 | 252 | 0,2 | 50,48 | 63,23 | 1292,50 |

| 8 | 15590 | 16 | 22,07 | 0,1590 | 0,45 | 10 | 160 | 292 | 0,72 | 210,42 | 370,42 | 1662,92 |

|

ΔР асп= (1+к*μ)* Σ(Rl+Z)=(1+1,4*0,09)*1662,92=1872,4 Па |

||||||||||||

| Увязка ответвлений | ||||||||||||

| 9 | 850 | 4 | 19,25 | 0,0123 | 0,125 | 20 | 80 | 222 | 0,66 | 146,74 | 226,74 | 226,74 |

| 10 | 1700 | 2 | 23,36 | 0,0201 | 0,16 | 35 | 70 | 327 | 0,4 | 130,97 | 200,97 | 200,97 |

| 11 | 1100 | 1,5 | 24,91 | 0,0123 | 0,125 | 23 | 34,5 | 372 | 0,7 | 260,61 | 295,11 | 295,11 |

|

Невязка [(ΔР1-6 - ΔР9 )/ ΔР1-6 ] * 100%=[ (1292,5 - 200,97 )/1292,5] *100% =84% >10%, |

||||||||||||

| что не удовлетворяет условиям расчета. | ||||||||||||

| требуется установка дросселирующей диафрагмы | ||||||||||||

|

∆Рдиафр=ρV2/2=1,2*19,25/2=222,33Па; ξ=(1292-226,74)/ 222,33=4,8 |

||||||||||||

6.2 Аэродинамический расчет приточной системы

Расчет приточной системы вентиляции производится с целью восполнения объемов воздуха, удаляемого системой аспирации В1. Для выполнения этой цели, необходимо запроектировать и рассчитать приточную систему таким образом, чтобы воздух удаляемый из помещения полностью компенсировался приточным воздухом. Для запроектированной приточной системы, необходимо:

1) Подобрать воздухораспределительные устройства

2) Выполнить аэродинамический расчет с целью

3)Определения поперечных размеров сечения воздуховода

4)Определения потерь давления в системе

Приточная система вентиляции запроектирована для помещения цеха и для приточной камеры.

Подбор воздухораспределителей

Для организации притока воздуха в помещение деревообрабатывающего цеха, в качестве воздухораспределительного устройства принимаем воздухораспределитель вихревой ркгулируемый5.904-40 РВ-3

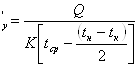

Для определения количества воздухораспределителей воспользуемся следующей формулой

![]() -суммарная площадь

воздухораспределителей, м², определяется по формуле

-суммарная площадь

воздухораспределителей, м², определяется по формуле

![]()

![]() -площадь одного

воздухораспределителя, м², определяется по справочнику/12/ и равна 0,09 м²

-площадь одного

воздухораспределителя, м², определяется по справочнику/12/ и равна 0,09 м²

![]() -Объемный расход, м³/ч,

приточного воздуха, который необходимо подать в помещение деревообрабатывающего

цеха.

-Объемный расход, м³/ч,

приточного воздуха, который необходимо подать в помещение деревообрабатывающего

цеха. ![]() =24404

м³/ч.

=24404

м³/ч.

![]() -рекомендуемое значение скорости

воздуха, м/с, на выходе из воздухораспределителя ВДУМ-2Д. Принимается равным из

диапазона 4-12 м/с. В качестве расчетного примем значение

-рекомендуемое значение скорости

воздуха, м/с, на выходе из воздухораспределителя ВДУМ-2Д. Принимается равным из

диапазона 4-12 м/с. В качестве расчетного примем значение ![]() = 8 м/с

= 8 м/с

Определим суммарную площадь воздухораспределителей:

![]()

Определим количество воздухораспределителей необходимых для системы притока, подставив известные нам значения в формулу 6.2

![]()

Следовательно принимаем к установке 9 воздухораспределителей РВ-3

Таким образом, расход воздуха от одного воздухораспределителя типа РВ-3 в течении часа составит 24404/9=2711,6 м³/с.

Коэффициенты местных сопротивлений на участках с 1 по 11 схемы П1 определяются по справочнику/1/ и представлены в таблице 10

Расчетная схема представлена в приложении Б.

Результаты аэродинамического расчета сведены в Таблицу 11.

Подбор воздуховодов.

| при точка | ||||

| № участка | расход м3/ч | диаметр,м | Fо,м2 | скорость в-ха м/с |

| 1 | 2712 | 0,56 | 0,2462 | 3,06 |

| 2 | 5423 | 0,71 | 0,3957 | 3,81 |

| 3 | 8135 | 0,9 | 0,6359 | 3,55 |

| 4 | 10846 | 0,9 | 0,6359 | 4,74 |

| 5 | 13558 | 1,0 | 0,7850 | 4,80 |

| 6 | 16270 | 1,0 | 0,7850 | 5,76 |

| 7 | 18981 | 1,0 | 0,7850 | 6,72 |

| 8 | 24404 | 1,0 | 0,7850 | 8,64 |

| 9 | 24584 | 1,0 | 0,7850 | 8,70 |

| ответвления | ||||

| 13 | 2712 | 0,56 | 0,2462 | 3,06 |

| 14 | 5423 | 0,71 | 0,3957 | 3,81 |

| 15 | 180 | 0,14 | 0,0154 | 3,25 |

Таблица 10 – Коэффициенты местных сопротивлений на участках магистрали и ответвления.

| Nуч | Сопротивления на участке | ξ | Σξ |

| 1 | Решетка РВ-3 | 2,3 | 3,64 |

|

Отвод 900 |

0,24 | ||

| Тройник на проход | 1,1 | ||

| Lо/Lств=2712/5423=0,5 | |||

| Fп/Fств=0,2462/0,3957=0,6 | |||

| 2 | Тройник на проход | 0,4 | 0,4 |

| Lо/Lств=2712/8135=0,33 | |||

| Fп/Fств=0, 3957 /0,6359=0,6 | |||

| 3 | Тройник на проход | 0,3 | 0,3 |

| Lо/Lств=2712/10846=0,25 | |||

| Fп/Fств=0,6359/0,6359=1 | |||

| 4 | Тройник на проход | 0,2 | 0,2 |

| Lо/Lств=2712/13558=0,2 | |||

| Fп/Fств=0,6359/0,7850=0,81 | |||

| 5 | Тройник на проход | 0,4 | 0,4 |

| Lо/Lств=2712/16270=0,17 | |||

| Fп/Fств=0,7850/0,7850=1 | |||

| 6 | Тройник на проход | 0,25 | 0,25 |

| Lо/Lств=2712/18981=0,14 | |||

| Fп/Fств=0,3957/0,3957=1 | |||

| 7 |

Тройник на проход Отвод 90о |

0,3 0,24 |

0,54 |

| Lо/Lств=5423/24404=0,22 | |||

| Fп/Fств=0,7850/0,7850=1 | |||

| 8 | Тройник на проход | 0,8 | 0,8 |

| Lо/Lств=24404/24584=0,99 | |||

| Fп/Fств=0,7850/0,7850=1 | |||

| 9 | 2 отвода 90° | 2х0,24 | 0,48 |

| ответвления | |||

| 12 | Решетка РВ-3 | 2,3 | 3,64 |

|

Отвод 900 |

0,24 | ||

| Тройник на проход | 1,1 | ||

| Lо/Lств=2712/5423=0,5 | |||

| Fп/Fств=0,2462/0,3958=0,6 | |||

| 13 | Тройник на оветвление | 4,7 | 4,7 |

| Lо/Lств=5423/15722,3=0,18 | |||

| Fо/Fств=0,3957 /0,7850=0,5 | |||

| 14 |

Тройник на ответвление Lо/Lств=180/24584=0,01 Fо/Fств=0, 0154/0,7850=0,02 |

9,3 | 9,3 |

Таблица 11– Аэродинамический расчет приточной системы

| Nуч | L, м3/ч | l, м | v, м/c | F,м2 | dэ,м | R,Па/м | Rl,Па | Рд,Па | Σξ | Z,Па | ΣР | Σ |

| 1 | 2712 | 3,5 | 3,06 | 0,246 | 0,56 | 0,2 | 0,7 | 6 | 3,64 | 20,45 | 21,15 | 21,15 |

| 2 | 5423 | 3,5 | 3,81 | 0,396 | 0,71 | 0,28 | 0,98 | 9 | 0,4 | 3,48 | 4,46 | 25,60 |

| 3 | 8135 | 3,5 | 3,55 | 0,636 | 0,9 | 0,14 | 0,49 | 8 | 0,3 | 2,27 | 2,76 | 28,37 |

| 4 | 10846 | 3,5 | 4,74 | 0,636 | 0,9 | 0,22 | 0,77 | 13 | 0,2 | 2,69 | 3,46 | 31,83 |

| 5 | 13558 | 3,5 | 4,80 | 0,785 | 1 | 0,2 | 0,7 | 14 | 0,4 | 5,52 | 6,22 | 38,06 |

| 6 | 16270 | 3,5 | 5,76 | 0,785 | 1 | 0,27 | 0,945 | 20 | 0,25 | 4,97 | 5,92 | 43,97 |

| 7 | 18981 | 3,5 | 6,72 | 0,785 | 1 | 0,37 | 1,295 | 27 | 0,54 | 14,62 | 15,91 | 59,88 |

| 8 | 24404 | 3,5 | 8,64 | 0,785 | 1 | 0,55 | 1,925 | 45 | 0,8 | 35,80 | 37,72 | 97,60 |

| 9 | 24584 | 0,5 | 8,70 | 0,785 | 1 | 0,6 | 0,3 | 45 | 0,48 | 21,80 | 22,10 | 119,70 |

| ответвления | ||||||||||||

| 10 | 2712 | 3,5 | 3,06 | 0,246 | 0,56 | 0,2 | 0,7 | 6 | 3,64 | 20,45 | 21,15 | 21,15 |

| 11 | 5424 | 2 | 3,81 | 0,396 | 0,71 | 0,28 | 0,56 | 9 | 4,3 | 37,40 | 37,96 | 59,11 |

| 12 | 180 | 2,5 | 3,25 | 0,015 | 0,14 | 1,4 | 3,5 | 6 | 9,4 | 59,56 | 63,06 | 63,06 |

|

Невязка [(ΔР1-7 – ΔР10-11 )/ ΔР1-7 ] * 100%=[ (59,88 – 59,11 )/59,88] *100% = 1,2% >10%, |

||||||||||||

| что удовлетворяет условиям расчета. | ||||||||||||

7. Подбор оборудования для приточной системы и системы аспирации

7.1 Подбор вентилятора

Вентилятор подобран с помощью программы ВЕЗА.

Для приточной системы мы выбрали вентилятор марки ВР-80-75-10.

Для системы аспирации мы выбрали вентилятор марки ВЦ-14-46-5.

Рабочие характеристики вентиляторов представлены в графической части курсового проекта.

7.2 Подбор калорифера

В качестве теплоносителя в калорифере используется вода с параметрами tг = 130 оС ,. t о = 70 оС. Подаваемый воздух необходимо нагреть с температуры tн = -37 оС до температуры tк = 24,7 в количестве Gз=24584*1,21=29746,64 кг/ч.

Приняв, что массовая скорость воздуха vρ1= 5 кг/(м2*оС), определяем необходимую площадь сечения калориферов по воздуху следующим образом:

f1= G/ vρ1*3600

f1=29746,64/(5*3600)=1,6 м2

Принимается 1 калорифера КСк3-11-02АХЛЗ fв= 1,66 м2 (7,табл.II.1)

Тогда действительная массовая скорость :

vρд=29746,64/(0,581*2*3600) = 4,97 кг/(м2*оС).

Расход воды через калориферы определяется по формуле

Gвод=![]()

Q=0,28·G·c(tк-tн)

Q=0,28·29746,64·1,005(17+37)=368311 Вт

Gводы=368311/(4,187*106*(130-70)*1)=0,00147 м3/с

где

n=1-количество калориферов.

Скорость воды в трубках калорифера определяется по формуле

w=![]()

w = 0,00147/0,002576=0,57 м/с,

где

fтруб =0,002576 м2 (7,табл. II.1 )

Коэффициент теплопередачи калорифера (7, табл. II.7 )составляет к=53,835 Вт/( м2*оС).

Необходимая площадь поверхности нагрева определяется:

F

Fу’=368311/(53,835*(100-(24,7-37)/2))= 64,5 м2

Тогда общее число устанавливаемых калориферов

n’= Fд’/Fк=64,5/83,12 = 0,77 – принимаем один калорифер.

где Fк=83,12 м2 - площадь поверхности нагрева калорифера (7,табл.II.1).

Действительная площадь нагрева Fд=83,12 м2

Невязка составляет:

{(83,12*53,835*(100-(24,7-37)/2)-368311)/368311}*100%=28%

Данная величина невязки удовлетворяет условиям.

Аэродинамическое сопротивление калориферов, включенных параллельно по воздуху : ΔРк = 115,47 Па (7, табл. II.7) Характеристика калориферов и схема обвязки представлена в графической части.

7.3 Подбор воздухозаборных решеток

Площадь воздухозаборных решеток определяется по формуле

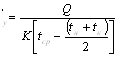

![]()

![]()

Количество решеток СТД 5.291размером 500х600:

![]()

Фактическая скорость, м/с:

![]()

![]()

Аэродинамическое сопротивление решетки:

![]()

где ξреш = 2

7.4 Подбор циклона для системы аспирации

Пыль, удаляемая от деревообрабатывающих станков имеет плотность ρп = 110 кг/м3, размер пыли d=100мкм, запыленность удаляемого воздуха С = ΣGм/L

С= 1719,7/15590=11г/м3.

По таблице 8.2 /3/ принимаем циклон типа ЦН-15. Оптимальная скорость воздуха vо =3,5 м/с, определяется по таблице 8.3 /3/.

Необходимая площадь сечения циклона

F =15590/(3600*3,5)=1,24 м2.

Оптимальный диаметр циклона определяется по формуле:

D=1,13* √F/n,

где

n=1 – число устанавливаемых циклонов.

D=1,13* √1,24/1=1,26 м.

Выбираем циклон с D=1,4 м.

Действительная скорость воздуха в циклоне:

vо д=1,27*15590/(3600*1*1,42) = 2,8 м/с.

Действительная скорость не превышает оптимальной скорости более чем на 20%.

Аэродинамическое сопротивление циклона.

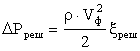

ΔР ц= ξ*[(ρ* vо *2)/2] . (9.3)

Гидравлическое сопротивление циклона определяется следующим образом:

ξ =к1*к2* ξ0 + Δξ0 , (9.4)

где

к1=1 – коэффициент зависящий от диаметра циклона (Таблица 8.4 /3/);

к2=0,93 – коэффициент зависящий от запыленности удаляемого воздуха С = 11 г/м3 (Таблица 8.5 /3/);

ξ0 = 163- коэффициент местного сопротивления циклона ЦН-15 с выбросом воздуха в атмосферу (Таблица 8.3 /3/);

Δξ0 =0 – т.к. для установки принимается один циклон.

Тогда

ξ = 1*0,93*163 = 152.

ΔР ц= 152*(1,2*2,82)/2 = 715 Па.

По графику рисунок 8.1 /3/ определяется медианный размер пыли, при эффективности очистки η = 50%, d50=4 мкм.

Фактическое значение, при реальных условиях, определяется по формуле:

d50д= 548,5* d50*√(Dд * μд* vо)/(ρп* vо д) , (9.5)

где

μд*=1,85*10-5 Па*с – динамическая вязкость воздуха при tу = 27 оС.

Тогда

d50д = 548,5*4*√(1260*1,85*10-5 *3,5)/(110*2,8) = 35 мкм

По полученным значениям и по d = 100мкм определяем эффективность очистки данного циклона η д = 87 %.

Таким образом подобран циклон ЦН-15-1260П.

8. Воздушно-тепловая завеса

Воздушная завеса – устройство для предотвращения врывания воздуха через открытый проем.

Воздушные завесы устраивают в отапливаемых зданиях для обеспечения требуемой температуры воздуха в рабочей зоне и на постоянных рабочих местах.

В курсовом проекте мы конструируем завесу шиберного типа.

Температура смеси воздуха, поступающего в помещение при работе завесы, принимается для работ средней тяжести 12ºС.

Температура воздуха, подаваемого воздушно – тепловой завесой, принимается не выше 70ºС

Воздушно-тепловая завеса запроектирована с двусторонним выпуском воздуха. Воздушная струя завесы направлена под углом 30º к плоскости проема, оборудованного завесой. Высота воздуховыпуской щели принимается равной высоте открытого проема, то есть в нашем случае на высоте 3 м Завеса компонуется центробежным вентилятором, калорифером, которые устанавливаются на полу. Воздух на завесу забирается на уровне всасывающего патрубка вентилятора.

8.1 Расчет воздушно-тепловой завесы

Определяется расход воздуха, подаваемого завесой по формуле

![]()

![]() коэффициент расхода проема при

работе завесы, ( 7, табл.7.2)

коэффициент расхода проема при

работе завесы, ( 7, табл.7.2) ![]() - относительный расход,

подаваемого завесой к расходу воздуха, проходящего в помещение, равен 0,6 ( 7,

табл.7.2)

- относительный расход,

подаваемого завесой к расходу воздуха, проходящего в помещение, равен 0,6 ( 7,

табл.7.2)

![]() - относительная площадь, равна 20 (

7, табл.7.2)

- относительная площадь, равна 20 (

7, табл.7.2)

Значениям ![]() и

и ![]() соответствует коэффициент

соответствует коэффициент ![]() 0,32

0,32

![]() площадь проема(раздвижные ворота),

м²,

площадь проема(раздвижные ворота),

м²,

![]()

![]()

![]() плотность, кг/м³ смеси

воздуха, подаваемого завесой и наружного воздуха.

плотность, кг/м³ смеси

воздуха, подаваемого завесой и наружного воздуха. ![]() принимается равной 12ºС (для

категории работ IIa).

принимается равной 12ºС (для

категории работ IIa).

![]()

![]() разность давления воздуха с двух

сторон проема, Па. Для ориентировочных расчетов значение

разность давления воздуха с двух

сторон проема, Па. Для ориентировочных расчетов значение ![]() можно определить по

следующей формуле

можно определить по

следующей формуле

![]()

![]() поправочный коэффициент на

ветровое давление, учитывающий степень герметичности здания ( 7, табл.7.3) Для

зданий без аэрационных проемов рекомендуемое значение

поправочный коэффициент на

ветровое давление, учитывающий степень герметичности здания ( 7, табл.7.3) Для

зданий без аэрационных проемов рекомендуемое значение ![]()

![]() тепловое давление(гравитационное),

Па.

тепловое давление(гравитационное),

Па.

![]()

![]() расчетная высота, от центра проема

до нейтральной линии. Для зданий без аэрационных фонарей это значение

принимается равным половине высоты проема(ворот).

расчетная высота, от центра проема

до нейтральной линии. Для зданий без аэрационных фонарей это значение

принимается равным половине высоты проема(ворот).

![]()

![]() плотность наружного и

соответственно внутреннего воздуха в зимний период , кг/м³.

плотность наружного и

соответственно внутреннего воздуха в зимний период , кг/м³.

![]()

![]()

Определим значение ![]() .

.

![]() =4,135 Па

=4,135 Па

![]() ветровое давление, Па,

определяется по формуле

ветровое давление, Па,

определяется по формуле

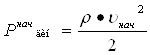

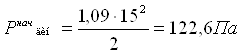

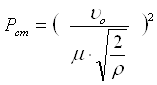

![]()

![]() расчетный аэродинамический

коэффициент, для наветренной стороны принимается равным 0,8

расчетный аэродинамический

коэффициент, для наветренной стороны принимается равным 0,8

![]() скорость ветра, м/с, для холодного

периода равна 3 м/с

скорость ветра, м/с, для холодного

периода равна 3 м/с

Таким образом

![]()

Далее вычислим значение ![]() :

:

![]()

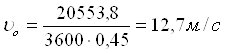

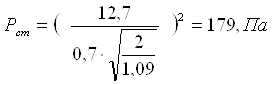

Расход воздуха, подаваемого завесой равен

![]() 22403,63

22403,63![]()

Теперь определим температуру, с которой воздух поступает в помещение от тепловой завесы по формуле

![]()

![]() отношение теплоты, теряемой с

воздухом, уходящей через открытый проем наружу к тепловой мощности завесы, принимается

по рисунку 7.3 (а) /7/ и принимается равным 0,07

отношение теплоты, теряемой с

воздухом, уходящей через открытый проем наружу к тепловой мощности завесы, принимается

по рисунку 7.3 (а) /7/ и принимается равным 0,07

Таким образом, температура, с которой воздух попадает в помещение от тепловой завесы равна

![]()

Определим тепловую мощность калориферов воздушно-тепловой завесы по формуле

![]()

![]() -температура воздуха, забираемого

для завесы, ºС, на уровне всасывающего отверстия вентилятора. Значение

-температура воздуха, забираемого

для завесы, ºС, на уровне всасывающего отверстия вентилятора. Значение ![]() принимается

равной

принимается

равной ![]() , а

именно 12ºС.

, а

именно 12ºС.

Есть все необходимые

данные для вычисления величины ![]() . Выполним вычисление

. Выполним вычисление

![]() =244610 Вт

=244610 Вт

Определим скорость

воздуха на выходе из щели. Необходимо чтобы выполнялось следующее условие: ![]() ≤ 25м/с

≤ 25м/с

![]() плотность, кг/м³ воздуха

подаваемого завесой

плотность, кг/м³ воздуха

подаваемого завесой ![]()

![]() площадь щели, м²,

определяется по формуле

площадь щели, м²,

определяется по формуле

Все необходимые значения для определения площади щели известны, следовательно…

![]()

12,69≤25 м/с

Условие ![]() ≤ 25м/с –

выполнено.

≤ 25м/с –

выполнено.

Аэродинамический расчет завесы

Расчетная схема воздушной тепловой завесы представлена в Приложении А. Результаты аэродинамического расчета сведены в Таблицу 13. Коэффициенты местных сопротивлений сведены в Таблицу 12.

Таблица 12 – Коэффициенты местных сопротивлений

| Nуч | Сопротивления на участке | ξ | Σξ |

| 1 |

Отвод 900 (550х600) |

0,43 | 0,88 |

| Тройник на ответвление | 0,45 | ||

| Lо/Lств=11201,8/22403,6=0,5 | |||

| Fо/Fств=0,33/0,6=0,55 | |||

| 2 |

2 отвода 900(750х800) |

0,59*2 | 1,18 |

Таблица 13 – Аэродинамический расчет воздушной тепловой завесы

| завеса | |||||||||||||

| Nуч |

Lз1, м3/ч |

l, м | v, м/c | ахв,мм | F,м2 | dэ,мм | R,Па/м | Rl,Па | Рд,Па | Σξ | Z,Па | ΣР | Σ |

| 1 | 11202 | 6,5 | 9,4 | 550х600 | 0,33 | 0,57 | 1,4 | 9,1 | 48,455 | 0,88 | 42,6405 | 51,74 | 51,74 |

| 2 | 22404 | 3 | 10,4 | 750х800 | 0,6 | 0,77 | 1,6 | 11,25 | 58,947 | 1,18 | 69,5577 | 80,81 | 132,55 |

8.2 Расчет воздуховода равномерной раздачи

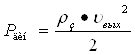

Полное давление, создаваемое вентилятором, складывается из динамического и статического давлений. Если в стенке выполнить отверстие то статическое давление преобразуется в динамическое.

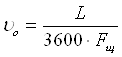

![]()

Следовательно, для того чтобы добиться постоянной скорости на выходе из отверстия по всей длине воздуховода необходимо, чтобы статическое давление было постоянным.

Т.к. полное давление равно сумме статического и динамического давлений и полное давление уменьшается по длине воздуховода за счет трения, то изменение динамического давления должно соответствовать потерям давления на трение. Тогда для плавного снижения динамического давления выполняют конусообразный воздуховод.

Начальное сечение такого воздуховода определяется по начальной скорости.

![]()

Потери давления в таких воздуховодах складываются

∆Р= ![]()

![]() -скорость на выходе из отверстия

-скорость на выходе из отверстия

μ-коэффициент расхода, равен 0,7.

Теперь найдем полное давление

∆Р= ![]()

8.2 Расчет воздуховода равномерной раздачи

Полное давление, создаваемое вентилятором, складывается из динамического и статического давлений. Если в стенке выполнить отверстие то статическое давление преобразуется в динамическое.

Следовательно, для того чтобы добиться постоянной скорости на выходе из отверстия по всей длине воздуховода необходимо, чтобы статическое давление было постоянным.

Т.к. полное давление равно сумме статического и динамического давлений и полное давление уменьшается по длине воздуховода за счет трения, то изменение динамического давления должно соответствовать потерям давления на трение. Тогда для плавного снижения динамического давления выполняют конусообразный воздуховод.

Начальное сечение такого воздуховода определяется по начальной скорости.

![]()

Потери давления в таких воздуховодах складываются

∆Р= ![]()

Принимается 1 калорифер КСк4-11-02АХЛЗ fв= 1,66 м2 (7,табл.II.1)

Тогда действительная массовая скорость :

vρд=22403,63/(1,66*1*3600) = 3,75 кг/(м2*оС).

Расход воды через калориферы определяется по формуле

Gвод=![]()

Gводы=244610/(4,187*106*(130-70)*1)=0,000835 м3/с

где

n=1

Скорость воды в трубках калорифера определяется по формуле

w=![]()

w = 0,000835/0,002576=0,32 м/с,

где fтруб =0,002576 м2 (7,табл.II.1)

Коэффициент теплопередачи калорифера (7,табл.II.7)составляет к=40,68 Вт/( м2*оС).

Необходимая площадь поверхности нагрева определяется:

F

Fу’=244610/(40,68*(100-(50,8-37)/2))= 64,6 м2

Тогда общее число устанавливаемых калориферов

n’= Fу’/Fк=64,6/83,12 = 0,77 – принимаем один калорифер.

где Fк=83,12 м2 - площадь поверхности нагрева калорифера (7,табл. II.1).

Действительная площадь нагрева Fу=83,12 м2

Невязка составляет:

{(83,12*40,68*(100-(50,8-37)/2)-244610)/244610}*100%=28%>20%

Данная величина невязки не удовлетворяет условиям.

Аэродинамическое сопротивление калорифера ∆Р=70,07Па

8.4 Подбор вентилятора для завесы

Вентилятор подбирается по его производительности с запасом 20%, т.е.

Lз расч= 20553,8 м3/ч. И по давлению, которое определяется как:

Рп=132+70,0+301,6=234 Па

Для данных значений подобран вентилятор ВР-80-75-10. Характеристика вентилятора представлена в таблице графической части.