Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Дипломная работа: Асфальто-смолисто-парафиновые отложения на Зай-Каратайской площади

Дипломная работа: Асфальто-смолисто-парафиновые отложения на Зай-Каратайской площади

Министерство образования и науки РТ

Лениногорский нефтяной техникум

ДИПЛОМНАЯ РАБОТА

Тема: «Асфальто-смолисто-парафиновые отложения на Зай-Каратайской площади»

2006

СОДЕРЖАНИЕ

1. Введение

2. Исходные данные

2.1 Орогидрография

2.2 Тектоника

2.3 Стратиграфия

2.4 Коллекторские свойства продуктивных горизонтов

2.5 Физико-химические свойства нефти, газа и пластовой воды

2.6 Режим залежи

2.7 Конструкция скважин

3.Технико-технологический раздел

3.1 Характеристика эксплуатационного фонда скважин

3.2 Анализ причин ремонтов скважин оборудованных УШСН

3.3 Механизм и условия формирования АСПО в скважине

3.4 Состав АСПО

3.5 Методы используемые по предотвращению отложений АСПО

3.5.1 Механические методы борьбы с АСПО и технология работ при их применении

3.5.2 Физические методы борьбы с АСПО

3.53 Химические методы борьбы с АСПО

3.6 Анализ методов борьбы с АСПО и определение оценки НГДУ «ЛН» эффективности применяемых методов

3.7 Контроль за работой скважин, на которых применяются методы борьбы с АСПО

3.8 Расчет подбора глубинно-насосного оборудования скважины при внедрении скребков

3.9 Выводы и предложения

4. Охрана труда и противопожарная защита

4.1 Охрана труда и техника безопасности

4.2 Противопожарная защита

5. Охрана недр и окружающей среды

5.1 Мероприятия по охране недр и окружающей среды

6. Выводы и предложения

Литература

ВВЕДЕНИЕ

Эксплуатация нефтедобывающих скважин на месторождениях Татарстана осложнена многими факторами. Большие потери на промыслах происходят от осаждения в парах нефтенасосных парод, в колоннах скважин и в подъемных трубахмазеобразной или твердой массы темного цвета, известной под названием парафин – АСПО (асфальтно-смоло-парафинные отложения). Понятие процесса образования и технологии борьбы с АСПО при добыче нефти, по сей день является актуальной научно-технической и практической задачей, поскольку этот фактор напрямую влияет на работоспособность и конечную продуктивность скважин.

Формирование парафиноотложений снижает добычу нефти и газа, сокращает межремонтный период скважин, увеличивает трудовые и материальные затраты и повышает себестоимость добываемой продукции.

В настоящее время известно около двадцати различных способов борьбы с отложениями парафина. Каждый из методов борьбы с отложениями парафина требует применения на скважине более или менее сложного оборудования и всевозможных устройств, нуждающихся в повседневном контроле за их работой. Подбор эффективных методов предупреждения и удаления парафиновых отложений обеспечивает продолжительный межремонтный период работы скважин, повышает нефтегазоотдачу и сокращает материальные затраты.

2. ИСХОДНЫЕ ДАННЫЕ

2.1 Орогидрография

В географическом отношении Зай-Каратайская площадь расположена на пересеченной оврагами и балками местности. Климат резко континентальный – суровая холодная зима с сильными ветрами и буранами, жаркое лето. Средняя январская температура колеблется от –13 до –14 градусов. Средняя температура июля +19 градусов.

Наибольшее количество осадков выпадает в июле – до 44мм, минимальное в феврале – до 12мм.

По растительному покрову данная температура относится к лесостепи.

2.2 Тектоника

Зай-Каратайская площадь представляет собой широкий, почти выположенный юго-западный склон Южного купола Татарского свода, постепенно погружающийся в юго-западном направлении.

На фоне полого склона выделяются сравнительно крупные по размерам поднятия, оконтуренные изогипсами с абсолютными отметками –1460м и 1465м.

Кроме того, склон осложнён многочисленными мелкими локальными поднятиями разной формы и ориентации, разделенными локальными прогибами. Наиболее резко выражены локальные поднятия с амплитудой 30-40мм, размещаются в основном в западной части, из них территории в субмеридиональном направлении.

2.3 Стратиграфия

Четвертичные отложения 0-10м.

Аллювиальные и глинисто-песчаные породы мощностью 10м.

Казанский ярус 10-130м. Песчаники и глины с переслоями плотных известняков. Мощность 120м.

Уфимский ярус 130-250м.Песчаники, глины, аргиллиты. Мощность120м.

Артинский ярус 250-370м. Кавернозные известняки с включением гипса, мергеля и глины. Мощность 120м.

Верхний карбон 370-490м. Физулиновые известняки, доломиты участками окремнелые, с линзами гипса. Мощность 120м.

Средний карбон 490-610м. Доломиты, известняки с включением гипса, ангидриты, глины.

Подольский горизонт 610-695м. Доломиты, известняки с прослоями глинисто-алевролитового материала. Мощность 85м.

Каширский горизонт 695-765м. Органогенно-обломочные известняки и доломиты с прослоями аргиллитов. Мощность 70м.

Верейский горизонт 765-805м. Органогенно-обломочные известняки, доломиты с прослоями аргиллитов. Мощность 40м.

Башкирский ярус 805-855м. Известняки с примазками глин. Мощность 50м.

Нижний карбон. Каюрский ярус 855-905м. Органогенные известняки с хорошо развитыми силогмитовыми швами и доломиты. Мощность 50м.

Серпуховско-Окский надгоризонт 905-1125м. Известняки, доломиты с включениями гипса, ангидрита и переслоями известняков. Мощность 210м.

Яснополянский надгоризонт 1125-1165м. Песчаники, известняки, аргилиты с прослоями углистых сланцев. Отмечены нефтепроявления. Мощность 40м.

Турнейский ярус 1165-1200м. Органогенно-обломочные известняки с включением углисто-глинистого материала. Пористые разновидности известняков насыщенных нефтью. Мощность 35м.

Заводжзкий слой 1200-1260м. Органогенно-обломочные известняки прослоями окремнелые. Отмечены нефтепроявления. Мощность 60м.

Фаменский ярус 1260-1490м. Глинистые известняки, прослоями доломитизированные. В доломитах отмечаются пятна битума. Мощность 230м.

Верхнефранский ярус.

Евлено-Ливенский Воронежский 1490-1610м. Переслаивание

Битуминозно -глинистых известняков в различной степени доломити зированных, доломитов, мергелей. Мощность 120м.

Бурагский горизонт 1610-1655м. Тонкозернистые известняки, глинисто-битуминозные, доломитизированные. Мощность 45м.

Нижнефранский ярус.

Доманиковый горизонт 1655-1700м. Известняки перекриста-лизованные, иногда битуминозные. Мощность 45м.

Фаргаевский горизонт 1700-1725м. Известняки глинисто - битуминозные с прослоями мергелей и горючими сланцами. Мощность 25м. Шиловский горизонт 1725-1750м. Аргиллиты, листоватоклеистые с прослоями сильно глинистых алевролитов и карбонатных пород. Мощность 25м.

Пашийский горизонт 1750-1785м. Переслаивание песчаников и алевролитов в различной степени. Мощность 35м.

2.4 Коллекторские свойства продуктивных горизонтов

Основным эксплуатационным объектом являются отложения пошийского горизонта франкского яруса верхнего девона, представленного переслоением песчаных, песчано-алевролитовых и аргиллитовых пород, коллекторами в которых являются хорошо отсортированные мелкозернистые песчаники и крупнозернистые алевролиты.

В разрезе горизонта Д1 выделяются (сверху, вниз) пласты: а, б1, б2, б3, в, г1, г2, д.

Вследствие замещения проницаемых пород непроницаемыми, пласты не всегда представлены коллекторами. Поэтому только в отдельных скважинах выделяются все непроницаемые пласты. В большинстве же скважин происходит их замещение в различных комбинациях.

Пласт “a”занимает 34,8% площади, из них на 60,0% он представлен алевролитами, которые в виде различных по размеру линз равномерно располагаются по площади. В целом пласты маломощны от 1,2 до 4,0м. Средняя пористость по песчаникам составляет 20,1%, по алевролитам 14,6%, средняя проницаемость по песчаникам равна 0,449мкм2, по алевролитам 0,135мкм2.

Пласт “a” содержит 7,5% извлекаемых запасов горизонта Д1.

Пласты б1 и б2 также развиты в виде отдельных линз, сложенных песчаниками и алевролитами. Общая площадь распространения коллекторов составляет 40,7%. От общей нефтеносной площади пласта на долю песчаников приходится 33,0%. Средняя мощность пласта б1 2,0м. Средняя пористость по песчаникам 19,8%, по алевролитам 15,5%, проницаемость по песчаникам 0,374мкм2, по алевролитам 0,173мкм2. Пласт б1 содержит 5,4% извлекаемых запасов горизонта Д1. Средняя мощность пласта б2-2,4м, средняя пористость по песчаникам 20,1%, по алевролитам 15,7%, средняя проницаемость по песчаникам 0,428мкм2, по алевролитам 0,250мкм2.

Пласт б2 содержит 9,9% извлекаемых запасов горизонта Д1.

Пласты б1 и б2 также развиты в виде отдельных линз, сложенных песчаниками и алевролитами. Общая площадь распространения коллекторов составляет 40,7%. От общей нефтеносной площади пласта на долю песчаников приходится 33,0%. Средняя мощность пласта б1 2,0м. Средняя пористость по песчаникам 19,8%, по алевролитам 15,5%, проницаемость по песчаникам 0,374мкм2, по алевролитам 0,173мкм2. Пласт б1 содержит 5,4% извлекаемых запасов горизонта Д1. Средняя мощность пласта б2-2,4м, средняя пористость по песчаникам 20,1%, по алевролитам 15,7%, средняя проницаемость по песчаникам 0,428мкм2, по алевролитам 0,250мкм2.

Пласт б2 содержит 9,9% извлекаемых запасов горизонта Д1.

Пласт б3: общая площадь занятая коллекторами составляет

49,6%. От всей нефтеносной площади пласта на долю песчаников приходится 33,4%. Средняя мощность пласта 3,3м, средняя пористость по песчаникам составляет 20,1%, по алевролитам 14,7%, средняя проницаемость по песчаникам 0,467мкм2, по алевролитам 0,131мкм2.

Пласт “в” содержит 23,5% извлекаемых запасов горизонта Д1.

Пласт “г” имеет площадное распространение.

Пласты коллекторы занимают 98,8% площади, из них песчаники 80,4%. По своим коллекторским свойствам пласт “г” является лучшим в разрезе горизонта Д1. Средняя мощность пласта 3,7м, средняя пористость для песчаникам 20,4%, для алевролитов 15,5%, средняя проницаемость для песчаников 0,362мкм2, для алевролитов 0,145мкм2.

В целом нефтенасыщенные пласты занимают около 40% площади, которая в свою очередь, почти поровну распределяется между нефтяной и водонефтяной зонами.

Пласт “г” содержит 31,7% извлекаемых запасов горизонта Д1.

Пласт “д “ также имеет площадное распространение. Пласты коллекторы занимают 80,6% площади, из них песчаники 80,4%.

Нефтенасыщенный и нефтеводонасыщенный коллектор вскрыт в скважинах, составляющих 10%, в остальных водонасыщенные коллекторы. Средняя мощность пласта 4,7м, средняя пористость песчаников 20,1%, алевролитов 15,0%, средняя проницаемость песчаников составляет 0,436мкм2.

Пласт “д” содержит 28% извлекаемых запасов горизонта Д1.

2.5 Физико-химические свойства нефти, газа и пластовой воды

Физико-химические свойства газа.

Состав газа выделенного из нефти при однократном разгазировании определяется на хроматографах типа ЛХМ-8мд, ХРОМ-5,ХРОМ-4 и вирохром.

Таблица 1. Физико-химические свойства воды.

| Наименование | Кол. исследуе-мых скв. | Диапазон измерений |

Среднее значение |

|

|

Газосодержание м3/т |

0,21-0,38 | 0,3 | ||

|

Сероводород м3/т |

___ | ___ | ||

| Обьёмный коэф. | 1 | 1 | ||

| Вязкость МПа*с | 3 | 1,9576-1,9687 | 1,9632 | |

| Одщая минера-лизация г/л | 14 |

242,8806- 284,3460 |

274,4662 | |

|

Плотность (уд.вес) г/см3 |

14 | 1,1711-1,1908 | 1,185 | |

|

Cl- |

14 | 131360-177001,2 | 170879,9 | |

|

НСО3- мг/экв.л |

14 | 40,2- 0,66 | не.обн | |

|

Содержание ионов Са2+ Mg2+ K++Na+ |

14 14 14 |

22205,1-25546,7 1108,03-1274,78 3614-4585,8 297,23-377,05 64502.1-78720.7 2804.44-3428.64 |

24765,3 1235,79 4045,6 332,7 74771.2 3250.92 |

|

Попутный газ богат этаном и пропаном, он содержит: СН-30-40%; СН-20-30%; СН-5-20%; СН-3-5%; высших-0,5-2%; азота и редких-14,2%.

Пластовый газовый фактор в среднем на площади для Девонских отложений составляет 63,94м3/т.

В газовом составе преобладает азот (до 75% по объёму), метана 8,7%, углекислого газа 2,6%.

2.6 Режим залежи

При водонапорном режиме нефть из пласта к забоям скважин движется под действием напора краевой воды.

Данный режим проявляется если продуктивный пласт гидродинамически связан с поверхностью земли или же с трещинами в её поверхностном слое, по которым может поступать в пласт вода, при однородном строении пластов и мощных коллекторах. При этом контур питания часто находится сравнительно недалеко от залежи, что обеспечивает пополнение жидкости в пласте с отбором из него нефти.

В залежах с водонапорным режимом темп отбора нефти является основным показателем определяющим изменение пластового давления.

В период работы залежи на водонапорном режиме отборы нефти могут удерживаться на одном уровне. Пластовое давление постоянно, либо медленно снижается, однако в течении всего периода разработки залежи оно выше давления насыщения. Поэтому газовые факторы низки и не изменяются во времени.

Под действием напора краевых и подошвенных вод происходит постепенное перемещение контура нефтеносности и обводнение эксплуатационных скважин ведущие к падению добычи нефти.

Водонапорный режим является самым эффективным из всех остальных. Для него характерен очень высокий коэффициент нефтеотдачи, иногда до 0,9. Такая нефтеотдача достигается при оптимальных темпах отбора.

2.7 Конструкция скважин

На залежи применяется следующая схема бурения:

1. Под направление скважина бурится на воде.

2. Под кондуктор бурится турбобуром на воде.

3. Под НКТ из-под кондуктора до глубины 900-1000м и бурится на воде.

4. С глубины 900-1000м до перехода на глинистый раствор бурится винтовым забойным двигателем на воде.

5. Дальнейшее бурение (90-100м) до проектной глубины ведется ротором на глинистом растворе.

Все скважины имеют одноколонную конструкцию. Направление диаметром 324мм с толщиной стенки 9-10мм спускается на глубину от 30 до 41м. Кондуктор 245мм с толщиной стенки 8-10мм, спускается на глубину от 165 до 32 м. НКТ диаметром 146 и 168мм спускается на глубину от 1669 до 1838м. толщина стенки эксплуатационной колонны в нагнетательных скважинах – 8мм, в добывающих – 7мм; 7 и 8мм, 8 и 9мм, в зависимости от результатов расчета по данным конкретных условий эксплуатации скважин. Для обеспечения нормальных условий бурения, закачивания и эксплуатации скважин, а также защиты обсадных колонн от наружной коррозии, выполнения требований охраны недр. Тампонажный раствор за направлением и кондуктором поднимается до устья, а за эксплуатационной колонной – как минимум с перекрытием башмака кондуктора. Осложнения в бурении, заключающиеся в осыпании пород происходит как правило в интервале кыновских глин и приводит к прихвату инструмента. Кроме того, имеют место участки с высоким пластовым давлением выше и нижележащих пластов, что может привести к проявлению, выбросу или открытому фонтану.

3. ТЕХНИКО – ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1 Характеристика эксплутационного фонда скважин

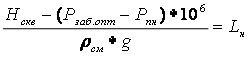

Рис.1. Динамика фонда нефтяных скважин.

Проведенный анализ динамики фонда скважин за последние 4 года показывает (см. гистограмму), что эксплуатационный фонд скважин по НГДУ «ЛН»с 2001 года по 2004 год вырос с 2387 скважин до 2530. При этом происходит уменьшение ввода скважин, оборудованных УЭЦН. Это связано с тем, что по НГДУ ежегодно проводятся геолого-технические мероприятия, направленные на снижение обводненности добываемой продукции. К эти методам относятся закачка в пласты различных изоляционных материалов, таких как НБП, СНПХ9633 и др.

Наряду с снижением обводненности скважин после закачки вышеуказанных реагентов, происходит уменьшение пропускной способности пород. По этой причине производился перевод скважин с ЭЦН на добычу штанговыми насосами. Это и является причиной увеличения фонда скважин, оборудованных УШСН.

Рост бездействующего фонда связано с тем, что до проведения различных мероприятий, не рентабельный фонд скважин останавливается, добыча нефти по этим скважинам временно прекращена.

Таблица 2 Динамика парафинящегося фонда

| Наименование | 2002г. | 2003г. | 2004г. |

| Парафинистый фонд скважин, в том числе ШГН, ЭЦН |

657 621 36 |

682 651 31 |

250 250 - |

|

Кол-во ремонтов по причине АСПО, в т.ч. ШГН ЭЦН ЭЦН |

145 141 4 |

140 137 . 3 |

56 53 . 3 |

По ЦДНиГ-1 часторемонтируемый фонд скважин в 2004г. составил 7 скв., а в 2003г. их было 19 скв., т.е. количество скважин часторемонтируемого фонда уменьшилось в 2,7 раза, что связано с 96% охватом осложненного фонда средствами борьбы с АСПО.

3.2 Анализ причин ремонтов скважин оборудованных УСШН

Многообразие условий эксплуатации обуславливает различные причины отказов оборудования. Большинство отказов связано с действием эксплуатационных факторов. Их можно разделить на три основные группы: Коррозионное и коррозионно-усталостное разрушение; износ; образование на поверхности оборудования значительных отложений парафинов и солей.

Коррозионное разрушение - одна из распространенных причин отказов оборудования скважин. Они представляют собой самопроизвольный процесс разрушения металла при контакте с пластовой водой. Наиболее интенсивному разрушению подвержены колонны НКТ.

98 % всех обрывов насосных штанг и НКТ происходит в результате коррозионно-усталостного разрушения. Значительному износу подвержены уплотнительные поверхности задвижек, используемые в обвязке устья скважин.

Одна из распространенных причин отказов оборудования скважин эксплуатируемых насосным способом — значительные отложения парафина и солей. Причины подземных ремонтов скважин оборудованных ШСН представлены в таблице 3.

При добыче парафинистой нефти происходит отложение парафина в НКТ. В результате этого сужается поперечное сечение труб, возрастает сопротивление движению жидкости и перемещению колонны штанг, что приводит к обрыву штанг или их заклиниванию. Увеличивается также и нагрузка на головку балансира, нарушается его уравновешенность. В связи с уменьшением проходного сечения уменьшается коэффициент подачи, вплоть до полного прекращения подачи вследствие образования пробок.

Таблица 3. Причины подземных ремонтов скважин оборудованных ШСН по НГДУ "ЛН"

| Причины ремонта | 2000 | 2001 | 2002 | 2003 | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Оптимизация работы скважины | 293 | 324 | 100 | 139 |

| 2 | ППР. Снижение подачи | 92 | 102 | 146 | 227 |

| 3 | Неисправность насоса | 12 | 12 | 10 | 8 |

| 4 |

Износ (повреждение) корпуса насоса

|

4 | 8 | - | 20 |

| 5 | Заклинивание плунжера ШСН | 42 | 29 | 34 | 57 |

| 6 | Износ клапанных узлов ШСН | 16 | 6 | 9 | 28 |

| 7 | Износ колонны НКТ | 24 | 22 | 23 | 20 |

| 8 | Трещина в теле НКТ | 57 | 36 | 38 | 25 |

| 9 | Трещина в муфте НКТ | 14 | 8 | 7 | 4 |

| 10 | Износ резьбы НКТ | 12 | 10 | 10 | 13 |

| 11 | Износ НКТ истиранием | 9 | 6 | 4 | 1 |

| 12 | Отворот штанги | 26 | 17 | 14 | 10 |

| 13 | Обрыв штанги по телу | 80 | 92 | 75 | 95 |

| 14 | Заклинивание зависание штанг | 2 | 39 | 39 | 40 |

| 15 | Износ центраторов | - | 9 | 4 | 4 |

| 16 | Наличие водонефтяной эмульсии | 12 | 6 | 4 | 8 |

| 17 | Отложение парафина в насосе | 9 | 25 | 15 | 14 |

| 18 | Отложение парафина на НКТ | 118 | 87 | 87 | 83 |

| 19 | Отлож.солей гипса в насосе, НКТ | 26 | 19 | 14 | 52 |

| 20 | Осыпание стекла | 16 | 22 | 1 | 13 |

| 21 | Отложение прод-в корр. в насосе | 9 | 10 | 2 | 8 |

| 22 | Прочие отлож.на приеме насоса | 27 | 14 | 14 | 29 |

| 23 | Падение на забой оборудования | 9 | 10 | - | - |

| 24 | Причина не установлена | 25 | 35 | 17 | 18 |

| 25 | Извлечение штанг | 63 | 12 | - | 15 |

| 26 | Износ, обрыв полированного штока | 37 | 37 | 31 | 20 |

| 27 | Негерметичность устьевой армат. | 77 | 64 | 76 | 62 |

| 28 | Прочие расхаж и др.б/п | 25 | 39 | 38 | 40 |

| 29 | Итого по ШГН ПРС | 1069 | 837 | 790 | 1085 |

| КРС | 48 | 268 | 219 | 227 | |

| Преждевременные ремонты | 303 | 259 | 205 | 293 | |

| Кол-во часто ремонтир. скв. | 103 | 118 | 111 | 130 | |

| Кол-во ремонтов 2 и более | 221 | 267 | 244 | 310 | |

| Фонд ШГН | 1710 | 1742 | 1935 | 1942 | |

| МРП | 681 | 715 | 687 | 650 |

Отдельные комки АСПО, попадая под клапаны насоса, могут нарушить их герметичность, что также является одной из причин подземного ремонта.

При подъеме штанг во время ремонта, плунжер или вставной насос срезает парафин со стенок НКТ и образует над собой сплошную парафиновую пробку, которая выталкивает нефть из труб, тем самым загрязняет территорию возле скважины.

Таблица 4. Подземный ремонт, связанный с отложением парафина на ШГН

| Наименование | Ед. изм. | 2003 г | 2004 г |

| Количество подземных ремонтов по причине отложения парафина в НКТ | шт | 68 | 42 |

| Количество подземных ремонтов по причине отложения парафина в насосе | шт | 15 | 14 |

| Всего: | 141 | 137 |

Из таблицы 4 видно, что количество подземных ремонтов по причине отложения парафина сократилось незначительно и составило 137 ремонтов.

С целью увеличения МРП - межремонтного периода на промысле проводятся следующие мероприятия.

1.Необходимо проводить анализ часто ремонтируемого фонда скважин и составлять мероприятия с целью его уменьшения.

2.Проводить анализ использования различных методов борьбы с АСПО, для определения наиболее эффективного и экономически выгодного метода.

3.Внедрять скребки, трубы Бугульминского механического завода (БМЗ), штанги с покрытием и т.д., в зависимости от их эффективности.

4.Согласно графика, проводить пропарку устьевой арматуры скважин.

5.В скважинах, с низким Рпл., освоение производит с использованием шкивов.

6.Постоянно производить выводы, после ПРС, о его причине.

3.3 Механизм и условия формирования АСПО в скважине

Современные представления о механизме образования парафиновых отложений на скважинном оборудовании можно условно подразделить на осадочно-объемную теорию и кристаллизационно-поверхностную.

Первая предполагает, что кристаллы парафина образуются в объеме движущейся нефти и постепенно оседают на поверхности металла и закрепляются на ней, образуя постепенно осадочный слой органических отложений.

По второму механизму - парафиновые кристаллы образуются непосредственно на металлической поверхности и постепенно кристаллизуются в комплексы. Процесс кристаллизации парафина на поверхности идет за счет подпитки из нефтяного раствора.

Существует еще и третий механизм - это смешанным путем, имеющим все особенности первых двух. При этом состояние поверхности и ее природы существенным образом влияют на течение процесса образования парафиновых отложений.

Таким образом, принимая тот или иной механизм образования АСПО за базу, подходы в борьбе с предупреждением, органических отложений будут разные.

Необходимыми условиями формирования парафиновых отложений являются :

- наличие в нефти высокомолекулярных соединений углеводородов и в первую очередь метанового ряда (парафинов);

- снижение пластового давления до давления насыщения;

- снижение температуры потока до значений, при которых происходит выделение твердой фазы из нефти;

- наличие подложки с пониженной температурой, на которой кристаллизуются высокомолекулярные углеводороды с достаточно прочным сцеплением их с поверхностью, исключающим возможность срыва отложений потоком газожидкостной смеси или нефти при заданном технологическом режиме.

Существует множество и других факторов способствующих или препятствующих интенсивному формированию парафиновых отложений.

К наиболее существенным из них могут быть отнесены:

1. Скорость потока. Как показали исследования, в начале интенсивность отложений растет с увеличением скорости за счет увеличения массового переноса, а затем снижается, поскольку возрастают касательные напряжения, повышающие прочность сцепления парафина с поверхностью оборудования.

2. Газовый фактор и сам процесс выделения газа при снижении давления. С выделением и расширением газа понижается температура, а присутствие газа в потоке усиливает массообмен, в результате доля парафиновых углеводородов, кристаллизирующихся на поверхности оборудования, существенно возрастает.

3. Наличие механических примесей, являющихся активными центрами

4. Кристаллизации, может привести к уменьшению интенсивности отложения парафина за счет снижения состояния перенасыщения нефти последним и увеличение его доли кристаллизации в объеме.

5. Состояние поверхности оборудования (подложки) оказывает существенное влияние на прочность отложений, в частности, полярность материала подложки и качество поверхности (гладкость). Чем выше значение полярности материала и ее гладкость, глянцевитость (чистота обработки), тем меньше адгезия, а следовательно, при меньших скоростях потока будут срываться парафиновые образования с таких поверхностей.

6. Обводненность продукции скважины. Она оказывает двоякое действие. Вначале при малом содержании воды в нефти и прочих равных условиях наблюдается некоторое повышение интенсивности отложений парафина, а затем с увеличением доли воды в потоке интенсивность снижается как за счет повышения температуры потока (теплоемкость воды в 1,6... 1,8 раза больше нефти), так и за счет обращения фаз, при котором ухудшается контакт нефти с поверхностью оборудования.

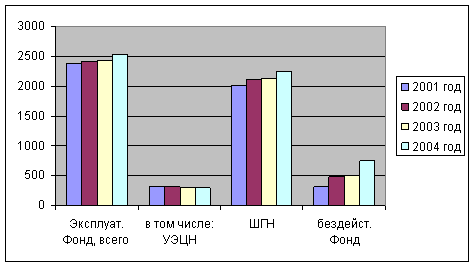

Схема движения нефти в полости НКТ, при высокой обводненности продукции, для гидрофильной и гидрофобной поверхностей представлена на (рис2).

7.На Ромашкинском месторождении наиболее интенсивная парафинизация скважин происходит при дебите 40т/сут. При дальнейшем увеличении дебита, наблюдается срыв отложений с поверхности подземного оборудования скважин потоками газожидкостной смеси.

Рис. 2 Схема движения нефти в полости НКТ при высокой обводненности продукции

а) поверхность металла гидрофобная; б) поверхность гидрофильная;

1 — штанга, 2-НКТ, 3 – нефть, 4-АСПО, 5 – вода.

3.4 Состав АСПО

Без знаний о составе и основных свойствах АСПО, основного объекта исследований, не может вестись работа по предотвращению отложений на нефтепромысловом оборудовании.

АСПО — природный композитный материал, состоящий из 10-15 органо-минеральных веществ и соединений. Отложения представляют собой, как правило, мазеподобную суспензию или эмульсию с высокой адгезией к различным поверхностям.

Отложения на поверхности нефтепромыслового оборудования в основном формируются органическими и неорганическими веществами.

Из органических веществ в составе отложений АСПО имеются: высокомолекулярные парафины -20-60%; селикагелевые смолы -10-25%;асфальтены -до 5%; связанная нефть; оклюдированный газ.

В состав отложений входят и неорганические вещества : механические примеси до 15 %; соли; вода 4- 49%.

Парафины, в основном представлены углеводородами с числом атомов углерода в молекуле от 22 до 28. Молекулы н-алканов при охлаждении формируют кристаллы. В кристалле они имеют форму плоских зигзагообразных цепей высокомолекулярных н-алканов, параллельных между собой.

Средняя температура плавления нефтяных парафинов на подавляющем большинстве залежей находится в пределах от 47—610 С В широком диапазоне содержания парафинов средняя температура плавления изменяется мало и составляет 520С. Отклонение от среднего значения сравнительно небольшое (±1,3...2,8° С). Это указывает на то, что состав нефтяных парафинов в подавляющем большинстве залежей оказывается практически одинаков и мало зависит от содержания парафинов в нефти.

Асфальтены и смолы относятся к поверхностно-активным компонентам нефти. Содержание этих компонентов меняется в широких пределах. Присутствие этих компонентов оказывает значительное влияние на процесс кристаллизации парафинов. Асфалътены и смолы называют модификаторами кристаллической структуры. В присутствии смол и асфалътенов происходит кристаллизация парафинов, при которой из раствора выделяются недоразвитые монокристаллы, возникшие из немногих центров кристаллизации. Они приобретают форму древовидных и шарообразных образований, и молекулы смол либо встраиваются в кристаллическую решетку парафина, либо адсорбируются на поверхности его кристаллов, тем самым изменяют форму кристаллов. В результате получаются крупные кристаллы неправильной формы.

Смолы неоднородны по своему составу. Они содержат нафтеновые и ароматические элементы, парафиновые цепи разной длины и степени разветвленности, а также гетеро - атомы серы, кислорода и азота.

В случае, когда в составе добываемой нефти преобладают парафины, по мере подъема и охлаждения нефти увеличивается толщина отложений, из-за интенсивной кристаллизации и формировании более прочной крупнокристаллической структуры. Это обуславливает формирование профилей АСПО с постоянным нарастанием толщины к устью скважины.

Связь между составом АСПО и составом добываемой нефти выявлена на основе анализов. В составе АСПО парафинов и асфальтенов содержится намного больше, чем в нефти. А по содержанию селикагелевых смол АСПО и нефть мало отличаются.

Выявлена такая закономерность, что прямой связи между содержанием парафина и интенсивностью его отложений нет. Исследованиями нефти установлено, что отсутствие такой связи обусловлено, прежде всего существенным различием состава твердых углеводородов парафина, а именно различием соотношения ароматических, нафтеновых, и метановых соединений в высокомолекулярной части углеводородов, которые при стандартных методах исследованиях нефти не определяются. Компонентный состав отложений АСПО представлен в таблице 5. Из таблицы видно, что по ЦДНиГ№1 в 81,2 % исследуемых образцах асфальтенов содержится менее 5 % мас., в 89% исследуемых образцах парафинов содержится 20- 60 % мас., в 86 % исследуемых образцах смол содержится 10-25 % мас.

Таблица 5. Компонентный состав отложений АСПО на 1.12.2003 г

| ЦДНиГ |

Асфальтены менее 5 % массовых |

Парафины от 20- 60 % массовых |

Смолы от 10-25 % массовых |

| ЦДНиГ- 1 | 81,2 | 89 | 86 |

| ЦДНиГ- 2 | 84,5 | 83,7 | 85 |

| ЦДНиГ- 3 | 84,5 | 88,3 | 88 |

| Среднее по НГДУ | 83 | 87 | 86 |

3.5 Методы, используемые в по предотвращению отложений АСПО

Наиболее часто АСПО образуются в скважинах имеющих дебиты менее 20 м3/сут. Причем среди осложненных преобладают скважины, имеющие дебит по жидкости до 5 м 3/сут.

К мерам по предотвращению образования АСПО в скважинном оборудовании относятся:

- подбор и установление режима откачки, обеспечивающего оптимальную степень дисперстности водонефтяного потока;

- применение скважинных насосов с увеличенным проходным сечением клапанов;

- применение НКТ с покрытием;

- установка скребков на штангах;

- увеличение производительности глубинных насосов, т.е. увеличение скорости подъема жидкости.

Подбор режима откачки предусматривает такие условия, чтобы предотвратить отложения парафина, В ряде случаев эффективно увеличение глубины погружения насоса (увеличение глубины погружения насоса на 100м., увеличивает температуру на приеме насоса на 3-4º С ), однако при этом несколько увеличивается нагрузка на головку балансира , за счет дополнительного веса штанг.

При выборе способа удаления АСПО необходимо иметь ввиду следующее - универсального способа, пригодного для всех условий, до настоящего времени не найдено. Инженерно-технологическая служба НГДУ «ЛН» планирует и осуществляет мероприятия направленные на предотвращение и ликвидацию АСПО с учетом конкретных геолого-физических условий, свойств продукции скважины, состава АСПО, особенностей данной разработки месторождения, наличие тех или иных технических средств, химических реагентов и т.д. Интегральными критериями при выборе метода борьбы с АСПО являются экономические критерии, в частности годовые затраты при использовании данного метода в расчете на одну скважину. Несмотря на отмеченную необходимость индивидуального подхода к конкретным скважинам, все же некоторые обобщенные рекомендации, исходя из накопленного опыта, могут быть сделаны.

Все применяемые методы борьбы с АСПО могут быть сведены в следующие группы методов: механические, химические, физические, применение защитных покрытий

3.5.1 Механические методы борьбы с АСПО и технология работ при их применении

Для категорий скважин, в которых зона отложений начинается выше насоса и состав АСПО преимущественно парафинового типа, наиболее дешевым и технологически эффективным является применение механического метода борьбы с АСПО:

1. Центраторы-депарафинизаторы производства НГДУ «ЛН».

2. Скребки - центраторы производства НГДУ «Иркеннефть».

3. Скребки - центраторы производства НГДУ « Лениногорскнефть».

4. Плавающие скребки производства завода « Радиоприбор»

Центраторы - депарафинизаторы. Предлагаемый способ борьбы с отложениями парафина основан на создании критических скоростей движения нефтяных эмульсий в НКТ. Критические скорости потока создаются за счет заданного кольцевого сечения между стенками НКТ и центратором цилиндрической формы, неподвижно наплавленного на тело штанги. При критической скорости отложения парафина на стенках НКТ и теле штанг не происходит. Центраторы применяются в комплекте с НКТ покрытыми гранулированным стеклом.

Центратор —депарафинизатор выполнен в виде двух соосных конусов с обращенными друг к другу основаниями и цилиндрической вставкой между ними, с расчетными геометрическими размерами. Глубина спуска остеклованных НКТ составляет от устья до 1000 метров, центраторов от устья до 900 метров. Критическая скорость составляет 6 м/сек, при этом сила сцепления парафина с поверхностью труб преодолевается скоростью потока. В настоящее время центраторы-депарафинизаторы в НГДУ «Лениногорскнефть» заменяются на скрепки – центраторы, как экономически более выгодные.

Скребки -центраторы.

Обеспечивают очистку насосно - компрессорных труб и штанг от парафина. Скребки различных конструкций изготовляются из полимерных материалов Скребки - центраторы жестко фиксируются на теле штанги,а между ними располагаются подвижные скребки. Подвижные скребки обеспечивают удаление АСПО с тела штанги, а неподвижные - с внутренней поверхности НКТ.

Скребок - центратор имеет двойное назначение. Он выполняет функции скребка и предохраняет от износа систему «труба – штанга -муфта». При применении скребков - центраторов вместе со штанговращателем достигается предотвращение парафинизации и защита от износа насосных штанг, муфт, НКТ. Косые пазы, выполненные по периметру рабочей поверхности скребка, обеспечивают достаточный проток жидкости.

В НГДУ «Лениногорскнефть» скребки-центраторы испытываются с 1999 года и за это время накоплен значительный опыт их применения. Очистка поверхностей НКТ происходит при возвратно-поступательном и вращательном движении скребка. При этом происходит соскабливание парафина со стенок труб в процессе работы скважины.

В зависимости от типа размеров труб и штанг скребки предлагаются нескольких типов размеров (таблица 6). На одну насосную штангу устанавливают 5-6 скребков, т.е. интервал между двумя соседними скребками-центраторами составляет от 1,4 до 1,6м.

Таблица 6. Зависимость размера скребка от размера трубы и штанги.

| Труба | Штанга | Скребок | ||||

| Усл. диаметр | Наруж диаметр | Внутр диаметр | Толщина стенки. | Диаметр | Наруж Диаметр | Маркировка |

| мм , | мм , | мм , | мм , | мм , | мм , | |

|

73 73 |

73 73 |

59 59 |

7,0 7,0 |

19 22 |

56 56 |

3/4// х2,5// 7/8//x2,5// |

В НГДУ «Лениногорскнефть» применяют 6 скребков на одной штанге. Интервал установки должен быть меньше длины хода устьевого штока. Длина колонны штанг, оборудованной скребками -центраторами, колеблется до 1000 м, в зависимости от интервала отложений парафина на стенках НКТ и участков искривления ствола скважины.

Срок службы скребка по паспорту 5-7 лет. Результаты показывают, что применение скребков-центраторов весьма эффективно. Об этом свидетельствуют увеличение дебита, увеличение коэффициента эксплуатации оборудования, увеличение МРП.

Штанги с наплавленными скребками применяют в сочетании со штанговращателем ШВЛ-10 механического действия, выпускаемого ²ООО Татнефть -РБО ² по ТУ02-200-003-98.

Штанговращатели ШВЛ-10 обеспечивают медленное поворачивание колонны, штанг и плунжера (на заворот) при возвратно-поступательном движении штока. Штанговращатели применяют при эксплуатации искривленных скважин для предотвращения одностороннего истирания штанг, муфт и плунжера насоса, для предотвращения отворотов штанговых колонн, а также в случаях применения на колонне штанг скребков для очистки колонны НКТ от отложений парафина.

Действие штанговращателя осуществляется за счет возвратно-поступательного движения канатной подвески при соединении рычага штанговращателя канатом (диаметром 6-8 мм) с рамой станка- качалки. Для надежной работы ШВЛ-10 необходимо при монтаже обеспечить такое натяжение каната, соединяющего рычаг штанговращателя с рамой станка-качалки, при котором за один ход устьевого штока соединенный с концом рычага, натягивается и перемещает вверх храповое колесо штанговращателя на один зуб. При движении вниз он ослабляется, а канат натягивается и возвращается в первоначальное положение. Рычаг соединяется канатом диаметром 6-9 мм с рамой станка-качалки.

В процессе эксплуатации храповик, червячную пару и упорный подшипник необходимо периодически смазать (раз в 10 дней) рекомендуемой смазкой (в зимний период - жидкой, а в летний - густой).Наряду с ШВЛ-10 применяют ШВ-2 производства Октябрьского опытно-экспериментального завода геофизической аппаратуры «Альтернатива». Угол поворота колонны штанг за одно качание составляет от 10 до 30° С в зависимости от регулирования. Достоинством конструкции ШВ-2 является то, что все трущиеся узлы расположены внутри заполненного маслом корпуса. Тем самым они защищены от внешних атмосферных воздействий и работают в благоприятных условиях масляной ванны.

При применении механического метода борьбы с АСПО необходимо учитывать возможность проявления в определенных условиях некоторых негативных последствий, обусловленных увеличением напряжений в штангах, в частности возможность роста частоты обрывов и отворотов штанг при длительной работе скважин оборудованных скребками.

Увеличение максимальной и уменьшение минимальной нагрузки приводит к увеличению приведенного напряжения цикла и в ряде случаев запас усталостной прочности может оказаться недостаточным, что приведет к увеличению количества обрывов штанг. Возникновение ощутимого поршневого эффекта обусловлено формированием водонефтяных эмульсий при движении обводненной продукции. Поэтому использование скребков в обводненных скважинах может приводить к росту обрывности штанг. При выборе материала штанг для использования со скребками необходимо ориентироваться на штанги из легированной стали. Для защиты глубинно-насосного оборудования от АСПО малодебитных скважинах, были опробованны сочетание лифтов, остеклованных НКТ по технологии "ТатНИПИнефть" и НГДУ "ЛН", и полуавтоматической установки ПАДУ-3 обеспечивающей очистку лифта скребками.

Очистка лифтовых труб от парафина производится скребком, закрепленным на проволоке. Движение скребка вниз осуществляется под действием силы тяжести скребка и груза. Для облегчения движения скребка при спуске сальник ослабляется, а скребок, двигаясь, уменьшается в поперечном сечении. Подъем скребка, осуществляется за счет тягового усилия лебедки.

Установка ПАДУ-3 работает в полуавтоматическом режиме, для чего предусмотрено тормозное устройство. Подъем скребка производится автоматически с помощью электродвигателя. Результаты СПО скребка заносятся в вахтовый журнал и передаются диспетчеру промысла.

3.5.2 Физические методы борьбы с АСПО

К физическим методам относятся в первую очередь - тепловые методы борьбы. Тепловые методы борьбы с АСПО - это периодическая обработка скважин:

1.Промывка горячей нефтью с применением специального агрегата АДП.

2.Прогрев продукции скважины проходными стационарными электронагревателями

3.Периодический или постоянный прогрев НКТ, пропуском по телу труб электрического тока.

Главным недостатком 1 и 2 методов является малая зона прогрева, в следствии потерь тепла в окружающую среду, что делает эти методы не эффективными как самостоятельные на поздней стадии разработки месторождения. Таковой и является Западно-Лениногорская площадь. В тоже время эти методы имеют ограниченное применение в комбинации с механическими или химическими методами.

Метод прогрева НКТ при прохождении электрического тока, также не применяется из-за дороговизны, сложности применения скважинах с высокой обводненностью продукции и других причин. Для уменьшения интенсивности отложения парафина следует перепад давления между забоем и устьем свести до минимума. При этом увеличивается осаждения парафина на устье скважины на нефтеотводной трубе и в устьевой арматуре.

В настоящее время в НГДУ «ЛН» стремятся отказаться от тепловых методов борьбы из-за высокой энергоемкости. К группе физичеких, относится также метод воздействия на продукцию скважины постоянным магнитным полем создаваемым специальными устройствами- магнитными активаторами.

В 1994 году проводились испытания депарафинизаторов типа МОЖ на постоянных магнитах. Действие МОЖ направлено на активизацию микропримесей и теоретически обеспечивает работоспособность устройств при обводненности продукции от 0 до 95%. Опыт использования МОЖ дает возможность отказаться от промывок и очистных операций. Установка депарафинизаторов как правило сопровождается увеличением на (10- 20%) дебита скважин, снижением некоторых видов коррозии.

Увеличивается межочистной период, предупреждается АСПО выкидных линий нефтедобывающих скважин, увеличивается приемистость нагнетательных скважин на 50 - 150 %, ускоряется водогазонефтяная сепарация.

Устройство отличают простота монтажа, в большинстве случаев не требующая подъёма НКТ. Для случая монтажа в наземных линиях устройство монтируется в обвязке устья скважины. Вес большинства устройств лежит в диапазоне 3 - 5 кг ( вес универсальных МОЖ -12-18 кг), работоспособность сохраняется при 100- 120° С и давлениях до 400 атм не менее 3-х лет. Установка МОЖ осуществляется: а) путём спуска устройства на проволоке (совместно со скребком или без него) для способов добычи - фонтанного и электропогружными насосами; б) путём включения устройства в колонну штанг или НКТ, для механизированных способов добычи нефти. Применение магнитных активаторов в наших условиях не показало должного эффекта, поэтому в настоящее время магнитные активаторы не применяются.

3.5.3 Химические методы борьбы с АСПО

В скважинах, в которых наиболее дешевые механические методы не достаточно эффективны, в частности, когда в составе АСПО преобладают смолы и асфальтены, зона отложений смещена на прием насоса или начинается непосредственно над насосом, тогда возникает необходимость в применении более дорогих методов борьбы с АСПО, в том числе химических.

Наиболее распространенным, методом в этой группе являются промывка скважин нефтедистиллятной смесью, что связано с относительной простотой технологии проведения обработок и доступностью промывочного раствора, в качестве которого используется смесь обезвоженной нефти и дистиллята в различных соотношениях.

Обработка скважины углеводородным растворителем осуществляется по различным технологиям:

Первый вид:

1.Останавливают скважину, затем в межтрубное пространство закачивают растворитель, в объеме равном объему скважины, на глубину спущенных НКТ с одновременным выдавливанием нефти через НКТ в коллектор.

2.После заполнения растворителем кольцевого пространства

и

НКТ, скважину останавливают на реагирование от 4-16 часов.

3. По окончании процесса растворения, методом обратной промывки производится вытеснение дистиллята нефтью.

Второй вид:

1.Соляро-дистиллятная смесь закачивается в затрубное пространство скважины с последующим включением на циркуляцию.

2.Объем закачки определяется объемом нефтевоза 1,2 или 3 нефтевоза.

3.В зависимости от динамического уровня жидкости в скважине закачка дистиллята осуществляется двумя способами: самотеком из нефтевоза при низком динамическом уровне; закачкой насосным агрегатом при высоком динамическом уровне.

4.Заливка соляро-дистиллята осуществляется при работающем насос.

5.После закачки дистиллята, скважину запускают на циркуляцию переключением соответствующих задвижек.

6.По истечении времени работы скважины на циркуляционном режиме переключают соответствующие задвижки и направляют поток жидкости в нефтевод.

Продолжительность проведения обработок скважин соляро-дистиллятом для скважин, имеющих отложения на глубине менее 600 метров, должна быть не менее 24 часов. Для скважин имеющих глубину формирования АСПО более 600 метров, необходимо увеличить продолжительность обработок.

На 01.11.2003. фонд, который поддерживается в работоспособном состоянии, за счет промывок НДС составляет 101 скважину и при выходе этих скважин в ПРС, промывка будет сокращаться за счет других методов защиты от АСПО. Сведения о промывках скважин за 2000- 2003 год представлены в таблице 7. Из таблицы 5 следует, что наметилась тенденция к сокращению промывок.

При промывке скважины, процесс растворения АСПО зависит от многих факторов. Выяснено, что при повышении давления, растворимость парафина увеличивается. Для растворения АСПО в динамике была изготовлена лабораторная промывочная установка и опробованы различные промысловые растворители. Выяснено, что чистый дистиллят моет лучше, чем нефте-дистиллятная смесь. В результате такой промывки чистым дистиллятом общее содержания асфальтенов, смол, парафинов возрастает. В результате промывки была вымыта практически вся вода и нефть, отсюда и понятие " дистиллят сушит". Поэтому при промывке дистиллятом необходимо добиться полного смыва АСПО, иначе АСПО уплотнится, и мы получим плотную корочку, которая в дальнейшем приведет к заклиниванию штанг.

Таблица 7.

Сведения о промывках скважин по НГДУ «ЛН» за 2002-2005г.

Наименование |

2002г 2003г | 2004г 2005г | ||

| к-во | к-во | к-во | к-во | |

| Горячая промывка | - | - | - | - |

| НДС | 49 | 27 | ||

| Дистиллят | 41 | 20 | - | - |

| МЛ-80 | 17 | 21 | ||

| Всего: | 142 | 190 | ||

Промывка НДС " сушит " в меньшей степени, однако она дает более худший результат. Содержание нефти в растворе НДС составляет от 20- 50 %. Выбор концентрации осуществляется технологическими службами нефтепромысла с учетом скважинных условий. Объем разовый дистиллятной обработки составляет в среднем 12 м 3. Объем разовой обработки с помощью АЦП- 16 м3. Для удаления АСПО используют и растворитель РСК-2. Необходимая обвязка устья скважины должна обеспечивать создание циркуляции растворителя по схеме " НКТ- затрубное пространство — НКТ " Закачку растворителя производят при давлении 110-120 атм, Растворитель РСК-2 не вызывает коррозию и осложнения при добыче, эффективен при температуре +40 до 45° С на устье скважин.

Закачку растворителя АСПО в глубинное оборудование закачивают по системе прямой и обратной циркуляции агрегатом ЦА-320 на 4-ой скорости. Промывка скважин дистиллятом или НДС осуществляется с помощью цементосмесительного агрегата ЦА-320 с применением автоцистерн АЦ-10. Агрегат смонтирован на шасси автомобиля КрАЗ-257. Наибольшая подача -13,5л/с объем мерной емкости -6,4 м3, вспомогательный трубопровод длиной - 22 м. К химическим методам борьбы с АСПО относится также применение Ингибиторов. Ингибиторы, используемые для предупреждения образования АСПО, являются гидрофилизаторами поверхности оборудования и диспергаторами асфальтенов, смол и парафинов. Выбор ингибитора производят на основании лабораторных исследований и промысловых испытаний. Кроме того, для каждого ингибитора определяют величину его дозировки на 1 тонну добываемой нефти. Величина дозировки зависит от способа подачи ингибитора в продукцию скважины. Большинство ингибиторов дозируются в пределах 50-250 г/т. нефти. Ингибитор может подаваться в скважину постоянно при помощи забойных (ДСИ-107, ДРС илиДРП-1) или устьевых дозаторов (УДЭ или УДС), а также периодической закачкой в затрубное пространство при помощи агрегатов ЦА-320 М иАКПП~500.

Забойные инжекторные дозаторы ДСИ-107, разработаны ТатНИПИнефтью. Дозатор ДСИ-107 предназначен для подачи водонерастворимых ингибиторов на прием штангового насоса. Дозатор может применяться на скважинах с обводненностью продукции не менее 10 %, при температуре рабочей среды от 283-373º К ( 10-100 ºС ). Дозатор обеспечивает непрерывную подачу хим.реагента в пределах от 0,1 до 40 л/сут. Во время подготовительных работ по методике ТатНИПИнефтъ определяется необходимый объем хим.реагента, длина колонны НКТ для размещения ингибитора и диаметр втулки дозатора для установления режима его работы, затем производят заливку хим.реагента в колонну НКТ. Присоединение дозатора к колонне НКТ, и насоса к дозатору. Спуск насоса с дозатором производят в обычном порядке. Длину колонны НКТ для заливки ингибитора подбирают таким образом, чтобы ингибитора хватило до следующего текущего ремонта. Электронасосная дозировочная установка УДЭ в зависимости от дозировочного насоса имеет четыре типоразмера УДЭ 0,4/6,3; УДЭ 1/6,3; УДЭ 1,6/6,3;УДЭ 1,6/6,3. Они обеспечивают максимальные подачи хим.реагента 0,4; 1; 1,6; 1,9. Потребляемая мощность насоса 0,5 кВт. Принцип работы УДЭ заключается в следующем: Реагент из бака через фильтр по всасывающему трубопроводу поступает в плунжерный насос-дозатор и по нагнетательному трубопроводу подается в затрубное пространство скважины. Подача регулируется изменением длины хода плунжера

При постоянной дозировке хим. реагента в скважину на изначально чистой поверхности оборудования создается гидрофильная пленка, припятствующая формированию на ней отложений. Ингибитор оказывает и диспергирующее действие на твердую фазу АСПО, что способствует беспрепятственному выносу их потоком жидкости.

Для предупреждения АСПО на поверхности НКТ применяют реагенты-депресаторы, предотвращающие рост кристаллов и образования структур с плотной упаковкой молекул твердых углеводородов. Препятствовать отложениям могут также реагенты- модификаторы, изменяющие кристаллическую структуру парафинов в процессе их фазового перехода.

В 1979-1988 г.г.разработан ассортимент отечественных ингибиторов парафиновых отложений типа СНПХ-7000. Как показали исследования, эффективная область применения ингибиторов связана с соотношением содержания в нефти парафина, смол и асфальтенов. (Таблица 8).

Таблица 8. Применяемые ингибиторы парафиновых отложений

| Группы | Ингибиторы | Содержание в нефти парафина, смол и асфальтенов |

| 1 | 2 | 3 |

| 1 | СНПХ-7202, 7212, 7212М | 1: (0,6... 1,75): (0,05. ..0,5) |

| 2 | 4, 72 14М.721 4Р, 72 1 4РМ, 72 1 4П-Б | 1:(3...10):(0,3...1,5) |

| 3 | СНПХ-7205, 7215, 7215М, 7215ПТ | 1: (10... 18) : (0,6. ..1,6) |

| 4 | СНПХ-7401,7401М | 1: (0,3. ..0,7):( 0,03. ..0,6) |

| 5 | СНПХ-7410 | 1: (5. ..8): (1,6. .3,2) |

Наилучшими условиями применения ингибиторов являются непрерывная дозировка реагентов в нефть (50-100 г. на 1 тонну нефти). Возможна и периодическая дозировка через 2-3 суток и более при дозировке 100-250 г/т. Рациональная периодичность подачи ингибиторов связана с уровнем жидкости в затрубном пространстве возможно увеличение периода между дозировками.

Химические реагенты дороги и тенденции к снижению их стоимости не наблюдается.

3.6 Анализ методов борьбы с АСПО и определение оценки эффективности применяемых методов

С 2000 г. по 2004 г., парафинящийся фонд увеличился с631 скв., до 682 скв., в том числе по ШГН-651скв (на 1.01.2003г.) .

На сегодняшний день этот показатель еще более увеличился, т.к. Ромашкинское месторождение находится на завершающей стадии разработки, (в разработку включаются малопродуктивные неоднородные пласты верхних горизонтов , обширно используется система поддержания пластового давления), при которой происходит снижение температуры пласта, а значит и температура пластовой жидкости, продукция скважины становится более обводненной , оборудование более устаревает и как следствие возникает проблема отложения парафина на глубинно-насосном оборудовании. Каждый из применяемых методов борьбы с АСПО имеет свои плюсы и минусы.

Рассмотрим какие методы применяются в НГДУ «Лениногорскнефть» с 1998г. и по сегодняшний день. (таблица 9).

1.Центраторы-депарафинизаторы

До декабря 1999 г. широко применялись центраторы— депарафинизаторы. За два года (1998 и 1999 г.) центраторы - депарафинизаторы были внедрены на 90 скважинах. В декабре 1999г было принято решение о замене центраторов- депарафинизаторов на скребки- центраторы.

Таблица 9. Основные показатели в области АСПО по НГДУ «ЛН»

| № | Показатели |

Ед. изм |

2000 | 2001 | 2002 | 2003 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Внедрение штанг: | |||||

| - с центр.-депарафинизаторами | скв | 50 | 40 | 3 | 0 | |

| - со скребками-центраторами пр-ва НГДУ «ЛН» | скв | 0 | 8 | 120 | 143 | |

| - плавающие скребки | скв | 11 | 5 | 2 | - | |

| - со скребками-центраторами пр-ва НГДУ «ИН» | скв | - | 20 | 15 | 7 | |

| 2 | Применение НКТ с защитным покрытием, всего: | скв | 99 | 90 | 95 | 53 |

| - производства БМЗ (ШГН) | скв | 5 | 7 | 15 | 9 | |

| (ЭЦН) | скв | 3 | 1 | 8 | 12 | |

| - остеклованные НКТ | скв | 91 | 82 | 72 | 32 | |

| 3 | Обработки скважин всего | обр | 1057 | 799 | 558 | 202 |

| В т.ч: - дистилятные | обр | 325 | 271 | 208 | 61 | |

| - дистиллят+нефть | обр | 584 | 430 | 285 | 110 | |

| - горячей нефтью | обр | 148 | 98 | 65 | 14 | |

| - водным раствором МЛ-80 | обр | - | - | - | 17 | |

| 4 | Внедр.магн-х депараф-ров | скв | 3 | 10 | - | - |

| 5 | Микробиологические обработки | скв | 25 | 18 | - | - |

| 6 | Пропарка манифольда и н/пр | скв | 25 | 31 | 43 | 56 |

Начиная с декабря 1999г. на трубной базе ЦП и КРС поменяли форму скребка. В связи с этим начиная с 2000г. центраторы-депарафинизаторы не внедрялись, а на скважинах где они были внедрены их стали заменять на скребки - центраторы производства НГДУ «Иркеннефть» и НГДУ «Лениногорскнефть». К концу 2001г, скребки- центраторы были уже внедрены на 171 скважине. Плавающие скребки завода «Радиоприбор» применялись до 2001 г, с2001г. эти скребки не применяются. С внедрением скребков-центраторов в 1999г. наряду со скребками собственного производства, применяли и скребки производства «Иркеннефтъ», К началу 2002г., их внедрили на 42 скважинах.

2.Применение защитных покрытий НКТ.

В качестве защитных покрытий НКТ применяют: полимерное покрытие DPS производства Бугульминского механического завода. Это покрытие применяется на скважинах с ШСНУ и на скважинах с УЭЦН; гранулированное стекло.

Эпоксидированные НКТ, эмалированные НКТ и НКТ, футерованные колбовым стеклом - в настоящее время не применяются.

К 2003 г. (за исследуемый период с 2000 по 2003гг), по НГДУ «Лениногорскнефть» НКТ с полимерным покрытием применялось на 36 скважинах. По ЦДНиГ-1 этот показатель за два года, составил 2 скважины DPS БМЗ .

3. Обработки скважин профилактическими промывками.

В 1999г. профилактические промывки скважин производились следующими растворами (дистиллятом смесью дистиллята с нефтью (НДС), горячей нефтью, водным раствором МЛ-80) в колличестве 1057 обработок за год. К 2002 г, этот показатель уменьшился и составил 142 промывки, а к 2003г –90 промывок.

Такое сокращение промывок связано с малой эффективностью применяемого метода и с внедрением более эффективных методов (скребков, НКТ с защитным покрытием и т.д.) Тенденция сокращения промывок имеет место и на сегодняшний день.

4 Пропарка манифолъда и нефтепровода.

С применением скребков - центраторов, колонна НКТ лучше защищена от отложений АСПО, в связи с этим отложение парафина все более смещается к устью скважины, а это ведет к запарафиниванию устьевой арматуры. В связи с этим, количество пропарок устьевой арматуры увеличилось и составило в 2003 году 76 пропарок манифолъда.

Если сравнить применяемые методы в 2002г, и в 2003г (рис 13, по табл 14), то можно сделать вывод, что к 2003г., увеличилось количество внедрения скребков, уменьшились профилактические промывки. Центраторы - депарафинизаторы, скребки завода «Радиоприбор», магнитные депарафинизаторы, микробиологические обработки не применялись.

На сегодняшний день не применяются:

1. Микробиологические обработки скважин, как не эффективные.

2. Магнитные депарафинизаторы, начиная с 1999 г, они не применяются, как не эффективные.

3. Ингибиторы парафиноотложения, из-за высокой стоимости затрат на внедрение.

4. Электропрогрев НКТ, как экономически не выгодный.

3.7 Контроль за работой скважин, на которых применяются методы борьбы с АСПО

В технологической службе промысла имеется список скважин парафинистого и осложненного фонда . Именно на этих скважинах применяются средства борьбы с АСПО и за ними ведется постоянный контроль. Контроль заключается в следующем:

1. Два раза в месяц снимается диннамограмма работы глубинно-насосного оборудования. Динамометрирование осуществляется при помощи приборов для записи или визуального наблюдения динамограмм - динамографов или динамоскопов. На промыслах применяется динамограф ДГ-3 (ГДМ-3). С помощью диннамограммы определяются качественные показатели работы глубинно-насосного оборудования: Во первых, определяются отдельные параметры пласта и скважины и проверяется режим работы насосной установки. Во вторых, проверяется исправность работы штангового насоса и выявляются механические неисправности отдельная узлов подземного оборудования: негерметичность приемного и нагнетательного клапанов насоса, влияние газа, прихват плунжера, обрыв штанг, неправильность монтажа насоса, негерметичность труб.

Динамограмма штангового насоса представляет собой замкнутую кривую. Она записывается на бумажной ленте в промежуточной системе координат. Размеры и форма динамограммы определяются длиной хода полированного штока и действующих на него усилий, которые, в свою очередь , зависят от глубины спуска и диаметра насоса, числа качаний и от характера нарушений в подземном оборудовании или гидростатической нагрузки на плунжер. Неисправности насосной установки и другого глубинно-насосного оборудования можно определить по динамограмме, т.к. они влияют на форму и размеры динамограммы.

2. На скважинах подверженных запарафиниванию проводят периодический демонтаж: устьевой арматуры и наблюдают за интенсивностью парафинизации. Задача работников промысла не допустить полной парафинизации оборудования устьевой арматуры. Для этого периодически проводят пропарку устьевой арматуры с помощью ППУ. Когда расстояние от насоса до устья защищено скребками-центраторами, центраторами-депарафинизаторами, применением НКТ с защитным покрытием), то отложение парафина происходит в устьевой арматуре, поэтому так важно следить за ее исправностью и своевременно применять меры по предупреждению и удалению парафина. Периодичность пропарки определяют по наличию парафина и скорости его отложения в устьевой арматуре.

3. Ежедневно производят замер дебита жидкости на групповых замерных установках и находят зависимость «дебит- динамический уровень» Изменения динамического уровня измеряют с помощью эхолота. Если дебит жидкости уменьшается то происходит увеличение столба жидкости в затрубном пространстве (при условии что Рпл. постоянно) При этом Ндин уменьшается. По мере уменьшения Ндин судят о запарафинивании НКТ, при котором происходит уменьшение проходного сечения труб, что ведет к уменьшению дебита и неполадкам в работе глубинно-насосного оборудования.

4.Замеряют давление с помощью манометра. Изменение давления во времени фиксируется при помощи манометра, установленного на манифольде устьевой арматуры. По результатам замеров забойного (или затрубного) давлений и дебитов строится индикаторная кривая восстановления давления, а на основании серии определений динамического уровня получается кривая воcстановления уровня.

По кривым воcстановления уровня или давления определяется коэффициент продуктивности скважины.

Контроль технического состояния объектов насосной нефтедобычи по замерам дебита и динамометрирования (телединамометрирования) осуществляется на нижнем уровне т.е., в цехе.

Вся информация о выявленных аварийных случаях передается в центральную инженерно-технологическую службу(ЦИТС). В центральной диспетчерской службе ЦДНиГ-1 формируются графики движения бригад текущего и капитального ремонтов.

3.8 Расчет подбора глубинно-насосного оборудования скважины при внедрении скребков

Исходные данные

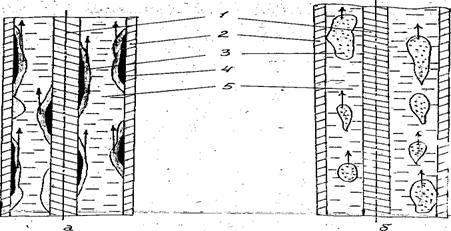

Расчеты проводятся для скважины 6029. Глубина скважины L=1800 м, забойное давление Рзаб=9 МПа, планируемый дебит жидкости Qжд=25м3/с, объемная обводненность продукции 0,6, плотность дегазированной нефти 870 кг/м3, плотность пластовой воды 1180 кг/м, плотность газа 1,2 кг/м3, кинематическая вязкость жидкости 1,9*10-6м2/с, газовый фактор Г0=54м3/т, давление насыщения нефти Рнас=8 МПа, устьевое давление Ру=1,2 МПа, средняя температура скважины Т=343 К, объемный коэффициент нефти вн=1,13, процентное содержание воды в нефти nв=38%

Расчет и подбор глубинного оборудования.

Обоснование выбора компоновки ШСНУ.

1.Для откачки обводненной смеси давление на приеме насоса

Рпн = 0,3 * Рнас (1),

где Рпн – давление на приеме насоса, МПа

Рнас – давление насыщения МПа

2.Определяем глубину спуска насоса

(2),

где ρсм – плотность смеси кг/м3

Нскв – глубина скважины м

Рн – давление на приеме насоса, МПа

Рзаб.опт – давление забойное опт., МПа

Рзаб.опт = Рнас

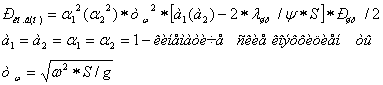

3.Определяем плотность пластовой жидкости с учетом процентного содержания воды в нефти 38%,т.к. nв 80% ,то

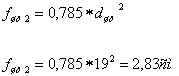

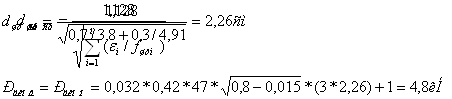

![]()

(3),

где в – объемный коэффициент нефти

ρн – плотность нефти кг/м3

ρг - плотность газа кг/м3

ρв - плотность пластовой воды кг/м3

G – газовый фактор м3/т

4.Определим расход газожидкостной смеси при давлении Рпн

![]() (4),

(4),

где Qнд – планируемый дебит жидкости м3/с

ßв – объемная обводненность продукции

Qнд = 25* (1-0,6) = 10т/сут

5.Объемные коэффициенты нефти вн(р) и жидкости вж(р) рассчитываются:

![]() (5),

(5),

где, вн – объемный коэффициент нефти

Рнас – давление насыщения нефти, МПа

![]()

![]()

где, вн – объемный коэффициент нефти

Рнас- давление насыщения нефти МПа

![]()

6.Расход жидкости.

![]() (6),

(6),

![]()

7.Количество растворенного в нефти газа определяют:

![]() (7),

(7),

где, Рнас- давление насыщения нефти МПа

![]()

8.Расход свободного газа.

![]() (8),

(8),

![]()

9.Расход газонасыщенной смеси:

![]()

(9),

![]()

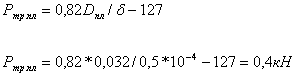

10. Выбираем тип СКН, диаметр насоса. ПШГН8-3-5500, Д=32мм.

11.Выбираем тип насоса с учетом глубины спуска насоса L=1232м.

Тип насоса RHAM 20-125.

12.Выбираем диаметр НКТ

Тип насоса –вставной; Условный диаметр-60мм. ;Наружный диаметр-60,3мм.; Внутренний диаметр-50,3мм.; Толщина стенки-5мм.

Расчет и подбор ступенчатых колонн насосных штанг со скребка-

ми – центраторами.

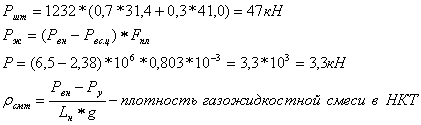

1.Длина нижней ступени насосных штанг

![]() (10),

(10),

где Рж - вес столба жидкости над плунжером, равный глубине установки насоса

fшт2-площадь сечения штанг нижней ступени

qшт2- вес 1 м штанг нижней ступени ,qшт2=2,35кг

![]()

Максимально допустимое напряжение на растяжение в зависимости от группы прочности стали

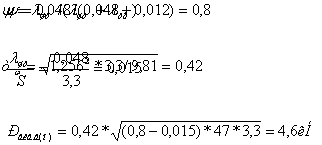

С учетом скребков, принимая вес одного скребка 140гр, на штанге длиной 8м направляется 6 скребков, тогда вес 1м штанг будет равен:qшт2=2,425кг.

Коэффициент плавучести штанг: карх=0,94.

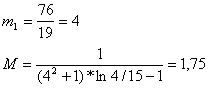

Фактор динамичности:

![]()

2.Длина верхней ступени штанг

![]() (11),

(11),

где, fшт1 – площадь поперечного сечения штанг верхней ступени

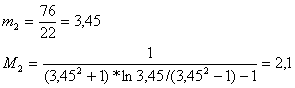

qшт2=3,14кг, с учетом скребков, подобно нижней ступени, получим

qшт2=3,245кг

![]()

Общая длина двух ступеней:

![]()

Для того, чтобы колонна штанг была равнопрочной необходимо, чтобы длина верхней ступени штанг была соизмерима с длиной нижней колонны штанг, поэтому принимаем:

![]()

![]()

Расчет нагрузок, действующих на

головку балансира.

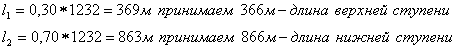

1.Определим статические нагрузки.

![]() (12),

(12),

где, gштi- вес 1м штанг i-й ступени в воздухе Н/м.

Рж- гидростатическая нагрузка ,обусловленная разницей давлений над и под плунжером при ходе его вверх, Н.

карх- коэффициент плавучести штанг

|

Р´шт- собственный вес колонны штанг, кН

2.Динамические нагрузки, к которым относятся вибрационная и инерционная, с наибольшей точностью рассчитывают по формулам А.С.Вирновского для хода вверх(вниз):

![]() (13),

(13),

где, Рж- гидростатическая нагрузка ,обусловленная разницей давлений над и

под плунжером при ходе его вверх, Н.

Р´шт- собственный вес колонны штанг, кН

|

S – длина хода компрессорного штока

![]()

3.Для повышения точности

А.Н.Адонин и М.Я.Мамедов предложили ввести в формулы А.С.Вирновского для

расчета динамических нагрузок при ходе вверх и вниз поправочные коэффициенты:

кдин.в=1,0 кдин.н=0,99

(14),

(14),

![]()

4.Для статических режимов откачки при µ<0,3-0,4 А.Н.Адонин предложил рассчитывать Рдин в и Рдин н по следующей зависимости:

![]() (15),

(15),

где Р´шт- собственный вес колонны штанг, кН

Dпл – диаметр плунжера м

S – длина хода полированного штока м.

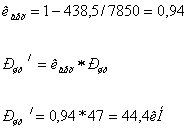

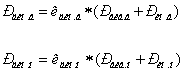

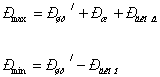

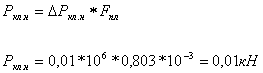

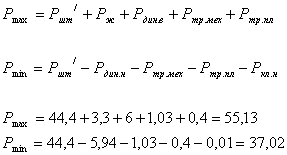

5.Определим максимальные и минимальные нагрузки.

(16),

(16),

где, Рж – гидростатическая нагрузка, обусловленная разницей давлений над и под плунжером при ходе его вверх, Н

|

Р´шт- собственный вес колонны штанг, кН

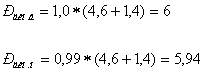

6.Оценим экстремальные нагрузки по упрощенным формулам:

![]() (17),

(17),

- формула Муравьева

- формула И.А.Чарного

![]()

![]() (19),

(19),

- формула Д.С.Слоннеджера

![]()

![]() (20),

(20),

-формула К.Милса

![]()

![]() (21),

(21),

- формула Д.Джонсона

![]()

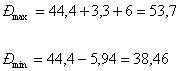

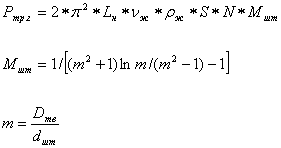

7.Определим силы сопротивления. Силу механического трения штанг рассчитывают, полагая, что угол отклонения ствола скважины от вертикали постоянен по всей длине и равен

![]()

![]() (22),

(22),

где, Сшт-коэффициент трения штанг о трубы

8.Гидродинамическое трение штанг

для первой ступени штанговой колонны:

для второй ступени штанговой колонны:

9.Общая сила гидродинамического трения

10.Определим силу трения плунжера:

при смазке трансформаторным маслом

11.Сила гидродинамического сопротивления

![]()

12.Расчет экстремальных

нагрузок

3.9 Выводы и предложения

В куровом проекте рассмотрены все методы и способы борьбы с парафином применяемые в НГДУ « ЛН». Каждый из рассмотренных методов имеет свои положительные и отрицательные стороны. Рекомендации для применения того или иного способа борьбы с парафином необходимо осуществлять для каждой конкретной скважины, основываясь на сведениях о её эксплуатации, анализируя затраты на проведение профилактических работ, причём приоритетным является такой метод, который является самым эффективным и экономически выгодным, не требующим больших затрат.

В НГДУ «Лениногорскнефтъ» самые эффективные результаты дает комбинация методов:

Скребки-центраторы производства НГДУ «Лениногорскнефть» или производства НГДУ «Иркеннефть».

Скребки-центраторы производства НГДУ «Лениногорскнефть» или производства НГДУ «Иркеннефтъ» в комплекте с НКТ с полимерным покрытием DPS БМЗ.

Как видно из анализа применения методов борьбы с АСПО, при этом происходит значительное увеличение межремонтного периода, снизились затраты на различные обработки, при неизменной добыче. В связи с внедрением более эффективных методов борьбы с АСПО, уменьшилось количество профилактических промывок. Осложненный фонд на 96% защищен различными средствами борьбы с АСПО. В 2004г. планируется защитить осложненный фонд на 100% различными средствами борьбы. На промыслах ведется строгий контроль за работой скважин осложненного фонда. Своевременно выполняется диннамограмма глубинно-насосного оборудования и по ней судят об исправностях и неполадках в работе глубинно-насосного оборудования.

Промывки эксплуатационных колонн при подземных ремонтах скважин увеличились до 123 ремонтов. Эффективность таких работ высокая, т.к., уменьшились отложения в насосе и в НКТ.

Для защиты подземного оборудования от АСПО на скважинах оборудованных скребками — центраторами необходимо установить длину хода полированного штока не менее 1,6 м., при этом число качаний головки балансира уменьшится, что приведет к меньшему износу глубинно-насосного оборудования.

Для увеличения эффективности и снижения затрат при выполнении мероприятий по борьбе с АСПО, предлагаю:

1.Использовать системный подход при планировании мероприятий. При этом необходимо учитывать: экономическую и технологическую эффективность данного метода; количество выполненных подземных ремонтов по причине АСПО при использовании данного метода; область возможного применения и степень изученности данного метода; физико-химическая характеристика добываемой жидкости и технологический режим эксплуатации скважин.

2.По каждому применяемому методу вести расчет экономической эффективности с целью рационального выбора малозатратных технологий.

3.Необходимо повысить качество расследований всех случаев запарафинивания подземного оборудования с выявлением причин отказов.

4. Выявлять следствия отложений АСПО на глубинно-насосном оборудовании с классификацией по признакам: отложения АСПО являются основной причиной подземного ремонта, отложения АСПО привело к осложнениям в процессе ремонта и повлияло на отказ оборудования, отложения АСПО не привело к осложнениям в процессе ремонта.

5. Необходимо следить за максимальной нагрузкой на полированный шток.

6. Скребки-центраторы применять совместно со штанговращателем.

7. Периодически производить проверку работы штанговращателя.

8. Ежеквартально проводить анализ выполнения мероприятий по борьбе с АСПО.

9. Проводить конференции по итогам работы с парафинистым фондом.

10. Перенимать опыт работы в области борьбы с АСПО, у тех НГДУ, где есть хорошие результаты.

4. ОХРАНА ТРУДА И ПРОТИВОПОЖАРНАЯ ЗАЩИТА

4.1 Охрана труда и техника безопасности

Обеспечение безопасных и здоровых условий труда, недопущение производственного травматизма и профзаболеваний, пожаров и аварий на производственных объектах управления являются приоритетными в деятельности НГДУ «Лениногорскнефть». Никакие успехи любого предприятия в финансовой и хозяйственной деятельности не будут полными при отсутствии и необеспеченности гарантии права работников на труд в условиях соответствующих требованиям охраны труда. Эти требования определены Конституцией РФ, федеральными законами и другими нормативными правовыми актами в области промышленной и пожарной безопасности и охраны труда.

Все работы в нефтяной и газовой промышленности производятся в соответствии с правилами, разработанными научно-техническим центром Гостехнадзора с участием ведущих специалистов нефтяной и газовой промышленности и геологоразведочных организаций. Правила содержат организационные, технические и технологические требования, выполнение которых является обязательным, для обеспечения безаварийной работы и создания здоровых и безопасных условий труда.

На основании этих правил и типовых инструкций на предприятиях, с учетом местных условий разработаны производственные инструкции по профессиям и видам работ.

Согласно Конституции РФ, дети до 14 летнего возраста к работе не допускаются, подростки до 18 лет имеют льготы и могут быть приняты на работу только после медицинского освидетельствования. Трудовое законодательство установило ряд специальных правил по охране труда женщин. Основными направлениями государственной политики в области охраны труда является:

1. Обеспечение приоритета сохранения жизни и здоровья работников.

2. Принятие и реализация федеральных законов и иных нормативно -правовых актов Российской Федерации об охране труда.

3. Государственное управление охраны труда.

4. Государственный надзор и контроль за соблюдением требований охраны труда.

5. Расследование и учёт несчастных случаев на производстве.

6. Установление компенсаций за тяжёлую работу и за работу с вредными и опасными условиями труда.

Главными задачами охраны труда нефтегазодобывающего предприятия являются:

1. Выявление и устранение производственных опасностей.

2. Ликвидация причин производственных несчастных случаев и профессиональных заболеваний.

3. Оздоровление условий труда.

4. Предупреждение взрывов пожаров и аварий и т.д.

Обязанности по обеспечению безопасных условий и охраны труда в организации возлагается на работодателя. Работодатель обязан обеспечить:

• Безопасность работников при эксплуатации зданий и сооружений;

• Применение средств индивидуальной защиты;

• Соблюдение режима труда и отдыха работников;

• Приобретение и выдача за счёт собственных средств: спец. одежду, спец. обувь и другие средства индивидуальной защиты;

• Обучение безопасным методам и приёмам выполнения работ по охране труда;

• Информирование работников об условиях и охране труда на рабочих местах.

К производственным опасностям и к вредным производственным факторам на нефтегазодобывающем предприятии относятся:

• Неблагоприятные метеорологические условия;

• Движущиеся токоведущие и нагретые части оборудования;

• Шум, вибрация, промышленная пыль;

• Горючие и взрывоопасные вещества;

Большое значение для борьбы с травмами имеет изучение причин несчастного случая. Пострадавшие или очевидцы несчастного случая должны сообщить об этом руководителю. Который в течение суток сообщает в исполнительный орган фонда социального страхования. Расследование проводится комиссией в составе руководителя предприятия или лица уполномоченного им ,инженера по охране труда, уполномоченного по охране труда и промышленной безопасности и представителя профсоюзного комитета.

Нефтегазодобывающие предприятия постоянно оснащаются новой техникой, меняются трудовые технологические процессы, внедряется новое оборудование.

В связи с этим необходимо постоянно обучать рабочих умению обращаться с новым оборудованием, правильно и безопасно вести новые технологические процессы.

На оборудование и механизмы, применяемые при текущем ремонте должны быть в наличии паспорта заводов- изготовителей. Перед началом работы подъемника необходимо проверить исправность двигателя, тормозной системы лебедки и ходовой части. При ремонте скважин с возможным выделением сероводорода необходимо руководствоваться специальной инструкцией.

Прием скважины в ремонт, а также сдача её после ремонта производится по акту непосредственно на рабочем месте. Территория вокруг скважины должна быть спланирована в радиусе не менее 30 метров и освобождена от посторонних предметов. Осветительная установка должна устанавливаться за пределами взрывоопасной зоны, т.е. в радиусе 5 м. от устья скважины.

Запрещается изменять положение балансира станка- качалки проворачиванием клиноременной передачи в ручную. До начала работ по подъему и спуску труб необходимо проверить правильность установки подъемника в результате « холостого» подъема и спуска талевого блока. При проведении спуско-подъемных операций(СПО) , мачта должна быть отцентрированна относительно оси скважины. Перед началом СПО мастер бригады текущего ремонта обязан лично осмотреть оборудование, инструмент, приспособления и механизы применяемые в работе. Результаты проверки заносятся в журнал проверки технического состояния оборудования. Запрещается производить СПО и вести расхаживание инструмента без индикатора веса, который устанавливается на высоте не более 3,5 м.

Запрещается эксплуатировать мачту с нагрузками, превышающими указанные в техническом паспорте агрегата.

Спуск труб и штанг следует производить с применением направляющих воронок из материала, не дающего искр при ударах.

Выброс на мостки и подъем с них штанг разрешается производить только по одной штанге. Выброс на мостки и подъем с них труб диаметром более 51 мм разрешается производить двухтрубками.

При длительных перерывах в работе по подъему и спуску труб устье скважины должно быть надежно закрыто. Запрещается производить СПО при неполном составе вахты. При укладке НКТ на мостки под каждый ряд труб необходимо укладывать деревян ные прокладки - не менее трёх.

Ремонтный персонал во время проведения работы должен находиться в защитной каске, спецодежде, спецобуви и рукавицах.

Бригады текущего ремонта скважин должны быть обеспечены радиосвязью с постоянным вызовом.

4.2 Противопожарная защита

Нефтяная промышленность с точки зрения пожарной опасности характеризуется взрыва и огнеопасностью нефти и газа. Их взрыва и пожароопасные свойства характеризуются пределами: температуры вспышки, температурой самовоспламенения, самовоспламенением и взрывом.