Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Дипломная работа: Технология отработки пласта выемочного участка шахты

Дипломная работа: Технология отработки пласта выемочного участка шахты

Введение

Большое значение для топливо-энергетического комплекса имеет добыча угля, преобладающая часть которой приходится пока еще на подземный способ.

С проникновением горных работ на более глубокие горизонты горногеологические условия усложняются: возрастает температура и газообильность, увеличивается опасность внезапных выбросов угля и газа, горных ударов. Наряду с этим, требуется постоянное улучшение условий труда, техники безопасности, повышение производительности труда, снижение себестоимости. Решить эту проблему возможно только путем комплексного обоснования вопросов вскрытия, подготовки систем разработки и механизации производственных процессов.

Современная угольная шахта-это комплексно механизированное и автоматизированное предприятие большой мощности с высоким уровнем концентрации и интенсификации производства, имеющее поток основных технологических процессов. Поэтому совершенствованию технологии подземной добычи угля обеспечивающую высокую эффективность выемки пластов, рациональное использование запасов и безопасности работ, придается огромное значение.

Целью данного дипломного проекта является расчет и выбор оборудования для добычи угля в конкретно горно-геологических условиях шахты, расчет нагрузки на очистной забой и расчет количества воздуха для проветривания выемочного участка. Расчет производится с учетом использования современной зарубежной техники.

1. Общие сведения о шахте

1.1 Территориальное расположение

ОАО "шахта Распадская" расположена в юго-западной части Кузбасса, в его Томусинском геолого-экономическом районе. Основная промплощадка шахты расположена в 15км севернее г. Междуреченска и связана с ним асфальтированной автодорогой и железнодорожной линией.

ОАО "шахта Распадская" обслуживается оперативным взводом № 4 Новокузнецкого ОВГСО, место дислокации которого находится в 7км, и пожарной частью ППЧ-4 ОГПС № 9, расположенной на промышленной площадке шахты.

Шахтное поле расположено в центральной части Распадского месторождения на правом берегу р Усы. В орографическом отношении площадь шахты приурочена к водоразделу рек Ольжерасс-Чебол-Су и их притоков, а также к долинам этих рек. Современный водораздельный рельеф описываемый площади вследствие эрозионной деятельности речной системы характеризуется сильной изрезанностью его глубокими логами, узкими гребнями его вершин. Основная площадь эксплуатационных блоков 2, 3, 5 приурочена к водораздельным участкам, а площадь блока 4 - почти полностью приурочена к долине р. Ольжерасс. Долина реки Ольжерасс имеет в основном, меридианное направление, и представлена тремя террасами: I, II, III надпойменной и небольшими останцами пойменной террасы, развитой в прирусловой части долины.

Максимальная отметка поверхности рельефа на описываемой площади -532,8м в районе блока № 5, минимальная - 260,7м в долине р. Ольжерасс, амплитуда в отметках поверхности доходит до 272м.

1.2 Характеристика шахтного поля

Поле шахты длиной по простиранию 12,5км, и по падению 5км. Разделено на 3 блока, № 3, 4, 5. Каждый блок вскрыт вертикальными стволами до горизонта +70м. Стволы служат для спуска и подъема людей, подачи воздуха, водоотлива. Вертикальными стволами вскрыты пласты:

- на блоке №4: 7-7а, 6-6а, 4, 5, 3-3а;

- на блоке №3: 7-7а, 6-6а, 3-3а, 2;

- на блоке №5: 11, 9, 10, 7-7а, 6-6а.

Между собой вертикальные стволы сбиты полевым штреком на горизонте +70. Общая длина штрека 5,5км. Он служит для подачи угля с блоков № 3 и № 5 к наклонным стволам. Два наклонных ствола длиной 1250м, каждый пройден под углом – 110 на центральном блоке № 4 и сбиты с вертикальным стволом. Наклонные стволы оборудованы двумя ленточными конвейерами 2ЛУ – 120 Б, которые являются единственной шахтовыдачей угля со всех трех блоков.

У вертикального ствола блока № 4 на горизонте +70м пройден основной руддвор шахты. В блоке № 4 с горизонта +70м под углом 130 пройден наклонный квершлаг для вскрытия пластов 10, 11, 12. В настоящее время на горизонте +70м в направлении уклонных полей пройдены горизонтальные квершлаги (путевой и конвейерный), которые являются частью генеральной схемы вскрытия и подготовки, уклонных полей блоков № 3 и № 4. Также пройден вертикальный вентиляционный ствол «Глухая» до горизонта -210м, который вскрывает пласты 10, 9, 7-7а, 6-6а, 3-3а, на севере шахтного поля и служит для спуска-подъема людей и оборудования, а так же подаче воздуха в шахту. Подготовка пластов на каждом блоке произведена 2-4 бремсбергами, соединенными со стволами и имеющими выход на дневную поверхность. Подготовка уклонных полей пластов производится четырьмя уклонами, пройденными в створе с существующими бремсбергами.

1.3 Геологическая характеристика шахты

1.3.1 Общая геологическая характеристика месторождения

На описываемой площади развиты отложения кольчугинской серии Пермского возраста, конгломератовой свиты Юрского возраста и четвертичного возраста. Продуктивные отложения шахтного поля относятся к кольчугинской серии, которые подразделяются на породы Ильинской и ерунаковской подсерии. Отложения Ильинской подсерии делятся на казанково-марнинскую и ускатскую свиту.

Казанково-марнинская свита представлена переслаиванием песчаников и алевролитов. Она включает в себя рабочие пласты 1, 2, 3-3а, 4, 5, 6-6а и нерабочей мощности 1а, 2а, 4.

Мощность свиты составляет 280м, угольных пластов – 9,28м, рабочая угленосность – 3,5%.

Ускатская свита отличается более крупными циклами осадконакопления с преобладанием песчаников с прослоями гравелитов и конгломратов. Ускатская свита включает в себя восемь пластов рабочей мощности (7-7а, 7а, 7в.п, 7н.п, 9, 10, 11, 12) и три – 8, 13-13а преимущественно нерабочей. Мощность свиты – 260м, рабочих пластов 11-23м, рабочая угленосность 4,3%.

Отложения ерунаковской подсерии представлены нижними горизонтами ленинской свиты с пластами 14, 15, 16-16а, 17, 18в.п, 18с.п., 18н.п, 19 сложены печаниками, гравелитами, алевролитами. В пределах шахтного поля свита имеет ограниченное распространение, только на северо-востоке.

Угленосные отложения, вскрытые на поле шахты заключают 37 пластов угля, 34 из которых имеют промышленное значение.

Мощные пласты (9-10, 7-7а, 6-6а) и средней мощности (10, 9) отрабатываются шахтой. Из 34 пластов, по которым подсчитаны запасы, семь пластов относятся к мощным (19, 18, 15, 15а.п, 9-10, 7-7а, 6-6а) – средняя мощность изменяется от 3,50 до 4,20м; 13 пластов относятся к средним (18с.п, 17, 15н.п, 12, 11, 10, 9, 7а, 7в.п, 4-6, 3-3а) – средняя мощность изменяется от 1,31 м до 2,91м; остальные 14 пластов относятся к тонким (18н.п, 16а, 16, 14, 13а, 13, 7н.п, 5, 4, 3а, 3, 2, 1) – средняя мощность их от 0,78м до 1,29м.

Преобладают пласты умеренно сложного, сложного и в меньшей мере сложного – простого строения. Угли пластов с 1 по 4-5 характеризуются выходом летучих веществ 36,1 – 36,8%, толщиной пластического слоя 27-31мм относятся к марке Ж. Угли с платов 6-6а по 9-10 с выходом летучих веществ 37,4 - 38,3%, толщиной пластического слоя 21-23мм к марке ГЖ. Угли пласта 11, 12 с выходом летучих веществ 35,9 – 36,0% толщиной пластического слоя 14-15мм относятся к марке Г. Угли пластов с 13 по 19 с выходом летучих веществ 34,4 – 35,8%, толщиной пластического слоя 10-12мм относятся к марке Г (энергетика).

В пределах Распадского месторождения угля выделяются три водоносных комплекса пород: четвертичных образований; осадков Юрского возраста; продуктивных угленосных пород кольчугинской серии.

Большое количество осадков, затаеженность местности, моноклинальное залегание пород создает благоприятные условия для восполнения запасов подземных вод. В то же время довольно значительная расчлененность рельефа, крутизна склонов, наличие разветвленной гидросети способствуют быстрому стоку талых и дождевых вод, в связи с чем обводненность пород в пределах водоразделов невысокая. Водообильность угленосных отложений неравномерная и зависит от степени их трещиноватости литологического состава и геоморфологического положения. Наиболее обводнены породы в зоне активного выветривания. Мощность ее составляет, в основном, 80-100м. Рыхлые отложения четвертичного возраста представлены делювиально-элювиальными отложениями реки Ольжерасс и ее притоков.

Делювиально-элювиальные отложения водразделов практически сухие, а в нижних частях склоны водопритоки в шурфы составляли от 0,02 до 0,04 л/с. Аллювиальные отложения в долине р. Ольжерасс и ее притоков представлены в верхней части – суглинными слабо и очень слабо водоносными, в нижней части - песчано-галичниковым горизонтом.

Юрские отложения представлены конгломератами.

Максимальные водопритоки соответствуют весеннему периоду (во время таяния снега).

1.3.2 Краткая горно-геологическая характеристика пластов в шахтном поле

Запасы угля в границах шахтного поля на 2007г составили:

балансовые – 746,9 млн.т;

промышленные 407,9 млн.т;

находящиеся в подготовке 6,3 млн. т;

готовые к выемке – 7,047 млн. т.

В границах шахтного поля залегает 26 рабочих пластов, суммарная полезная мощность которых составляет 49,7м. Средняя мощность пластов 2,01м.

В настоящее время отрабатывается девять рабочих пластов, суммарная мощность которых составляет 27,6м. Мощность отрабатываемых пластов колеблется от 1,5 до 4,5м со средней мощностью 2,9м.

Качественная характеристика товарных углей представлена в таблице 1.

Таблица 1 – Качественная характеристика товарных углей

| Сорт | Марка | Зольность, % | Влажность, % | Выход летучих, % | Содержание серы, % | У, мм | Теплота сгорания, Ккал/кг |

| Концентрат | ГЖ+К | 7-8 | 6-7 | 36-38 | 0,59 | 18-20 | 8400 |

| Рядовой | ГЖ/2ГЖ | 19-21 | 7-8 | 36-38 | 0,59 | 18-20 | 8400 |

Краткая характеристика разрабатываемых пластов представлена в таблице 2.

Таблица 2 – Характеристика разрабатываемых пластов

| Наименование пласта | Мощность пласта, м | Угол падения, градус | Марка угля | Склонность пластов к самовозгоранию | Опасность по горным ударам | Боковые породы | Нарушенность пластов | Газоносность, м3/т | |

| кровля | почва | ||||||||

| 3-3а | 2,23-2,54 | 6-10 | Ж | Склонный | Угрожаем. с глубины 150 м | Алевролит | Алевролит | Дизъюнктивные нарушения надвигового типа с вертикальными амплитудами смещения 0,4-2,2 м. Простирание сместителей субмеридианальное, падение на восток под углами 10-45°. Развиты пликативные деформации пласта | 10-12 |

| 4-5 | 20,4-3,04 | 6-10 | Алевролит, песчаник | 12-13 | |||||

| 6-6а | 3,95-4,50 | 6-10 | ГЖ | Весьма склонный | Опасный с глубины 150 м | Алевролит, песчаник | 10-18 | ||

| 7-7а | 3,85-4,20 | 6-10 | Опасный с глубины 200 м | Алевролит | 10-11 | ||||

| 9 | 1,51-2,16 | 6-10 | Опасный с глубины 260 м (блок 4) Угрожаем с глубины 150 м (блок 3,5а) | Алевролит | 7,5-8 | ||||

| 10 | 1,90-2,20 | 6-10 | Угрожаем с глубины 150 м | Алевролит, песчаник | 12,5-14 | ||||

| 9-10 | 2,45-3,75 | 6-10 | Опасный с глубины 170 м | 9,5-10 | |||||

| 11 | 1,70-2,00 | 6-10 | Склонный | Опасный с глубины 185 м | 8,5-9 | ||||

Тектоническое строение пластов в шахтном поле сложное. Всего прослежено 206 дизъюнктивных нарушений, из них 81 нарушение имеют амплитуду смещения 1- 9,9м, редко 30м. Значительное развитие имеют мало амплитудные разрывы. На пластах проявляется пологая пликативная складчатость. По сложности геологического строения поле шахты относится к месторождениям сложного строения.

Вмещающие породы представлены преимущественно песчаниками и алевролиты, в меньшей степени аргиллитами и углистыми аргиллитами.

1.4 Вентиляция шахты

На шахте применяется нагнетательный способ проветривания. Система проветривания – единая. Схема проветривания – центрально-отнесенная. Проветривание осуществляется с помощью вентиляторов ВОД-40 (производительность составляет 21 тыс.м3/мин) – по одному рабочему и одному резервному на каждом стволе. Кроме того, имеется одна газоотсасывающая установка УВЦГ-15

Свежий воздух подается в выработки шахты по вертикальным стволам блоков №3, 4 и 5 в пластовые околоствольные дворы. Кроме того, основная часть воздуха на пласты 9, 10, 6-6а, 7-7а (в блоке №4) подается от вертикального ствола блока №4 по главному конвейерному квершлагу горизонта +70м. Свежий воздух подается по людским или конвейерным бремсбергам и, омыв очистные и подготовительные забои, выдается по путевым и фланговым бремсбергам на поверхность.

Выработки склада ВМ и зарядной камеры горизонта +70м проветриваются обособленной струей, поступающей с восточной клетевой ветви руддвора горизонта +70м. Свежий воздух по вентиляционной сбойке поступает в выработки склада ВМ и зарядной камеры, а исходящая струя по скважине выдается на поверхность.

Схема проветривания выемочных участков по шахте возвратноточная, восходящая с примыканием свежей струи воздуха и исходящей к целику.

Воздух, подаваемый на горизонт +75,6м, омыв выработки руддвора по западному полевому штреку, поступает на горизонт +70м блока №4, затем часть его по обходной выработке на восточный наклонный ствол и по нему

выдается на поверхность, а другая часть поступает на горизонт +80м блока №5 по восточному полевому штреку.

Воздух, подаваемый на горизонт +80м, омыв выработки руддвора горизонта +80м и по промежуточному и путевому бремсбергам поступает на пласт 6-6а блока №5, СПК, промежуточный путевой вентиляционный уклон 5-6, далее на поверхность. Подготовительные выработки, проводимые по всем пластам, проветриваются вентиляторами местного проветривания типа ВМ-6М, ВМ-8М ВМЦ-8, ВМЭ-8, ВМЭ-10А с доставкой воздуха прорезиненными трубами диаметром 800, 1000, 1200мм.

1.5 Технологический комплекс шахты

Технологический комплекс расположен на промплощадке шахты. Здесь расположены здания и сооружения промышленного, хозяйственного и административно-бытового назначения.

Для ремонта горношахтного оборудования имеется: механические мастерские, в состав которых входят несколько отделений и цехов; цеха по ремонту очистных и проходческих комбайнов; цех по ремонту механизированных крепей, цех по ремонту электрооборудования.

Для подачи воды в шахту, предназначенной для противопожарной защиты, а также для снабжения технической водой служит насосная станция на правом берегу Ольжерасс, где установлены 4 насоса ЦНС300/300. На промплощадке имеются склады материально-технической, горючесмазочных материалов.

На промплощадке расположены АБК, столовая и другие сооружения.

1.6 Охрана окружающей среды

Современное горное производство в его традиционных формах наносит огромный вред окружающей среде. Производственная деятельность шахт и обслуживающих их предприятий (автобазы, ремонтно-механические заводы, котельные и др.) наносят определенный ущерб окружающей среде. Этот ущерб проявляется в нарушении земельных отводов, лесных угодий, загрязнении поверхностных вод и воздушного бассейна.

Рациональное использование земель. Введение горных работ связанно с нарушением земель, общая площадь которых составляет 17180га. Ежегодно выводится из оборота около 400га земель. Только в Кузбассе горные предприятия уже нарушили более 70тыс. га земли, а с освоением новых районов потребуется еще около 40тыс. гектаров. В горном производстве остаются большими потери полезного ископаемого в недрах, угля теряется около 30%. Все угле добывающие предприятия закладывают в свои капитальные затраты определенные процентов на охрану окружающей среды и рекультивацию земель, которые должны использоваться в полной мере.

Очистка стоков. Шахтами бассейна потребляется около 160 млн. м3 воды. В том числе на хозяйственно-бытовые нужды - 51 млн. м3 воды. На производственные нужды -90 млн.м3 воды. Объем оборотной и последовательно используемой воды составляет 275 млн. м3/год. Предприятиями отводится в поверхностные водоемы 237 млн. м3/год стоков, в том числе нормативно чистые допускаемые к сбросу без очистки-6,9; згрязненные-64,9; нормативно-очищенные на очистных сооружениях-165,9; из них на биологических очистных сооружениях-18,5; станциях физико-химической очистки - 52,2. Сброс загрязненных сточных вод составляет около 76 млн. м3/год. Мощность очистных сооружений составляет 408млн. м3/год.

Очистка выбросов в атмосферу. В регионе насчитывается 1700 источников выделения загрязнений, из которых оборудованы очистными сооружениями около 1000. От всех источников загрязнения за год отводится 853тыс.т вредных веществ. Вредными веществами, выбрасываемыми в атмосферный воздух, являются твердые вещества, образующиеся от сжигания угля в котельных установках. Для эффективного улавливания тонкодисперсных взвесей и грубой фракции золы, котельных необходимо применять высокоэффективные технологии очистки отходящих газов от твердых веществ, которые позволяют улавливать до 99,5% твердых веществ и до 70% кислых газов.

2. Паспорт выемочного участка

2.1 Горно-геологическая характеристика отрабатываемого пласта

В стратиграфическом разрезе пласт 6-6а залегает ниже пласта 7-7а в 40,9-44,2м.

С поверхности угленосные отложения перекрываются юрскими конгломератами и песчаниками, характеризующимися повышенной обводненностью.

Гипсометрия пласта 6-6а пологоволнистая, углы падения составляют 6-10°. Угольный пласт сложного строения, содержит 1-4 породных прослоя мелкозернистых алевролитов суммарной средней мощностью 0,06м. Крепость алевролитов породных прослоев 2-3. Предел прочности угля на сжатие 13,5МПа. Полная мощность пласта изменяется от 4,16м до 4,51м, составляя в среднем 4,30м. Средняя суммарная мощность чистых угольных пачек 4,2м.

Уголь марки ГЖ, технологической группы 1ГВ. Крепость угля 0,8-1,0, влажность угля 4,0%, зольность чистых угольных пачек 8,9%, зольность общепластовая 13,8%, выход летучих компонентов 35,8%, толщина пластического слоя 19мм.

Уголь пласта склонен к самовозгоранию, угольная пыль взрывоопасна. Пласт угрожаемый по горным ударам с глубины 150м.

В непосредственной кровле пласта залегает алевролит серый. Мощность алевролитов от 5 до 8м. Коэффициент крепости пород 4-5, предел прочности пород на сжатие 40-50 МПа. Кровля средней устойчивости, допустимая площадь обнажения до 10м2, время обнажения до одного часа.

Породы основной кровли представлены песчаниками разнозернистыми, массивными, слоистыми, косослоистыми.

Мощность песчаников от 12 до 39м.

Шифр кровли 3.2.3 – трудноуправляемая, среднеустойчивая, тяжелая; в интервалах с неустойчивой непосредственной кровлей шифр кровли 3.3.3 - трудноуправляемая, неустойчивая, тяжелая.

Почва пласта представлена алевролитами, серыми, темно-серыми, крупнозернистыми, массивными крепкими, часто переходящими в тонкозернистые песчаники или переслаивающиеся с мелкозернистыми песчаниками. Мощность 2-12м. Коэффициент крепости пород почвы 5-7, предел прочности пород на сжатие 50-70 МПа.

Почва пласта средней несущей способности.

Тектонические нарушения. На площади две зоны дизъюнктивных нарушений надвигового характера.

Первая представляет собой два сближенных надвига с вертикальными амплитудами смещения 0,4 – 0,9м и 2,2 – 1,4м. Простирание сместителей субмеридиаональное, падение на восток под углами 15-25°.

Вторая зона является оперяющей по отношению к первой и выделяется как зона повышенной трещиноватости кровли по отношению к первой и выделяется как зона повышенной трещиноватости кровли пласта с несколькими очень мелкими надвигами северо-восточного простирания с амплитудами от 0,2 до 0,3м, которые постепенно затухают. Преимущественные углы падения тектонических трещин 15-30° в юго-восточном направлении.

В зонах тектонических нарушений уголь пласта кливажистый, неустойчивый.

Развиты пликативные деформации пласта, особенно восточнее первой зоны надвигов, где пласт имеет синклинальные и антиклинальные формы перегиба с пологими крыльями. В местах перегибов угольный пласт часто имеет проявление кливажа послойного и крутопадающего (70-80°) в северо-западном направлении.

Ожидаемый водоприток: 50-110 м3/час, в паводок – до 100-180 м3/час.

Природная газоносность: 7,5 – 8 м3/т.

Характеристики пласта и боковых пород сведены в таблицу 3.

Таблица 3 – Геологическая характеристика пласта 6-6а и вмещающих пород

| Наименование показателя | Значение |

| Мощность пласта общая, м | 4,16-5,22 |

| Мощность пласта вынимаемая, м | 4,46 |

| Угол падения пласта, град | 6-10 |

| Объемный вес угля, м3/т | 1,29 |

| Непосредственная кровля: алевролит, мощность, м | 25 |

| Коэффициент крепости непосредственной кровли | 4-6 |

| Глубина разработки, м | 115-270 |

| коэффициент крепости угля | 0,8-1,2 |

| Основная кровля пласта: песчаник, мощность, м | 22 |

| коэффициент крепости | 9 - 10 |

| Почва пласта: алевролит, мощность, м | 2-12 |

| коэффициент крепости | 3 - 5 |

| Метанообильность пласта, м3/т | 7,5-10 |

|

Опасность пласта по внезапным выбросам угля и газа: по горным ударам по внезапным выбросам по самовозгораемости угля |

Опасен Опасен Опасен |

| Марка угля пласта | ГЖ |

| Зольность чистых угльных пачек , % | 8,9 |

2.2 Вскрытие и подготовка пласта

2.2.1 Вскрытие пласта

Способ вскрытия шахты блоковый, вертикальными и наклонными стволами. В настоящее время вскрытие шахты произведено в пределах блоков № 3, 4, 5, 5а.

В блоке № 4, с поверхности до гор. +70м под углом 11°20' по породе пройдены 2 наклонных ствола сечением 15,4 кв.м. Стволы оборудованы ленточными конвейерами 2ЛУ-120В для выдачи угля из шахты. Крепление стволов – бетон.

На горизонте +70м в оба крыла шахтного поля пройден полевой штрек, оборудованный конвейерами 2ЛУ-120В и рельсовыми путями. В каждом блоке с поверхности пройдены вертикальные вспомогательные стволы диаметром 8,5м. Стволы оборудованы спиральными углеспусками и клетьевыми подъемами для вспомогательных операций, лестничными и трубными отделениями. Подача свежего воздуха на пласты производится по вспомогательным стволам.

В районе пересечения стволов с пластами и на горизонте +70м у каждого блочного вспомогательного ствола пройдены околоствольные дворы.

Для прирезки запасов в блоке № 4 с поверхности до горизонта +70м пройден наклонный квершлаг, вскрывающий пласты 12, 11, 10, 9 и служащий для подачи на эти пласты свежего воздуха и транспортировки угля конвейером 2ЛБ-120.

Для проветривания отрабатываемых пластов, централизации водоотлива, транспортировки угля с полевого штрека гор. +70м, также с целью возможности подготовки уклонных полей ниже гор. +70м пройдены главный конвейерный и путевой квершлаги, которыми подсечены пласты 3-3а, 5, 6-6а, 7-7а, 9, 10, 11, 12.

Для осуществления вышеназванных технологических процессов в блоке № 5 пройдены Северные и Южные конвейерный и путевой квершлаги. Данными квершлагами вскрыты пласты 3-3а, 4-5, 6-6а, 7-7а, 9-10, 11.

2.2.2 Подготовка пласта

Для принятия схемы подготовки выбирается способ подготовки, при этом решают вопросы о целесообразности применения способов подготовки. По расположению подготовительных выработок различают: пластовой, полевой, пластово-полевой способ.

На шахте применяют пластовый способ поднотови. Пластовый способ – это способ, при котором весь комплекс работ производится по пласту.

Достоинства способа:

дополнительная информация об элементах залегания пласта;

попутная добыча угля;

высокая скорость проведения выработок и небольшая продолжительность.

Недостатки:

сложность поддержания горных выработок;

невозможность проведения выработок по пластам, склонным к самовозгоранию.

При подготовке пластов к выемке в свиты различают два способа: индивидуальный и групповой. [1]

Индивидуальная подготовка – это способ, при котором весь комплекс подготовительных выработок проводится для каждого пласта. В данном случае индивидуальная подготовка пластовая, при этом данная отработка пласта проводится как отдельно, так и совместно.

Подготовка выемочного участка панельная. Сущность панельной схемы подготовки заключается в том, что на уровне околоствольного двора проводится главный откаточный штрек. Затем в пределах каждой панели проводят панельные уклоны с ходками. Каждая панель отрабатывается частями по простиранию, называемыми ярусами. Отработка ярусов в панели осуществляется в нисходящем порядке. Проветривание очистных и подготовительных выработок в панелях осуществляется через центро-сдвоенные стволы или через один ствол и шурф, пройденные для каждой панели.

Панельная схема подготовки шахтных полей, как правило, применяется при разработке горизонтальных пластов и пластов с углами падения до 35° и позволяет при полной конвейеризации шахты и других благоприятных условиях создать очень крупные по мощности предприятия с годовой добычей угля 6 млн. т. и более.

Достоинства панельной схемой подготовки являются:

- возможность создания крупных по мощности шахт за счёт одновременной работы в нескольких панелях и обеспечения благоприятных условий для применения наиболее эффективного конвейерного транспорта;

- использование откаточных выработок одного горизонта для подготовки и отработки значительных по объёму запасов уменьшает их удельную стоимость и сокращает число углубок стволов;

- сравнительно малый объём постоянно поддерживаемых выработок;

- большая нагрузка на отдельный пласт и панель, способствующая высокой концентрации горных работ.

Недостатки панельной схемы подготовки:

- сложность в обеспечении надёжного проветривания длинных бремсберговых и особенно уклонных полей, имеющих одновременно в работе несколько подготовительных и очистных забоев;

- трудности эксплуатации длинных наклонных выработок. [1, 2]

2.3 Выбор системы разработки и ее параметров

2.3.1 Обоснованный выбор системы разработки

Система разработки – это определенный порядок, проведения подготовительных и очистных выработок в пределах выемочного поля, увязанный во времени и пространстве.

Система разработки может быть различна в зависимости от различных факторов:

форма месторождения и наличие геологических нарушений;

мощность разрабатываемых пластов;

угол падения (залегания) угольных пластов;

строение пластов;

крепость и вязкость угля;

обводненность месторождений и т.д.

Системой разработки данного выемочного поля является технология отработки пласта по простиранию длинными столбами. Система разработки длинными столбами отличается независимым ведением подготовительных и очистных работ. К началу очистной выемки все подготовительные выемки в пределах выемочного поля проводятся на всю его длину, не испытывая влияния очистного забоя. Поддерживаемые участки подготовительных выработок при ведении очистных работ также находятся в нетронутом массиве. Столбовые системы разработки применяются при любых способах подготовки. Направления движения очистного забоя может быть ориентированно по простиранию, падению и восстанию, а также под любым, другим углом к элементам залегания. Забой имеет прямоугольную форму.

Столбовые системы разработки являются наиболее прогрессивными при разработке мощных и средней мощности пластов.

Достоинства столбовых систем:

- наличие условия для поддержания выработок при ведении очистных работ так как они находятся в массиве угля, или в зоне лившегося горного давления;

- полное разделение подготовительных и очистных работ во времени и пространстве, что создает условия для применения наиболее производительной и дорогостоящей техники;

- детальная разведка пласта в период подготовки столба;

- возможность своевременной профилактической подготовки столба к выемке (дегазация, ослабление трудно оборудуемых кровель, снижение взрывоопасности);

- возможность погашения выработок в след за подвиганием очистного забоя, что обеспечивает регулярность извлечения металлокрепи;

- возможность изоляции возникшего пожара путем возведения герметичных перемычек, что позволяет сократить перерывы в ведении работ до минимума;

- оконтуривания выемочного столба лавы произведено таким образом что контур лавы располагается диагонально простиранию пласта с перспективой отработки запасов угля очистными забоем по восстанию с углами подъема 2-4°. Это позволяет избежать постоянного водопритока в действующие выработки лавы.

Недостатки столбовых систем:

- проведение большого объема подготовительных выработок до начала очистных работ;

- наличие тупиковых подготовительных забоев в период проведения выработок;

- трудности проветривания участка на сопряжении очистного забоя с вентиляционным штреком, что ограничивает нагрузку на очистной забой при разработке высокозапасных пластов;

- большие затраты на поддержание выработок при наличии пород склонных к пучению.

Выемочные столбы подготавливаются параллельно существующим столбам путем проведения выемочных штреков спаренными забоями. Выемочные штреки проводятся параллельно и через 300-500м сбиваются. Длина выемочных столбов колеблется от 1500м до 3000м, длина лавы 150-300м. Выемка угля в столбах предусматривается с оставлением целиков, с полным обрушением кровли.

Число одновременно работающих очистных забоев на пласте - 1. Направление отработки столбов обратное - от флангов к уклонам.

В связи с угрожаемостью пластов по горным ударам с глубины 150 и опасностью по внезапным выбросам угля, породы и газа с глубины 215м, очистные и подготовительные работы при достижении указанных глубин необходимо вести с соблюдение мер по предупреждению горных ударов и внезапных выбросов угля газа и породы. [1, 3]

2.3.2 Расчет параметров системы разработки

Для принятой системы разработки выбираем следующие параметры. Вынимаемая мощность пласта m=4,46м.

Длина выемочного столба L=3120м.

Длина очистного забоя (лавы) Lз=250м.

Длина конвейерного штрека Lк = 3070м.

Длина вентиляционного штрека Lв = 3070м.

Длина монтажной камеры Lм = 250м.

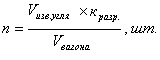

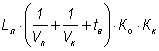

Отрабатываемая часть выемочного участка по простиранию определяется по формуле:

L=Lуч-hц1-hц2 , м, (1)

где hц1 – ширина целика по простиранию между лавой и

конвейерным уклоном, hц1 = 70м;

hц2 – ширина барьерного целика за монтажной камерой, hц2 = 50м.

L = 3120 – 70 – 50= 3000 м

Отрабатываемая часть выемочного участка по падению, определяется по формуле:

Н=Нуч-hц , м, (2)

где hц - ширина целика по падению, hц = 22м.

Н=283- 22=260м.

2.3.3 Подсчет запасов и потерь на выемочном участоке

Балансовые запасы угля.

Zб = L ∙ Н ∙ m ∙ γ, т, (3)

где γ – объемный вес угля, γ = 1,35м3/т.

Zб = 3120 ∙ 283 ∙ 4,46 ∙ 1,29 = 5080022т

Добыча из подготовительных выработок.

Zпод = S ∙ Ln ∙ γ, т, (4)

где S – сечение подготовительной выработки, м2;

Ln – длина подготовительной выработки, м.

Из конвейерного штрека:

Z1 = 3070 ∙ 22 ∙ 1,29 = 87126,6 т.

Из вентиляционного штрека:

Z2 = 3070 ∙ 22 ∙ 1,29 = 87126,6 т.

Из монтажной камеры:

Z3 = 250 ∙ 36,1 ∙ 1,29 = 11642,25т,

Zпод.об = Z1 + Z2 + Z3, т, (5)

Zпод.об = 87126,6 + 87126,6 + 11642,25 = 185895,45т.

Определяем запасы вынимаемые из очистного забоя по формуле:

![]() (6)

(6)

| где |

|

- мощность вынимаемого пласта, 4,46м; |

| Lc | - длина выемочного столба по простиранию, 3000м; | |

| L | - длина очистного забоя по падению, 250м; | |

|

|

- объемная вес угля, 1,29 т/м3 |

![]()

Определяем процент потерь:

П% = Zп / Zб ·100 = 575100/5080022 · 100 = 11,2%.

Таблица 4 - Потери угля на выемочном участке

| Наименование целиков | Размеры целиков, м | Плотность угля, т/м3 | Потери | |||

| по простиранию | по падению | по мощности | тыс.т | % | ||

| Целик у конвейерного штрека | 3000 | 22 | 4,46 | 1,29 | 379,72 | 7,4 |

| Целик у конвейерного уклона | 70 | 283 | 4,46 | 1,29 | 113,97 | 2,2 |

| Целик у монтажной камеры | 50 | 283 | 4,46 | 1,29 | 81,41 | 1,6 |

| Итого: | 575,1 | 11,2 | ||||

2.3.4 Подготовка выемочного участка

Подготовка выемочных столбов предусматривается спаренными штреками – конвейерным и вентиляционным, закрепленными анкерной крепью. Подготовку пластов на участке планируется производить уклонами (конвейерным и путевым). Подготовка выемочного столба будет производиться следующим образом:

по простиранию – проведение конвейерного и вентиляционного штреков;

по падению (восстанию) – проведение монтажной камеры.

Проходка уклонов, штреков и монтажных камер будет производиться проходческим комплексом типа АБМ-20. Крепление уклонов, штреков и монтажных камер – анкерное (АСП). Порядок отработки выемочного участка – прямой.

2.3.5 Расчет объема подготовки

Количество подготовительных выработок и их основные параметры представлены в таблице 5.

Таблица 5 – Объем подготовительных и нарезных выработок

| Наименование выработок | Длина, м | Количество выработок, шт. | Общая длина, м | Поперечное сечение, м2 | Объем проводимых выработок, м3 |

| Конвейерный штрек | 3070 | 1 | 3070 | 22 | 67540 |

| Вентиляционный штрек | 3070 | 1 | 3070 | 22 | 67540 |

| Монтажная камера | 250 | 1 | 250 | 36,1 | 9025 |

| Итого: | 6390 | 144105 |

Определить объем подготовительных выработок, приходящихся на

1000 т промышленных запасов по формуле:

L1000 = (∑Lвыр × 1000) / Zпром, м, (7)

где ∑Lвыр – суммарная длина подготовительных выработок в пределах выемочного участка, м.

L1000 = (6390 × 1000)/ 4353750= 1,4м.

2.4 Проведение, крепление и ремонт подготовительной выработки

2.4.1 Назначение выработок и их характеристика

Конвейерный штрек 5а-6-18 предназначен для транспортировки угля из лавы, доставки материалов и оборудования, выдачи исходящей струи воздуха, движения людей. На конвейерном штреке монтируются перегружатель, энергопоезд, дробильная установка, ленточный конвейер. По штреку прокладывается противопожарно-оросительный трубопровод и трубопровод сжатого воздуха, трубопровод чистой воды, трубопровод нагнетания и слива эмульсии. Длина штрека 3070м, Sсв =22м2. Закреплен анкерной крепью АСП.

Вентиляционный штрек 5а-6-18 предназначен для доставки материалов и оборудования в лаву, выдачи исходящей струи воздуха из лавы. По штреку прокладывается пожарно-оросительный трубопровод и трубопровод сжатого воздуха. Длина штрека 3070м, Sсв =22м2. Закреплен штрек анкерной крепью АСП.

Монтажная камера предназначена для монтажа механизированного комплекса “Joy” и лавного скребкового конвейера. Длина монтажная камера 250м, Sсв =36,1м2.

2.4.2 Выбор способа проходки и механизации

Проведение выработок производится комбайнами АБМ-20 «Alpine» с отгрузкой отбитой горной массы на электрический самоходный вагон типа 10SC32 «Joy» с дальнейшей отгрузкой на скребковый конвейер 2СР-70 и далее на ленточный конвейер 2ЛТ-100.

Бурение шпуров под анкера в кровле выработок и борта выработок производится гидравлическими навесными бурильными установками: 4 бурильных установки для установки анкеров в кровлю и 2 навесных бурильных установки для установки анкеров в борта выработки, слева и справа.

Проветривание выработок производится вентиляторами местного проветривания. Воздух в забой подается по вентиляционным трубам.

По выработкам прокладывается пожарно-оросительный трубопровод диаметром 114 мм с отводами. Комбайн АБМ-20 с встроенным пылеотсосом мокрого типа.

Комбайн АБМ-20 имеет высоту около 3,6м и может использоваться для проходки выработок от 3,8 до 4,5м и шириной 5,5м. Для того, чтобы можно было анкеровать зоны вывалов, превышающие по высоте 4,5м, навесные бурильные установки сделаны в расчете на высоту 4,8м.

Глубина шпуров в кровлю составляет от 2 до 2,4м. Глубина шпуров в борта составляет максимум 1,6м. При необходимости бурить более глубокие шпуры, необходима смена буровых штанг.

Таблица 6 - Техническая характеристика комбайна АБМ-20

| Показатель | Значение |

| Длина, м | 11,6 |

| Ширина в работе, м | 5,5 |

| Высота в работе, м | 3,2 |

| Вынимаемая мощность, м | 3,8 – 4,5 |

| Диаметр режущего барабана, м | 1,15 |

| Скорость вращения барабана, м/сек | 1,5 |

| Скорость погрузки, т/мин | 25 |

| Скорость хода, м/мин | 4,5-18 |

| Клиренс, мм | 230 |

| Тяговое усилие, кН | 2х300 |

| Ширина гусениц, мм | 570 |

Таблица 7 – Техническая характеристика шахтного самоходного вагона10SC32

| Показатель | Значение |

|

Габариты, мм длина ширина высота |

8990 2680 1440 |

| Грузоподъемность, т | 10-13,6 |

| Масса, т | 19 |

|

Скорость движения, км/час – м/мин без груза с грузом |

8-133 7-117 |

Таблица 8 - Техническая характеристика 2СР – 70

| Показатель | Значение |

| Длина в поставке, м | 150 |

| Производительность, т/ч | 500 |

| Гидромуфта | ГПВ 400 |

| Мощность электродвигателей, кВт | 55 |

| Ширина конвейера, мм | 600 |

| Высота конвейера, мм | 200 |

| Вес, кг | 31000 |

2.4.3 Выбор формы и размеров сечения

Проведем выбор необходимого сечения конвейерного штрека.

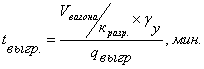

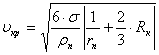

Определяется количество воздуха, которое должно проходить по штреку в период его эксплуатации

![]() , м3/с (8)

, м3/с (8)

где Кн - коэффициент, учитывающий неравномерность доставки воздуха;

Асут - добыча угля на участках, для проветривания которых подается воздух по данной выработке, т/сут.;

![]() - относительное газовыделение,

м3/т;

- относительное газовыделение,

м3/т;

Сд - допустимая концентрация метана в исходящей струе, %.

Qнв= 1,45 ∙ 10 ∙ 9120/ 648 ∙ 1= 173 м3/с.

Исходя из необходимого количества воздуха, которое надо пропустить по выработке и допустимой по ПБ максимальной скорости его движения по данной выработке, определяется минимальное сечение выработки в свету

, м2, (9)

, м2, (9)

где Vдоп - максимально допустимая скорость движения воздуха по выработке, 8 м2/с

Sсв = 175/8=21,8 м2.

, м/с. (10)

, м/с. (10)

Ориентировочно высоту выработки Нв можно определить при известной ширине В и сечению, принятому по необходимому количеству воздуха по формуле:

![]() , м (11)

, м (11)

H = 21,8 /5,5=3,9 м

Окончательно принимаем:

Ширина выработки – 5,5м;

Высота выработки – 4 м;

Сечение выработки в свету -22м2;

Сечение выработки в проходке – 22,2м2.

Проходка конвейерного штрека осуществляется сразу по форме проводимой выработки одной заходкой, что позволяет проводить выработку практически без остановок и обеспечивать высокие темпы проходки.

2.4.4 Расчет крепления выработки

Расчет производится согласно «Инструкцией по расчету и применению анкерной крепи на угольных шахтах России». [4]

Таблица 9 - Исходные данные для расчета анкерной крепи

| Параметры | Значение |

| Расчетная глубина выработки H, м | 180-210 |

| Ширина выработки В, м | 5,5 |

| Высота выработки h, м | 4,5 |

| Расчетная прочность пород кровли на сжатие Rу, МПа | 64,2 |

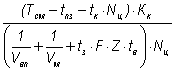

Определение расчетного сопротивления пород на одноосное сжатие:

Расчетное сопротивление пород кровли на одноосное сжатие определяется для слоев кровли, залегающих на расстоянии, равном ширине выработки по формуле:

![]() (12)

(12)

где Rcn - расчетное сопротивление n-ого слоя пласта, МПа;

rc -коэффициент структурного ослабления;

mn - мощность n-ого слоя пласта, м;

n - число слоев.

![]()

Определение интенсивности горного давления.

В качестве критерия интенсивности горного давления для расчета параметров крепи следует принимать расчетные смещения кровли выработки с анкерной крепью. В пластовых выработках, проводимых в массиве и погашаемых за лавой, величина расчетных смещений Uп кровли определяется по формуле:

![]() , (13)

, (13)

где Uл – расчетные смещения кровли в период влияния опорного давления на протяжении 0,1Н от погашающей лавы, определяемые в зависимости от Н и Rc.

![]() , (14)

, (14)

где UТ – типовое смещение кровли, определяются по номограмме. [4]

Кα – коэффициент, учитывающий расположение выработок, для штреков, уклонов, бремсбергов Кα=1,0.

Кш – коэффициент, учитывающий отличие расчетной ширины выработки и сопряжения, определяется по формуле:

![]() (15)

(15)

Кв – коэффициент, учитывающий влияние других смежных выработок, 1;

Ка – коэффициент, учитывающий степень связывания и упрочнения пород различными конструкциями анкеров для сталиполимерных анкеров при длине закрепления их в скважине менее 1м. [4]

![]()

![]()

Выбор конструкции анкерной крепи

Основными факторами, определяющими выбор конструкций анкерной крепи, является назначение, срок службы выработок, их форма и размеры, интенсивность горного давления, а также степень устойчивости пород в кровле и боках выработок и сопряжений.

Выбираем анкер А20В с несущей способностью 131,2 кН закрепленный ампулой АП-470У.

Определяем длину закрепления анкера в скважине для коронки 30мм:

![]() (16)

(16)

Получаем длину закрепления стержня в скважине 0,625м.

Определяем длину закрепления анкера в скважине для коронки 27м:

![]() (17)

(17)

Получаем длину закрепления стержня в скважине 1,2м.

Определение параметров анкерной крепи для кровли выработки.

В условиях горного давления средней интенсивности и интенсивного при расчетных смещениях кровли Uп до 300мм, в выработках и спряжениях крепление и поддержание в течении всего срока службы следует производить одной анкерной крепью. Для I типа кровли сопротивления анкерной крепи Ра и длину анкеров Lа, устанавливаемых в забое следует принимать по номограмме. Для III типа кровли (в зонах тектонических нарушений) сопротивления анкерной крепи Ра и длину анкеров Lа, принимаем на 10 процентов больше по сравнению с расчетными по номограмме.

- для горных выработок (I тип кровли):

В=5,5 м, Ра=64 кН/м2, Lа=2,4 м;

- для горных выработок (III тип кровли):

В=5,5 м, Ра=70,4 кН/м2, Lа=2,7 м;

Количество анкеров по кровле выработки в ряду принимаем в зависимости от ширины выработки n=6шт. Несущая способность анкера А20В составит 131,2кН.

Шаг установки крепи по кровле рассчитывается по формуле:

![]() (18)

(18)

- для горных выработок (I тип кровли):

![]()

Принимаем Ск=1,0м.

- для горных выработок (III тип кровли), при весьма неустойчивой кровли, в зонах нарушений:

![]()

![]()

Расчетный шаг установки крепи сверяется с требуемой минимальной плотностью установки анкеров по формуле:

![]() (19)

(19)

![]()

Это удовлетворяет условиям.

Проверяем несущую способность анкерной крепи:

![]() (20)

(20)

![]()

![]()

![]()

![]()

![]()

Принимаем анкера типа А20В с несущей способностью 131,2кН.

Таблица 10 - Параметры анкерной крепи

| Параметры крепи | I тип кровли | III тип кровли |

| Тип анкера | А20В | А20В |

| Несущая способность анкера, Nа, кН | 131,2 | 131,2 |

| Длина анкера, Lа, м | 2,2 | 2,4 |

| Количество анкеров в ряду, nа, шт. | 6 | 6 |

| Шаг анкеров , Cк, м | 1,0 | 0,5 |

Расчёт параметров анкерной крепи бортов выработки

Расчет производится согласно «Инструкцией по расчету и применению анкерной крепи на угольных шахтах России», СПб., ВНИМИ,- 2000.-70с

Таблица 11 - Исходные данные для расчета

| Параметры | Значение |

| Расчетная глубина выработки H, м | 370 |

| Ширина выработки В1, м | 5,5 |

| Высота выработки h, м | 4,0 |

| Сопротивление пласта угля на сжатие Rc пл., Мпа | 12,0 |

Определение расчетного сопротивления пород на одноосное сжатие.

Расчетное сопротивление пород кровли на одноосное сжатие определяется для слоев кровли, залегающих на расстоянии, равном ширине

выработки по формуле:

![]() (21)

(21)

где Rcn - расчетное сопротивление n-ого слоя пласта, МПа;

mn - мощность n-ого слоя пласта, м;

n – число слоев.

![]()

Степень относительной напряженности пласта

![]() (22)

(22)

где ![]() -средний объемный вес пород,

принимаемый равным 0,025МПа/м3;

-средний объемный вес пород,

принимаемый равным 0,025МПа/м3;

Н- глубина от поверхности, м;

Rс.б.- расчетное сопротивление слоев, МПа;

Кв- коэффициент концентраций напряжений в боках от проходки выработок и сопряжений, 1,5;

Квл- коэффициент увеличения напряжений в боках выработок, 1;

Ко- коэффициент увеличения напряжений в боках выработок, 1.

![]() .

.

Параметры анкерной крепи.

Сопротивление анкерной крепи и длину анкеров в боках выработок определяем по номограмме. [4]

Ра.б=22 кН/м2, lа.б=1,6м.

Для крепления борта выработки принимаем анкера А20В lа.б=1,6м, с несущей способностью Na=131,2кН и количество анкеров в ряду nб=2шт.( с установкой в одном ряду двух анкеров).

Определение шага крепи в боках выработок:

![]() (23)

(23)

![]()

![]()

Принимаем шаг крепи 1,0м.

Проверка шага крепи по плотности установки анкеров;

![]() (24)

(24)

![]()

Принимаем 1,0м.

На основании расчета и рекомендаций принимаем для крепления борта выработки анкера с параметрами:

Таблица 12 - Параметры анкерной крепи для бортов

| Параметры крепи | Количество |

| Тип анкера | А20В |

| Несущая способность анкера, Nа, кН | 131,2 |

| Длина анкера, Lа, м | 1,6 |

| Кол-во анкеров в ряду, nб, шт. | 3 |

| Шаг анкеров , Cк, м | 1,0 |

| Расстояния анкера от кровли, м | 0,35 |

2.4.5 Расчет скорости проведения подготовительной выработки

Проходческий цикл начинается с разрушения породы исполнительным органом комбайна АБМ-20.

Вращающийся барабан внедряют путём подачи комбайна.Техническая производительность комбайна находится по формуле

![]() (25)

(25)

где ![]() - мощность снимаемого коронкой

слоя угля при поперечном и продольном перемещении рабочего органа, м;

- мощность снимаемого коронкой

слоя угля при поперечном и продольном перемещении рабочего органа, м;

![]() - глубина вреза исполнительного

органа в забой, 0,56 м;

- глубина вреза исполнительного

органа в забой, 0,56 м;

![]() - скорость перемещения рабочего

органа по забою, 0,2 м/с.

- скорость перемещения рабочего

органа по забою, 0,2 м/с.

m’=0,822dk = 0,822∙1,15=0,94м. (26)

где ![]() - максимальный диаметр

коронки рабочего органа, м.

- максимальный диаметр

коронки рабочего органа, м.

Р к.(mex) = 60 ∙0,94∙1∙0,2 =6 м3/мин.

Эксплуатационная производительность проходческого комбайна:

Pэк = Pк.(mex) · Kэ , м3/мин, (27)

где Kэ – коэффициент непрерывной работы комбайна, учитывающий все виды простоев комбайна, и равный 0,5.

Pэк = 6 · 0,5 = 3 м3/мин.

Фактическая скорость проведения выработки составляет:

Lмес. = 600 м/мес.

2.4.6 Расчет проветривания и выбор ВМП

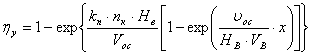

Расход воздуха для проветривания тупиковой выработки при комбайновом способе ее проведения рассчитываем по формуле:

Qn = (100 ∙ Jn ∙ Kн) / (С – Со), м3/мин, (28)

где Qn – расход воздуха для проветривания тупиковой выработки, м3/мин;

Jn – метановыделение тупиковой выработки, м3/мин;

Кн – коэффициент неравномерности газовыделения, Кн = 1,1;

С – допустимая концентрация метана в исходящей из подготовительной выработки вентиляционной струе, %;

Со – концентрация газа в струе воздуха поступающей в подготовительную выработку, %.

Qn = (100 ∙ 6 ∙ 1,1) / (1 – 0) = 660 м3/мин.

Определяем расход воздуха по минимальной скорости в призабойном пространстве тупиковой выработки по формуле:

Qn = 60 ∙ V ∙ S, м3/мин, (29)

где V – минимальная скорость воздуха, м/сек;

S – площадь поперечного сечения выработки, м2.

Qn = 60 ∙ 0, 5 ∙ 22 = 660 м3/мин.

Количество воздуха по максимальному числу людей, находящихся в тупиковой выработке. Принимаем наибольшее число людей во время пересмены между ремонтной и рабочей сменой, 12чел.

Qn = 6 ∙ n м3/мин, (30)

где n – число людей.

Qn = 6 ∙ 12 = 72м3/мин.

Исходя из расчетов принимаем Qn = 660 м3/мин.

Диаметр трубопровода в зависимости от его длины и расхода

воздуха на выходе из трубопровода ![]() равным расчетному расходу воздуха

для проветривании призабойного пространства, т.е

равным расчетному расходу воздуха

для проветривании призабойного пространства, т.е ![]() .

.

Принимаем длину тупиковой части 500м. При данной длине и ![]() принимаем

трубопровод из гибких вентиляционных труб Æ 1,2м.

принимаем

трубопровод из гибких вентиляционных труб Æ 1,2м.

Коэффициент утечек трубопровода ![]() .

.

Аэродинамическое сопротивление гибкого вентиляционного трубопровода без утечек воздуха рассчитывается по формуле

![]() (31)

(31)

где ![]() - удельное аэродинамическое

сопротивление гибкого вентиляционного трубопровода, 0,0035km/м;

- удельное аэродинамическое

сопротивление гибкого вентиляционного трубопровода, 0,0035km/м;

![]() - число поворотов трубопровода на

900;

- число поворотов трубопровода на

900;

![]() - число поворотов трубопровода на

450.

- число поворотов трубопровода на

450.

![]()

Рассчитываем подачу вентилятора ![]()

![]() (32)

(32)

Рассчитываем давление вентилятора, работающего на гибкий

вентиляционный трубопровод ![]() по формуле:

по формуле:

![]() (33)

(33)

Предварительно выбираем вентилятор ВМЭ2 -10.

Рассчитываем расход воздуха в месте установки вентилятора по формуле:

![]() (34)

(34)

где ![]()

![]() - коэффициент для ВМП с

регулируемой подачей, 1,1.

- коэффициент для ВМП с

регулируемой подачей, 1,1.

![]()

Окончательно принимаем ВМЭ2-10.

Таблица 13 - Техническая характеристика ВМЭ2-10

| Наименование показателя | Значение |

| Номинальный диаметр, мм | 1000 |

| Номинальная подача, м3/с | 15 |

| Номинальное полное давление, Па | 4800 |

| Максимальный полный КПД вентилятора | 0,7 |

| Мощность электропривода, кВт | 110 |

| Напряжение, В | 380\660 |

| Частота вращения, мин-1 | 1500 |

| Высота, мм | 1300 |

| Ширина, мм | 1100 |

| Масса комплекта, кг | 2000 |

2.4.7 Технология проведения выработки

Процесс отбойки горной массы и анкерование производится параллельно.

Последовательность операций по отбойке горной массы.

Отбойку горной породы производить только в направлении от кровли к почве. Отбойка в обратном направлении может привести, из-за возникающей перегрузки, к серьезным повреждениям механизмов комбайна.

Комбайн может быть использован исключительно по назначению, а именно: для резания, погрузки и откатки (транспортировки) горной массы по цепному транспортеру, а не как кран, подъемное устройство или средство перемещения. Эксплуатация комбайна разрешается только тогда, когда он находится в исключительно надежном, безупречном, с точки зрения его работоспособности, состоянии. Эксплуатация комбайна разрешается только при условии, что он полностью оборудован всеми необходимыми защитными и предохранительными устройствами, в том числе и всеми съемными защитными приспособлениями, а также всеми необходимыми аварийными выключателями и кнопками ОСТАНОВКИ, шумозащитой и вытяжными устройствами и они находятся в работоспособном состоянии.

Придать комбайну устойчивое положение (сзади и спереди), выдвинув заднюю опору сзади, распереть временную крепь между почвой и кровлей выработки спереди.

Произвести врубание-резание (транспортер и погрузочный полок также перемещаются вперед).

Производить резание по направлению вниз.

Доработка нижней части забоя и зачистка почвы, за счет движения режущего органа назад.

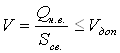

Рис.1 Схема работы АБМ-20

Шаг 1 - Положить решетку на козырек временной крепи. Кровля перекрывается металлической решетчатой затяжкой с нахлестом 300 мм по ширине и 300 мм по длине выработки.

Шаг 2 - Поднять козырек временной крепи при помощи двух гидроцилиндров вверх, оперев его на кровлю, решетка удерживается временной крепью. Обеспечиваемого двумя гидроцилиндрами усилия достаточно для того, чтобы удерживать навесной бурильный механизм в заданном положении и для поддержания кровли.

Шаг 3 - В то время как начинается процесс бурения (анкерования). Режущий орган начинает перемещаться за счет своей телескопической рамы вперед, максимум на 1 м Одновременно начинает перемещаться вперед и погрузочный стол и транспортер, за счет чего обеспечивается своевременная погрузка и транспортировка горной массы. Во время этого процесса погрузочные механизмы и транспортер должны находиться в действии.

Шаг 4 - По окончании процесса отработки забоя режущий барабан возвращается по почве в исходное положение, производя при этом зачистку почвы. Во время этого процесса погрузочные механизмы и транспортер должны находиться в действии.

Шаг 5 - По окончании анкерования козырек временной крепи опускается и комбайн устанавливается на новый цикл работы. Весь процесс повторяется заново.

Последовательность операций по анкерованию кровли выработки:

Положить решетку на козырек временной крепи.

Прежде чем поднять козырек временной крепи убедиться, что направляющие буровых штанг находятся внизу.

Поднять козырек временной крепи, после того как буровой лафет будет установлен в вертикальное положение.

Вложить анкерную шайбу в углубление фронтальной плиты.

Поднять направляющую буровой штанги до кровли.

Слегка опустить буровой механизм и вложить буровую штангу.

Ориентировать буровой лафет на разметку в кровле выработки и до конца поднять направляющую.

Задействовать рычаги подачи и бурения (фиксированная автоматическая функция бурения).

Автоматически включаются бурение, подача и промывка.

Конечный выключатель касается ограничителя исполнительного

устройства. Вращение, подача и подвод воды отключаются.

Опустить буровой двигатель в нужное положение, снять буровую штангу и вставить ключ для затяжки анкерной гайки.

Ввести в шпур ампулу и анкер и ввести гайку в ключ.

Активизировать рычаг управления подачи и бурения, бурение и подача автоматически активизируются (без воды).

Выдержать время, рекомендуемое для затвердевания ампулы 15-45секунд, затем нажать кнопку БУРЕНИЕ и затянуть анкерную гайку.

На всех других буровых установках выполняются действия, указанные в пунктах с 6 по 11.

Вернуть направляющую буровой штанги в исходное положение.

Буровой механизм установить в вертикальное положение.

Приподнять буровую головку над почвой.

После согласования действий анкеровщики (проходчики) совместно опускают козырек временной крепи.

Последовательность операций по анкерованию бортов выработки:

1. Ввести буровую штангу в буровой механизм.

2. Закрыть зажимную колодку направляющей.

3. Установить угол наклона навесной бурильной установки для установки бортовых анкеров (путем поворота вверх-вниз).

Вложить анкерную шайбу в углубление фронтальной плиты.

Подвесить бортовую решетку с помощью крючка к кровельной решетке.

6. Подвести навесную бурильную установку для боковой стенки к борту выработки и прижать решетку с нахлестом 200-300мм.

7. Задействовать рычаги подачи и бурения.

8. Включить подачу воды и начать бурение вплоть до упора.

9. Закончить бурение.

10. Отвести навесной бурильный механизм для бурения бортов при помощи рычага и снять буровую штангу.

11. Ввести в шпур ампулу и анкер и ввести гайку в ключ.

12. Активизировать рычаг управления подачи и бурения, бурение и подача автоматически активизируются (без воды).

13. Выдержать время, рекомендуемое для затвердевания ампулы 15-45сек., затем нажать кнопку БУРЕНИЕ и затянуть анкерную гайку.

14. На всех других бортовых буровых установках выполняются действия, указанные в пунктах с 6 по 11.

15. Вернуть направляющую буровой штанги в исходное положение.

2.4.8 Меры безопасности в подготовительном забое

Техника безопасности при эксплуатации комбайна:

Перед первоначальным использованием дистанционного управления необходимо внимательно изучить инструкцию по эксплуатации.

Использование дистанционного радиоуправления значительно облегчает процесс управления комбайном, но требует специальной подготовки и опыта в его эксплуатации. Поэтому к работе с ним допускается только хорошо подготовленные, прошедшие специальную подготовку лица.

Вмонтированные функции обеспечения безопасности необходимо регулярно проверять. В зависимости от периодичности применения этот тест надо проводить, при нормальных условиях эксплуатации минимум один раз в неделю.

При выявлении неисправности надо сразу же отключить систему радиоуправления. Её ни при каких обстоятельствах нельзя использовать до тех пор, пока не будет устранена неисправность. Во время работы комбайна ALPINE BOLTER MINER находится в зоне его действия никому, кроме обслуживающего персонала, работающего на бурильной установке, не разрешается. Обслуживающий персонал бурильной установки может покидать рабочую площадку, с которой ведется обслуживание, только с разрешения машиниста комбайна.

Обслуживающий персонал бурильной установки должен всегда находиться в поле зрения машиниста комбайна. Обслуживающий персонал должен всегда информировать машиниста о выполняемых им действиях.

При дистанционном радиоуправлении комбайна машинист должен учитывать нижеприведенные дополнительные аспекты техники безопасности:

• при эксплуатации комбайна с использованием дистанционного радиоуправления станция управления не должна находиться на комбайне, дистанционное радиоуправление должно осуществляться на безопасном расстоянии;

• при осуществлении дистанционного радиоуправления оператор должен находиться под безопасной кровлей, на безопасном от комбайна и от самоходной вагонетки расстоянии и иметь полный обзор комбайна;

• перед тем как использовать дистанционное радиоуправление машинист должен основательно ознакомиться с правилами работы на комбайне и его эксплуатации;

• пульт дистанционного управления нельзя оставлять без присмотра. Если этого требует ситуация, то прежде необходимо обесточить комбайн;

• дистанционное радиоуправление рассчитано только на работу в индивидуальном режиме. Два ввода предусмотрены лишь для удобства, пользоваться же можно только одним;

Пуск комбайна в эксплуатацию может осуществляться только специально обученными лицами.

Перед включением машинист должен убедиться в том, что в рабочей зоне комбайна и относящихся к нему устройств никого нет.

Во время эксплуатации комбайна запрещается находиться в следующих местах, представляющих опасность:

• перед комбайном,

• в рабочей зоне ходовой части,

• в зоне работы зарубного бара,

• в рабочей зоне цепного устройства,

• в рабочей зоне погрузочного конвейера.

Перед началом работы машинист должен предупредить об этом всех лиц, находящихся в рабочей зоне комбайна.

В ситуациях, представляющих опасность, комбайн следует незамедлительно выключить с помощью аварийного выключателя.

Машинист не должен покидать комбайн до тех пор, пока электрооборудование находится под напряжением.

Перед выключением комбайна необходимо предпринять следующие действия:

• привести комбайн в безопасное положение,

• опустить зарубной бар.

Во время работы комбайна нельзя проводить никаких работ по его ремонту и техническому обслуживанию.

Перед началом ремонтных работ под гусеничные цепи необходимо подложить деревянные чурочки для обеспечения устойчивости машины.

Находиться под зарубным баром запрещается даже в то время когда комбайн находится не в рабочем состоянии.

Проведение ремонтных работ и работ по техобслуживанию в опасной зоне груди забоя или под незакрепленной кровлей запрещено.

Проведение работ на электрооборудовании разрешается только специалистам, меющим специальное разрешение.

Контроль за состоянием анкерного крепления:

1.Производство работ по возведению анкерной крепи необходимо выполнять в соответствии с ПБ и положением «Инструкции по расчету и применению анкерной крепи на угольных шахтах России».

2.Работы по бурению скважин и установке в них анкеров должны производится под защитой временной крепи.

3.Бурение шпуров под анкерную крепь следует производить с применением средств пылеподавления или пылеулавливания, а при их отсутствии рабочие должны пользоваться противопылевыми респираторами.

4.Для обеспечения качественного перемещения твердеющего состава диаметр резцов для бурения шпуров под сталиполимерные анкера должны превышать диаметр стержня не менее чем на 4 и не более чем на 12 мм.

5.Запрещается вести работы в забое до восстановления крепи на участках значительной деформации и поломок, бурить шпуры через отслоившиеся куски породы, находится под прибором, с помощью которого производится испытание анкера на прочность закрепления.

6.Не допускается при работе при установке сталиполимерных анкеров работать без рукавиц, нарушать условия хранения и целостности оболочки ампул полимерной смолы, производить установку ампул с разрушенной оболочкой и истекшим сроком годности, производить затяжку гаек до окончания полимеризации твердого состава.

7.Оценка крепления и затяжки кровли в проходческом забое производится систематически путем осмотра состояния кровли и отслоения пород ИТР участка с периодичностью не реже 1 раза в смену. В случае вероятности их обрушения необходимо принимать оперативные меры по его предотвращению. В продолжение всего срока эксплуатации выработок и сопряжения производится систематический контроль работоспособности анкерной крепи путем визуальной оценки состояния анкеров, опорных плит и затяжки. Периодичность контроля - не реже 1 раза в месяц.

8. В закрепленной части необходимо обращать внимание на признаки опасного состояния анкеров и пород кровли, которые могут проявляться в виде срывов гаек, разрыва или выпадения стержня анкера из шпура, значительной деформацией и порыва решетки и шайб, раскрытия трещин в кровле, сопровождающегося щелчками и треском, растрескивание и отход угля от бортов выработки, появление капежа с кровли. Об опасных признаках докладывать начальнику участка. На участках с данными признаками необходимо провести дополнительные исследования для установления причин опасных деформаций и принять меры по усилению крепи.

9.Не допускается подвеска к элементам крепи машин и механизмов и другого оборудования, создающие динамические и вибрационные нагрузки /лебедки, монорельс, подвесные канатные дороги, подвесные ленточные контейнера, вентиляторы местного проветривания/. Для этих целей необходимо устанавливать дополнительные анкера, закрепленные за пределами зоны возможного обрушения пород.

10.На всех сопряжениях выработок устанавливаются глубинные репера (замерные станции) в скважинах, L=Laн+ l500мм, Ø30 мм.

11.В зонах тектонических нарушений приемка работ производится по акту на скрытые работы.

При комбайновой технологии проведения выработок для целей борьбы с пылью применяется пылеотсос мокрого типа, орошение с подачей воздушно-водяной смеси на режущий орган, орошение с подачей воздушно-водяной смеси на погрузочный стол, очистка исходящего потока воздуха, орошение на перегрузах.

Орошение при работе комбайна:

Согласно инструкции по эксплуатации комбайна ABM-20 на нем установлена система орошения состоящая:

Системы орошения режущего барабана водяным туманом имеет в общей сложности 29 пар форсунок: 29 воздушных форсунок MA(G1/4), (Ø 5,0мм) с расходом на одну форсунку 0,427м3/мин, при давлении 0,1мПа и 29 водяных форсунок WA(G1/2), (Ø 1,0мм) с расходом на одну форсунку 1л/мин, при давлении 0,44мПа. Воздушно-водяная смесь подается на режущий барабан и через него в зону резания. За счет орошения режущего барабана обеспечивается постоянное орошение зоны резания и создание невоспламеняемой среды и таким образом предотвращается воспламенение метана.

Системы орошения погрузочного стола водяным туманом и состоит из 10 пар форсунок, по 5 пар на левой и правой стороне погрузочного стола. В общей сложности данная система состоит из 10 воздушных форсунок MA(G1/4), (Ø 5,0мм) с расходом на одну форсунку 0,427м3/мин, при давлении 0,1мПа и 10 водяных форсунок WA(G1/2), (Ø 1,0мм) с расходом на одну форсунку 1л/мин, при давлении 0,44мПа. Таким образом, воздушно-водяной смесью производится обдув зоны погрузки и находящейся на ней горной массы. Образующийся метан разжижается и выводится из опасной зоны. Скорость движения воздушных масс в опасной зоне возрастает, за счет чего и создается невоспламеняемая среда.

Система орошения канала транспортирования горной массы водяным туманом имеет в общей сложности 3 пары форсунок: 3 воздушных форсунок MA(G1/4), (Ø 5,0мм) с расходом на одну форсунку 0,427м3/мин при давлении 0,1мПа и 3 водяных форсунок WA(G1/2), (Ø 1,0мм) с расходом на одну форсунку 1л/мин, при давлении 0,44мПа.

Система промывки шпуров при бурении, с расходом на одну бурильную установку 15 л/мин. [6, 7]

2.4.9 Организация работ в подготовительном забое

Начальник участка совместно с начальником участка ВТБ определяет потребность и составляет заявку на оборудование, запасные части, контрольно-измерительные приборы и материалы для целей борьбы с пылью.

Механик участка должен обеспечить техническое обслуживание и работу оборудования для борьбы с пылью, а также средств пылеподавления и пылеулавливания забойных машин в соответствии с руководствами по их эксплуатации и выполнение плановых ремонтов.

Оперативный ежесменный контроль осуществляется надзором участка в чьем ведении находятся выработки.

Периодический контроль производится не реже одного раза в месяц начальником участка ВТБ шахты совместно с начальником участка (помощником или механиком участка).

При бурении шпура для предварительного увлажнения угольного массива контролируется его направление и глубина, а также исправность бурового оборудования и бурового инструмента.

При нагнетании жидкости в пласт контролируется исправность насосной установки, герметизатора, водопровода, манометров. Проверяется наличие пломбы на предохранительном клапане насоса. При работе насосной установки контролируется давление, количество воды, закачиваемой в пласт и темп нагнетания воды.

В оросительных системах проходческих комбайнов проверяется исправность и работа оросительных устройств, оросителей, средств блокировки орошения, а также отсутствие утечек воды в забойном водоводе.

На призабойных участках подготовительных выработок и в других местах интенсивного пылеотложения необходимо контролировать наличие отложений угольной пыли.

При неисправности или не использовании средств борьбы с пылью, а также при нарушении технологии проведения обеспыливания, работы в выработке должны быть остановлены и приняты меры по устранению этих недостатков.

Запрещается ремонтировать высоконапорный водопровод, находящийся под давлением устанавливать гидрозатвор в шпур и извлекать его под давлением жидкости, находиться против устья шпура в процессе нагнетания жидкости эксплуатировать водопровод высокого давления при нарушении герметичности.

Правила использования вентиляционных аккумуляторов:

При проведении тупиковых выработок по углю с помощью комбайна в газовых шахтах должны применяться аккумуляторы вентиляционных труб.

Применение аккумулятора вент, труб при проходке горных выработок призвано облегчить труд проходчика, обеспечить подвигание забоя на величину 20м без разрыва вент, става и не допустить отставание вент, трубы от забоя на величину более 8,0м.

Проходка горных выработок с применением аккумулятора вентиляционных труб производится циклами по 20м и складывается из 3-х этапов.

I этап: Аккумулятор венттруб, расположенный в конце вентстава перед датчиком ДСВ в сложенном состоянии, подвешивается к кровле выработки на проволоку Ø6мм, закрепленную за анкерную крепь. Расстояние венттрубы от забоя не более 8,0м.

II этап: По мере поведения горной выработки аккумулятор вент, труб вытягивается на величину пройденной части выработки (но не более 20м) с сохранением расстояния отставания вент, трубы от забоя не более 8.0м.

III этап: После проходки 20м горной выработки (аккумулятор вент, труб полностью растянут, расстояние вентиляционной трубы от забоя 8,0м),

производится разрыв вентстава, сокращение аккумулятора вент, труб и в разрыв монтируется венттруба длиной 20м, которая соединяется с вентиляционным трубопроводом с одной стороны и аккумулятором венттруб - с другой.

Далее цикл повторяется.

Примечание: Сокращение аккумулятора вент, труб, разрыв вент, става и монтаж вент, трубы длиной 20м производится в ремонтную смену с обязательным контролем за содержанием метана в забое. О производимых работах горный мастер или звеньевой должен в обязательном порядке предупредить диспетчера АГЗ.

Мероприятия по проведению выработки в зонах неустойчивой кровли и геологических нарушениях:

1. При проведении выработок в зонах с неустойчивой кровлей производится тщательная оборка бортов и кровли и забоя выработки перед возведением крепи и в процессе крепления.

2. Производится ежесменный контроль за креплением при возведении крепи и ранее закрепленного участка выработки. Используя для бурения шпуров под анкера бурильные установки установленные на комбайне, работающий на них рабочий должен находится на специальных площадках для анкерования, под защитой постоянной крепи.

3. При появлении в кровле выработки трещин и пустот необходимо изменить вид крепи и паспорт крепления с целью усиления крепи.

Для построения графика организации работ необходимо разобрать технологическую схему подготовки выработки, определить темпы её продвигания и установить перечень процессов и операций цикла, а также режим работы забоя. Далее следует произвести расчёт самого графика, т.е. определить трудоёмкость и время, необходимое для выполнения каждого процесса цикла, комплексную норму выработки, численность проходческой бригады.

Выбор и расчёт параметров организации работ в забое:

Для определения рациональных параметров организации работ по проведению выработок проходческим комбайном АБМ-20, рассматриваются следующие основные процессы: работа комбайна, крепление выработки, работа самоходного вагона по загрузке, транспортированию и выгрузке горной массы и материалов, прочие вспомогательные работы.

Технологические процессы при проведение выработки:

подготовительно-заключительные операции;

выемка угля;

погрузка горной массы;

операции по транспортировке горной массы;

выгрузка горной массы;

крепление выработки.

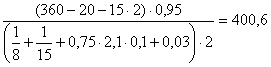

Продолжительность работы комбайна по выемки угля при проходке одного метра выработки:

(35)

(35)

где Sвыр- сечение выработки вчерне, м2;

γy - плотность угля, т/м3

Qк - производительность комбайна, т/мин

tзач - затраты время на зачистку забоя - время зачистки принимаем совмещенной операцией с отбойкой горной массы.

![]()

Продолжительность работ по креплению выработки.

Процесс бурения и установка анкеров в кровлю и борта выработки, время на крепление кровли и бортов проводимой выработки принять равным экспериментальным замерам, с учетом производительности бурильных установок АВМ-20

Таблица 14 – Длительность процессов проходки выработки

| Процессы | Время, сек. |

| Установка штанги в буровую каретку | 15 |

| Бурение шпура | 150 |

| Уборка штанги | 15 |

| Установка анкера в буровую каретку | 15 |

| Установка анкера в шпур | 30 |

| Перемешивание смолы | 30 |

| Выдержка анкера в шпуре | 30 |

| Опускание буровой каретки | 15 |

| Всего: | 300 |

Продолжительность операций по транспортированию грузов самоходным вагоном 10SC32

Продолжительность движения вагона:

(36)

(36)

где Lпрям, Lкрив и Lсл - длина прямолинейных, криволинейных участков и участка сложного профиля, м;

Vпрям ,Vкрив, Vсл - скорость движения вагона на различных участках выработки, м/мин;

Средние значения скорости движения вагона приведены в таблице 15.

Таблица 15 – Средние скорости движения самоходного вагона

| Тип участка | Скорость движения вагона, м/мин | |

| с грузом | порожняком | |

| Прямолинейный | 120 | 133 |

| Криволинейный | 15-25 | 20-40 |

| Сложного профиля | 10-15 | 10-15 |

Длина криволинейного участка при повороте в сбойку или из нее равна 6м.

Таким образом, среднее время на одну ходку вагона:

![]()

![]()

Количество циклов по транспортировке на 1 цикл проходки:

(37)

(37)

где: V изв.угля - объем угля извлекаемого при проходке;

V вагона - емкость кузова вагона с надставками;

к разр. - коэффициент разрыхления.

![]()

Продолжительность транспортировки на один цикл:

![]() (38)

(38)

![]()

Продолжительность операций по загрузке и выгрузке самоходного вагона.

Загрузка вагона горной массой осуществляется работающим по выемке комбайном:

![]() (39)

(39)

где Кзагр - коэффициент, учитывающий дополнительные затраты времени, не совмещенные с выемкой (зачистка свалившихся кусков угля, разравнивание массы по кузову и др.), 1,0-1,05.

![]()

Выгрузка горной массы из вагона осуществляется конвейером вагона.

, (40)

, (40)

где qвыгр - производительность конвейера вагона, 8 т/мин;

![]()

Продолжительность цикла проходки одного метра выработки.

![]() (41)

(41)

![]() (42)

(42)

где: tп.з. - затраты времени на подготовительно-заключительные операции, 5 мин;

tв.у. - затраты время на выемку угля, мин;

Т - затраты время на операции по транспортировке горной массы, мин;

tвыгр - затраты время на выгрузку горной массы, мин;

tпростоев – длительность простоев неучтенного оборудования (магистрального транспорта, вентиляторов и др.), 1-2, мин.

![]()

2.4.10 ТЭП в подготовительном забое

Производительность труда явочную и списочную численность рабочих в проходческой бригаде Nяв.бр. и Nсп.бр. определяют исходя из явочного состава проходческого звена:

Nяв.бр.= Пяв·Псм = 5·4 = 20; Nсп.бр.= Nяв.бр. ·Ксп.с.= 20 ·1,33 = 27.

где Пяв. – явочная численность проходческого звена, принимаемая исходя из трудоёмкости работ цикла;

Ксп.с. – коэффициент списочного состава.

В зависимости от принятого режима работы и других факторов коэффициент списочного состава:

Ксп.с. = Пр.д./(365-Пп-Пв-Помп.) ·Кув= 305/(365-8-80-36) ·0,95 = 1,33,

где Пр.д. – число рабочих дней в году; принимается равным 300-305 дней;

Пп, Пв, Помп. – соответственно число праздничных, выходных и дней отпуска рабочих в году;

Кув. – коэффициент, учитывающий неявку на работу по уважительным причинам.

Плановая производительность труда одного проходчика не выход (м/выход) и за месяц (м/месяц) соответственно:

Рпл.= Нкомп. ·Кв.н.; Рпл.мес.= Рпл. ·Nвых , (43)

где Nвых. – количество выходов одного проходчика (м/выход или м/чел. - смену).

Рмес.= Lмес./ Nсп.бр. · Nпов. = 600/27· 20 =1,1, (44)

где Nпов. – численность повременных рабочих, в расчётах принимается один дежурный электрослесарь в смену и других рабочих.

Стоимость поведения выработки.

Себестоимость работ по проходке одного погонный метр выработка представляет собой выраженные в денежной форме затраты, связанные с производством этих работ.

Расчёт стоимости одного погонного метра выработки включает расчёт затрат по заработанной плате, материалам, электроэнергии и амортизации.

Стоимость одного погонный метр выработки по элементу “Заработанная плата” складывается из заработанной платы рабочих со сдельной оплатой труда (сдельщиков), повременной оплаты труда (повременщики) и инженерно-технических работников (ИТР) участка:

- заработанная плата сдельщиков определяется по нормативной трудоёмкости работ и комплексной расценке.

Комплексная расценка:

Pкомп. = Σа i·Ti/Lц.

Все расчеты по стоимости выполненных работ сводится в таблицы.

Таблица 16 - Стоимость одного погонного метра выработки по зарплате сдельщиков

| Профессия | Объём проходки за месяц, м/мес. | Комплексная расценка, руб/м | Сумма затрат, руб. | Коэф-т доплат | Общие затраты |

| ГРП | 600 | 109,8 | 13091,7 | 1,88 | 15709 |

| МПУ | 600 | 18,17 | 6541,2 | 1,88 | 7849 |

| Проходчик | 600 | 225,25 | 35475 | 1,88 | 56760 |

| Проходчик | 600 | 179,4 | 3946,8 | 1,88 | 6315 |

| Проходчик | 600 | 159,69 | 2417,21 | 1,88 | 3868 |

| эл. слесарь подземный | 600 | 25,71 | 9255,6 | 1,88 | 12958 |

| эл. слесарь подземный | 600 | 22,54 | 16228,8 | 1,88 | 22720 |

| ИТОГО | 600 | 86956,3 | 126179 |

Ссд. = Σобщ.затрат./Lмес. = 126179/600 = 210,3.

Таблица 17 - Стоимость по заработанной плате повременщиков Спов.

| Должность | Пяв. | Ксп.с | Nсп. | Должность оклад, руб. | Кдоп. | Сумма затрат, руб. |

| Начальник участка | 1 | 1,25 | 1 | 19 500 | 1,7 | 33150 |

| Зам. начальника участка | 1 | 1,25 | 1 | 14800 | 1,4 | 20720 |

| Пом. начальника участка | 1 | 1,25 | 1 | 12900 | 1,25 | 16125 |

| Механик участка | 1 | 1,25 | 1 | 15200 | 1,5 | 22800 |