Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Курсовая работа: Анализ и оптимизация технологического режима работы добывающей скважины № 1263, Объект АС10, Месторождение Лянторское

Курсовая работа: Анализ и оптимизация технологического режима работы добывающей скважины № 1263, Объект АС10, Месторождение Лянторское

Пермский государственный технический университет

Горно-нефтяной факультет

Кафедра разработки нефтяных и газовых месторождений

Курсовой проект

Тема: "Анализ и оптимизация технологического режима работы добывающей скважины № 1263, Объект АС10, Месторождение Лянторское"

Учебная дисциплина: "Эксплуатация нефтяных и газовых скважин"

Выполнил: студент гр. РНГМ-05-2

Валиуллин А.В

Проверил: Илюшин П.Ю.

г. Пермь, 2009 г.

Содержание

Введение

1. Геолого-промысловая характеристика и состояние разработки залежи

2. Технологическая часть

2.1 Анализ технологических режимов и условий эксплуатации добывающих скважин

2.2 Расчет процесса освоения скважины. Анализ данных исследований. Характеристика призабойной зоны

2.2.1 Расчет процесса освоения скважины

2.2.1.1 Прямая закачка

2.2.1.2 Обратная закачка

2.2.2 Характеристика призабойной зоны пласта

2.3 Расчет условий фонтанирования скважины. Расчет распределения давления в эксплуатационной колонне и колонне НКТ

2.3.1 Расчет условий фонтанирования скважины при текущих и начальных условиях

2.3.2 Расчет распределения давления в эксплуатационной колонне и колонне НКТ

2.4 Технико-экономическое обоснование способа эксплуатации скважины выбор скважинного оборудования и режима его работы

Заключение

Список литературы

Приложение

В курсовом проекте описаны геолого-промысловая характеристика и состояние разработки Лянторского месторождения на 01.10.2009 г., а также проанализирован фонд добывающих скважин и решены задачи освоения, исследования и обоснования способа эксплуатации добывающей скважины № 1263.

1. Геолого-промысловая характеристика и состояние разработки залежи

Лянторское месторождение расположено в Сургутском районе Тюменской области Ханты-Мансийского автономного округа, в среднем течении реки Пим, с 49 по 163 км от устья. Ближайшими населёнными пунктами являются город Лянтор, расположенный на территории месторождения, и посёлок Нижний Сортым – 60 км к северу от него. Наиболее крупный населённый пункт город Сургут, который расположен в 75 км к юго-востоку от Лянторского месторождения. Месторождение находится в зоне деятельности ОАО "Сургутнефтегаз".

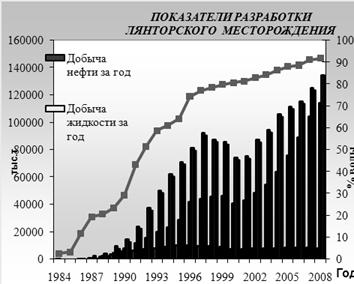

Лянторское месторождение введено в разработку в 1978 году. Нефтегазоносность месторождения связана с отложениями нижнего мела: нефтегазонасыщенные пласты АС-9, АС-10, АС-11, нефтенасыщенные – БС-82, БС-18. Пласты АС-9, АС-10, АС-11 объединены в один объект АС. Объект БС включает разрабатываемую залежь пласта БС-18, эксплуатация которого ведется одной скважиной

Запасы нефти, свободного и растворенного газа утверждены ГКЗ СССР в 1987 году в количестве: геологические запасы нефти категории С1 – 108,7 млн.т, категории С2 – 105,2 млн.т, извлекаемые категории С1 – 48,5 млн.т, категории С2 – 39,8 млн.т. Геологические запасы растворенного газа категории С1 утверждены в объеме 24,7 млрд.м3, категории С2 – 18,7 млрд.м3, извлекаемые соответственно 11,0 млрд.м3 и 7,2 млрд.м3. Запасы свободного газа категории С1 оценивались в 4,3 млрд.м3, категории С2 – 7,4 млрд.м3.

В геологическом строении месторождения принимают участие породы палеозойского складчатого фундамента и терригенные песчаноглинистые отложения платформенного мезо-кайнозойского осадочного чехла.

Палеозойский фундамент и полный разрез платформенных отложений, включающий в себя и отложения юрской, меловой, палеогеновой и четвертичной систем, вскрыт на Лянторском месторождении скважиной 17. Общая толщина осадочного чехла в этой скважине составляет 3144 метра.

Палеозойский фундамент.

Породы палеозойского фундамента представлены порфиритом базальтовым, темно-серым и темно-зеленым, с прожилками и включениями кальцита и других минералов. Вскрытая толщина пород фундамента составляет 56 метров.

Кора выветривания.

Образования коры выветривания в пределах Сургутского района имеют площадное распространение. Они вскрыты почти во всех скважинах, пробуренных до палеозойского основания. По положению в разрезе возраст условно принимается триасовым. Литологически кора выветривания представлена выветрелыми порфиритами, разбитыми трещинами, заполненными кальцитом. Толщина коры выветривания достигает 15 метров.

Юрская система.

Отложения юрской системы несогласно залегают на породах коры выветривания всеми тремя отделами: верхним, средним и нижним. Нижний и средний отделы сложены близкими по генезису породами, выделяемыми в тюменскую свиту, в составе верхнего отдела выделяются абалакская и баженовская свиты.

Тюменская свита сложена чередованием аргиллитов, алевролитов и песчаников.

Аргиллиты темно-серые, плотные, крепкие с многочисленными включениями обуглившихся растительных остатков, местами битуминозные. Алевролиты серые и светло-серые, участками глинистые, волнисто-горизонтально-слоистые за счет прослоев и линз песчаника. Песчаники серые, мелко и разнозернистые, крепкие, слюдистые, кремнисто-глинистые. Наблюдаются обильные включения растительных остатков, небольшой мощности, прослойки угля. Толщина Тюменской свиты достигает 340 м.

Абалакская свита, нижняя часть верхнего отдела сложена аргиллитами темно-серыми, плотными, слюдистыми, алевритистыми прослоями известковистыми, содержащими глауконит, обломки фауны аммонитов, пелеципод, фараминифер верхнеюрского возраста. Толщина отложений абалакской свиты изменяется от 25 до 68 метров.

Баженовская свита представлена аргиллитами темно-серыми до черных с коричневым оттенком, битуминозными, листоватыми, с включениями обломков фауны, стяжений пирита, с обильным растительным детритом. Толщина свиты 15-30 метров.

Меловая система.

Отложения меловой системы в изучаемом районе представлены двумя отделами: нижним и верхним, нижний отдел включает в себя мегионскую, вартовскую, алымскую и нижнюю часть покурской свиты; верхний- верхами покурской, кузнецовской, березовской и ганькинской свит.

Мегионская свита согласно залегает на битуминозных аргиллитах баженовской свиты, включает в себя остатки берриасского и нижней части валанжинского яруса.

В низах свиты выделяется ачимовская толща, сложенная в основном, песчано-алевритовыми породами с прослоями аргиллитов. Песчаники и алевролиты серые и светло-серые, мелкозернистые, глинистые с редкими прослоями известковых песчаников. Ачимовская толща перекрывается мощной толщей аргиллитов темно-серых и серых плотных, слюдистых, иногда известковистых. В верхней части мегионской свиты выделяется песчаный пласт БС10, который на Лянторском месторождении существенно заглинизирован. Толщина мегионской свиты 270-320 метров.

Вартовская свита включает в себя осадки верхне-валанжин-сетерив-барремского возраста и в пределах месторождений вскрыты всеми пробуренными скважинами. Нижняя часть вартовской свиты представлена переслаиванием аргиллитов темно-серых, плотных, слюдистых и песчаников светло-серых, мелкозернистых, глинистых, слюдистых. В верхней части вартовской свиты выделяются песчаные пласты АС9, АС10 и АС11, являющиеся на Лянторском месторождении промышленно нефтегазоносными. Толщина вартовской свиты 430 - 450 метров.

Алымская свита включает в себя осадки нижнеаптского возраста, представлены аргиллитами темно-серыми, в средней части почти черными, плотными, крепкими, слюдистыми, прослоями известковистыми. В нижней части встречаются линзовидные тончайшие прослойки песчаников. Толщина алымской свиты изменяется от 130 до 170 метров.

Покурская свита выделена в объеме осадков верхне-альб-сеноманского возраста, представлены неравномерным переслаиванием алеврито-песчаных пластов с глинистыми.

Кузнецовская свита. Морские отложения отделены от континентальных сеноманских отложений и выделяются в составе кузнецовской свиты. Представлены они пачкой глин темно-серых с зеленоватым оттенком, плотных, аргиллитоподобных, с включениями глауконита. Встречаются обломки фауны, толщина свиты 25-35 метров.

Березовская свита. Отложения свиты разделяются на две подсвиты: нижнеберезовскую (коньяк-сантонский ярусы) и верхнеберезовскую (кампанский ярус). Нижняя подсвита представлена глинами серыми и светло-серыми, слабоалевритовыми, опоковидными, прослоями переходящими в опоки-алевритистые.Толщина нижнеберезовской свиты 35-130 метров, верхнеберезовская свита сложена глинами серыми, зеленовато-серыми, однородными, слабоалевритистыми, толщина 35-70 метров.

Ганькинская свита. Отложения заканчивают разрез меловых отложений. Литологически маастрихт-датские отложения довольно однообразны. Весь разрез представлен глинами серыми, зеленовато-серыми, иногда голубоватыми, известковистыми прослоями, переходящими в мергели. Встречаются включения глауконита, пирита и обломков фауны. Толщина свиты 55-80 метров.

Палеогеновая система.

Разрез палеогеновых образований представлен мощной толщей осадков палеоценового, эоценового, и олигоценового возрастов. В составе палеогеновой системы выделяется ряд свит: талицкая (палеоцен), люлинворская (эоцен), тавдинская, атлымская, новомихайловская, туртасская (олигоцен).

Талицкая свита. Отложения свиты мало отличаются от вышеописанных пород верхнего мела. Она сложена глинами темно-серыми, в верхней части алевритистыми с прослоями тонкозернистого кварцевого алевролита, отмечается глауконит. Толщина свиты 85-120 метров.

Люлинворская свита представлена глинами серыми и светло-серыми и зеленоватым оттенком, в нижней части опоковидными, переходящими в глинистые опоки, в верхней части опоковидными, переходящими в глинистые опоки, в верхней части прослоями диатомовые. Толщина свиты 180-220 метров.

Тавдинская свита сложена глинами зеленовато-серыми, зелеными, голубовато-серыми, вязкими, жирными с линзами и присыпками тонкозернистого кварцевого песка, включениями сидерита, известняка. Толщина свиты 130-150 метров.

Атлымская свита представлена песками светло-серыми почти белыми, преимущественно кварцевыми, мелкозернистыми, с прослоями глин буровато-серых, алевритистых и прослоями бурых углей. Толщина свиты 90-100 метров.

Новомихайловская свита приурочена к олигоцену, представлена чередованием глин буровато-серых, песков и алевролитов серых, светло-серых с прослоями бурых углей. Толщина свиты 75-80 метров.

Туртасская свита завершает разрез третичных осадков породы свиты, представлены глинами зеленовато-серыми, плотными с прослоями песка и алеврита, с включениями углистых остатков. Толщина осадков 30-35 метров.

Четвертичная система.

На размытой поверхности палеогеновых образований залегают отложения четвертичной системы, представленные в основном песками серыми, зеленовато-серыми с прослоями алевритистых глин. Выше залегают озерно-аллювиальные глины серые, коричневато-серые, морские глины с валунами, гальками и гравием, озерно-ледниковые образования. Современные осадки представлены пойменным аллювием и покровными отложениями. Общая толщина четвертичных отложений составляет около 100 метров.

Нефтегазоносность Лянторского месторождения связана с отложениями нижнего мела и средней юры.

В подсчете 1984 г. запасы оценивались по пяти объектам - АС9, АС10, АС11, БС81, БС82 [1]. В процессе доразведки были установлены залежи в трех пластах ачимовской пачки нижнего мела и пласте ЮС2 средней юры.

Таким образом, в разрезе Лянторского месторождения были выделены следующие залежи нефти: газонефтяные - в пластах АС9, АС10, АС11, нефтяные - в пластах БС81, БС82, БС16-17, БС18, БС19-20, ЮС2.

По признаку преобладания газо- и нефтенасыщенных частей основных продуктивных пластов АС9-11 Лянторское месторождение является нефтегазовым, по геологическому строению - сложнопостроенным.

На 1.10.2008 года фонд добывающих скважин по обьекту составил 3291 действующих скважин (16 фонтанных и 3275 насосных) и 236 бездействующих. Почти весь фонд работает насосным способом (99,5%), в основном электроцентробежными насосами (95,6%).

Фонд нагнетательных составил 1348 скважин , в том числе 1224 действующих (90,8%), 123 бездействующих и 1 скважина в освоении

Основной причиной бездействия добывающих скважин является остановка скважин из-за высокой обводненности

По состоянию на 1.01.2008 г. Накопленная добыча составила нефти и газового конденсата составилы 203,2 млн.т., в т.ч. нефти – 6648 тыс. т, 133,8 млн.т. жидкости (проект – 121,3 млн.т), обводненность продукции составила 95%(прокт – 94,6)

2.1 Анализ технологических режимов и условий эксплуатации добывающих скважин

На 1 января 2008 года эксплуатационный фонд НГДУ "Лянторнефть" составил 3696 скважин, в том числе 3619 скважин – Лянторское месторождение, 77 скважин – Маслиховское. Добычу нефти осуществляли 7 цехов по добыче нефти и газа на Лянторском и Ларкинском , 1 на Маслиховском , Санинском , Назаргалеевском и один участок по добыче нефти и газа на Западно-Камынском и Северо-Селияровском месторождениях. За 2008 год добыто 8479,385 тыс.т нефти, что на 13,231 тыс.т больше задания, и на 328,385 тыс.т больше гос. заказа. Эксплуатация осуществлялась преимущественно механизированным способом: электроцентробежными насосами – 85,98% (3178 скважин), штанговыми глубинными насосами – 7,90% (292 скважин), фонтанным способом – 6,11% (226 скважин).

Неработающий фонд сократился на 79 скважин и составил на 1.01.2008 год 417 скважин. Средний дебит одной скважины по жидкости составил 65,1 т/сут, по нефти 7,2 т/сут, в 2002 году был 56,2 т/сут и 7,4 т/сут соответственно. Обводненность по Лянторскому месторождению выросла на 1,82% и составила 89,0%. Фонд скважин с обводнённостью более 90% увеличился на 360 скважин и составил 2005 против 1645 на 1.01.2008 г.

Фонд нагнетательных скважин составил 1219 скважин, в том числе эксплуатационный фонд – 1038 скважины, неработающий фонд – 181 скважин.

Динамика изменения действующего фонда и фонда добывающих скважин показана в табл. 3.1.

Таблица 3.1 Динамика изменения действующего фонда и фонда добывающих скважин за 2005 –2008 гг.

| № п/п | Год | Фонд добывающих скважин | Средне действующий фонд | В % к добывающему фонду |

| 1 | 2005 | 3576 | 2990 | 83,6 |

| 2 | 2006 | 3606 | 3065 | 84,9 |

| 3 | 2007 | 3646 | 3245 | 89,0 |

| 4 | 2008 | 3696 | 3389 | 91,7 |

За последние годы, как видно из приведенной таблицы, произошло увеличение среднедействующего фонда и фонда добывающих скважин. За 4 года (2005 – 2008 гг.) среднедействующий фонд увеличился на 399 скважин. Фонд добывающих скважин увеличился на 120 скважин.

По сравнению с 2007 годом среднедействующий фонд скважин увеличился на 144 скважин и составил 3389 скважин (91,7% добывающего фонда). Фонд добывающих скважин увеличился на 50 и составил 3696 скважин.

Динамика показателей использования эксплуатационного фонда приведена в таблице 3.2.

Таблица 3.2. Динамика показателей использования эксплуатационного фонда

| Год | Коэффициент эксплуатации | Коэффициент использования | МРП |

| 2005 | 0,946 | 0,756 | 411 |

| 2006 | 0,956 | 0,817 | 427 |

| 2007 | 0,96 | 0,855 | 444 |

| 2008 | 0,965 | 0,878 | 466 |

Как видно из приведенной таблицы за последние годы произошло увеличение показателей использования эксплуатационного фонда. За 4 года (2005 – 2008 гг.) коэффициент эксплуатации вырос на 0,019, коэффициент использования повысился на 0,122, межремонтный период увеличился на 55 суток.

По сравнению с 2007 годом коэффициент эксплуатации повысился на 0,05 и составил 0,965. Коэффициент использования увеличился на 0,023 и составил 0,878. Межремонтный период скважин повысился на 22 и составил 466 суток.

Анализ фонда скважин, оборудованных УЭЦН

По состоянию на 01.01.2008г. 3178 скважин Лянторского месторождения оборудованы УЭЦН (86% эксплуатационного фонда). Добыча нефти установками ЭЦН в 2008 году увеличилась по сравнению с 2007 годом на 163225 т и составила 811235 т (в 2007 году – 794133 т).

Состояние эксплуатационного фонда скважин, оборудованных УЭЦН на 01.01.2008г. приведено в табл. 3.3.

Таблица 3.3 Состояние фонда скважин, оборудованных УЭЦН

| Типоразмер УЭЦН | Экспл. фонд | Действ. фонд | Дающий Фонд | Простой | Бездействие | Неработ.фонд |

| УЭЦН-50 | 1863 | 1751 | 1705 | 46 | 112 | 164 |

| УЭЦН-80 | 603 | 596 | 589 | 7 | 7 | 14 |

| УЭЦН-125 | 244 | 244 | 237 | 7 | - | 7 |

| УЭЦН-200 | 33 | 33 | 33 | - | - | - |

| УЭЦН-250 | 17 | 17 | 17 | - | - | - |

| УЭЦН-400 | 6 | 6 | 6 | - | - | - |

| УЭЦН-500 | 1 | 1 | 1 | - | - | - |

| УЭЦН-25,30 | 132 | 98 | 92 | 6 | 34 | 40 |

| FS | 53 | 53 | 52 | 1 | - | 1 |

| ODI | 186 | 186 | 186 | - | - | - |

| Всего | 3178 | 3015 | 2942 | 73 | 163 | 236 |

На 01.01.2008 г. в действующем фонде находится 3015 скважин, что составляет 94,9% от эксплуатационного фонда. Дающий фонд составляет 92,6% от эксплуатационного фонда (2942 скважины). Неработающий фонд составил 236 скважин (7,4% эксплуатационного фонда). В простое – 73 скважины, в бездействии 163 скважины, скважин в освоении на 01.01.2008г. – нет.

Неработающий фонд составляют в основном скважины, оборудованные УЭЦН-50, УВННП-25, УЭЦН-30. При этом 30,3% скважин, оборудованных УЭЦН-25,30, находятся в неработающем фонде, когда только 8,8% скважин, оборудованных УЭЦН-50, находятся в неработающем фонде.

Коэффициент использования фонда в 2008 году увеличился по сравнению с 2007 годом (0,856) на 0,023 и составил 0,879. Коэффициент эксплуатации в 2008 году увеличился по сравнению с 2007 годом (0,958) на 0,01 и составил 0,968.

Применяемые на месторождении типоразмеры УЭЦН приведены в таблице 3.4.

Таблица 3.4 Распределение УЭЦН по типоразмерам

| № п/п | Типоразмер УЭЦН | Напор, м | Подача, м3/сут | Число скважин |

| 1 |

ЭЦН-25-30 |

1500 1600 1850 |

12-35 | 132 |

| 2 | ЭЦН-50 |

1300 1550 1700 |

25-70 | 1863 |

| 3 | ЭЦН-80 |

1200 1550 1800 |

60-115 | 603 |

| 4 | ЭЦН-125 |

1200 1300 1500 |

105-165 | 244 |

| 5 | ЭЦН-200 |

1200 1400 |

150-265 | 33 |

| 6 | ЭЦН-250 |

1200 1700 |

195-340 | 17 |

| 7 | ЭЦН-400 |

1050 1100 |

300-440 | 6 |

| 8 | ЭЦН-500 |

1000 1200 |

430-570 | 1 |

| 9 |

"CL" FS-300 FS-320 |

1600 900 |

10-60 20-60 |

186 |

| 10 |

"ODI" R-5 R-7 R-9 R-12 R-16 R-32 |

1600 1350 |

20-60 60-100 |

53 |

Согласно приведенной выше таблице, наиболее часто применяются ЭЦН-50, они составляют 58,62% от анализируемого фонда (1863 шт.). ЭЦН-80 составляют 18,97% (603 шт.), ЭЦН-125 - 7,7 % (244 шт.), ЭЦН-20,25,30 – 3,74%, а также применяются установки импортного производства фирмы ODI – 5,85% (186 шт.) и CENTRILIFT- 1,66% (53 шт.) от общего их количества (рис. 3).

Технологические характеристики эксплуатации УЭЦН по месторождению меняются, некоторые в значительной мере, например дебит по жидкости и обводненность. Некоторые характеристики эксплуатации приведены в таблице 3.5.

Таблица 3.5 Технологические характеристики эксплуатации УЭЦН

| Тип оборудования | Глубина спуска (средняя), м | Средний дебит, м3/сут | Обводненность, % |

| ВНН-25 | 1720 | 23 | 48,4 |

| ЭЦН-30 | 1740 | 27,9 | 73 |

| ЭЦН-50 | 1680 | 43,2 | 83,9 |

| ЭЦН-80 | 1660 | 78,1 | 84,1 |

| ЭЦН-125 | 1640 | 115,4 | 88 |

| ЭЦН-200 | 1600 | 187 | 88,6 |

| ЭЦН-250 | 1640 | 238 | 91,4 |

| ЭЦН-400 | 1550 | 392 | 93,2 |

| ЭЦН-500 | 1480 | 443 | 94 |

| " CL " | 1760 | 49,24 | 82,69 |

| " ODI " | 1740 | 70,9 | 84,82 |

Так как обводненность продукции является фактором, существенно влияющим на работы УЭЦН, в связи с этим необходимо проанализировать распределение скважин по обводненности продукции. Скважины дающие продукцию с обводненностью от 0 до 50% составляют 0,15% от анализируемого фонда, от 50 до 80 - 4,15%, от 80 до 90 – 95,09%, от 90 до 99,9 – 0,75 %. Обводнённость продукции скважин, оборудованных установками ЭЦН, повысилась с 87,8% в 2003 году до 89,15% в 2004 году.

Рассмотрим теперь распределение скважин по дебиту Средние дебиты скважин изменяются в пределах от 18,5 до 443 м3/сут (по жидкости). Большинство скважин работают с дебитом до 50 м3/сут – 65,7%, от 50 до 100 м3/сут – 24,82%, а с дебитами от 100 до 443 м3/сут – 8,84 %.

Все сопутствующие графики и таблицы представлены в приложении.

| Данные по скважине: | ||

| Нс(Lc) | 2351 | м |

| Dэкс | 146 | мм |

| dэкс | 130,4 | мм |

| Dнкт | 73 | мм |

| dнкт | 62 | мм |

| Pпл тек | 19,1 | МПа |

| Pпл нач | 21 | МПа |

| ρб.р. | 1,109 | г/см3 |

| nв | 0,746 | д.ед. |

| Hдин | 1059 | м |

| Pбуф | 1,5 | МПа |

| Pзатр | 2,0 | МПа |

| ρпл вода | 1008 | кг/м3 |

| Pнас | 14,5 | МПа |

| ρг | 0,758 | кг/м3 |

| ρн д | 903 | кг/м3 |

| ρн пл | 843 | кг/м3 |

| Pзаб дин | 15,3 | МПа |

| Pзаб стат | 23,5 | МПа |

| Qж | 52 | м3/сут |

| h | 8 | м |

| Кпрод | 1,4 | м3/(сут*МПа) |

| bн | 1,115 | д.ед. |

| μн | 4,2 | мПа*с |

| k | 0,109 | мкм2 |

2.2 Расчет процесса освоения скважины. Анализ данных исследований. Характеристика призабойной зоны

2.2.1 Расчет процесса освоения скважины

Исходные данные:

| Величина | Значение | Ед. измер. |

| Hc | 2351 | м |

| Dнкт | 0,073 | м |

| dнкт | 0,062 | м |

| Dэкс | 0,146 | м |

| dэкс | 0,1304 | м |

| ρб.р. | 1109 | кг/м3 |

| ρж.з. | 911 | кг/м3 |

| μж.з. | 4,2 | мПа*с |

| Pпл нач | 21 | МПа |

Решение:

Освоением скважины называется процесс вызова притока жидкости из пласта к забою скважины после окончания её бурения или ремонта, когда скважина во избежание открытого фонтанирования заполнена "тяжёлой жидкостью" - буровым раствором или солёной водой, которые обеспечивают давление на забое скважины (Рзаб), превышающее величину пластового давления (Рпл).

Наиболее распространённым видом освоения скважины является замена "тяжёлой жидкости" более "лёгкой", именуемой "жидкость замещения", и способствующей созданию перепада (разности) между пластовым и забойным давлениями – как условия притока жидкости:

![]()

Рассматриваемая скважина заполнена глинистым раствором плотностью 1109 кг/м3.

В первую очередь

необходимо выбрать вид жидкости замещения, удовлетворяющий условию притока

жидкости. Если ствол скважины полностью заполнить этой жидкостью, то её

плотность rжз определится из соотношения: ![]()

Очевидно, что проще всего использовать в качестве жидкости замещения дегазированную нефть данной залежи плотностью rнд = 903 кг/м3 и заполнить ствол скважины дегазированной нефтью полностью.

Закачка жидкости замещения будет производиться агрегатом

Табл.3

| Передача | Подача, л/с | Давление, МПа | Подача, л/с | Давление, МПа | Подача, л/с | Давление, МПа | Подача, л/с | Давление, МПа | Подача, л/с | Давление, МПа |

| при диаметре сменных цилиндрических втулок, мм | ||||||||||

| 80 | 90 | 100 | 115 | 127 | ||||||

| Азинмаш – 32м | ||||||||||

| I | - | - | - | - | - | - | - | - | 3,16 | 16,0 |

| II | - | - | - | - | - | - | - | - | 4,61 | 10,9 |

| III | - | - | - | - | - | - | - | - | 7,01 | 7,2 |

| IV | - | - | - | - | - | - | - | - | 10,2 | 4,3 |

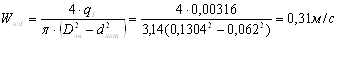

Данный агрегат имеет четыре передачи, отличающиеся напорами и расходами жидкости, выбираем I передачу характеризующуюся подачей 3,16 л/с (0,00316 м3/сек).

2.2.1.1 Прямая закачка

Рассмотрим случай прямой закачки, т.е. когда более лёгкая жидкость нагнетается в НКТ, а тяжелая жидкость вытесняется по межтрубному пространству.

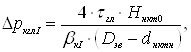

При расчетах этого

процесса необходимо определить потери на трение при движении глинистого

раствора и нефти в НКТ и в затрубном пространстве (![]() ).

).

Глинистый раствор вязкопластичная жидкость, то для оценки пластической вязкости η и предельного динамического напряжения сдвига τ0 используем формулы Б.С. Филатова:

![]()

![]()

Рассчитаем критическую скорость в трубе:

![]()

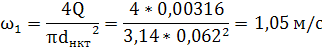

Фактическую скорость бурового раствора в трубе:

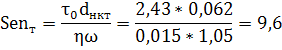

Рассчитаем параметр Сен-Венана – Ильюшина:

По графику [1, c.76,

рис.3.1] определяем коэффициент ![]()

Так как ![]() , режим движения

ламинарный, следовательно, потери на трение в трубе определяем по формуле:

, режим движения

ламинарный, следовательно, потери на трение в трубе определяем по формуле:

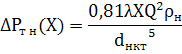

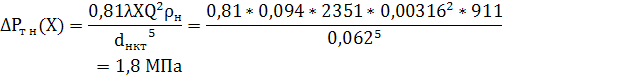

Для определения потерь на трение при движении в трубе нефти воспользуемся уравнением Дарси – Вейсбаха:

![]() – коэффициент

гидравлического сопротивления.

– коэффициент

гидравлического сопротивления.

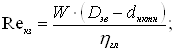

Рассчитаем число Рейнольдса:

![]()

При ![]() коэффициент

гидравлического сопротивления вычисляем по формуле Кольбрука:

коэффициент

гидравлического сопротивления вычисляем по формуле Кольбрука:

![]()

Соответственно потери на трение в трубе при движении нефти состявят:

Расчет потерь на трение в кольцевом пространстве

Рассчитывается критическая скорость движения жидкости замещения в кольцевом зазоре

![]()

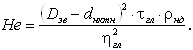

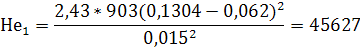

где Reкр – критическое число Рейнольдса, характеризующее смену режима течения жидкости в кольцевом зазоре и определяемое по формуле

![]()

где He = Re×Sen – параметр Хёдстрема.

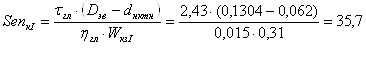

Параметр Сен-Венана – Ильюшина для кольцевого зазора записывается в виде

![]()

а число Рейнольдса

и тогда параметр Хёдстрема

Средняя скорость движения жидкости замещения в кольцевом зазоре

Параметр Хедстрема

Критическое число Рейнольдса

![]()

Число Рейнольдса при движении глинистого раствора

![]()

Так как Reгл 1< Reкр 1, то режим движения структурный

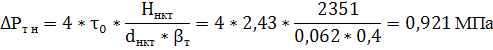

Потери давления на трение в кольцевом зазоре при движении бурового раствора определяются по формуле

где brI – коэффициент, зависящий от параметра Сен-Венана-Ильюшина, который для случая движения жидкости по кольцевому зазору определяется по формуле

по графику рис.3.1. [5] brI = 0,60

![]() МПа.

МПа.

Для жидкости замещения

![]()

потери давления на трение

поскольку ReжзI = 3682> Reкр = 2320,

![]()

и согласно

![]() МПа.

МПа.

Суммарные потери напора на трение в кольцевом зазоре при закачке жидкости замещения на первой передаче составят

![]() МПа;

МПа;

Весь процесс закачки

1). Расчёт расстояния x, на которое должна подняться жидкость замещения, считая от забоя, в кольцевом зазоре для случая, когда

![]() -

-

проверяется возможность неполного заполнения скважины жидкостью замещения в целях её экономии и сокращения времени освоения.

Давление на забое скважины в этом случае равно

![]()

Откуда

где Aкзгл и Aкжз – градиенты давления от гидравлических потерь при движении соответственно бурового раствора и жидкости замещения в кольцевом зазоре, Па/м, определяемые по формулам:

· для структурного режима бурового раствора

![]() Па/м,

Па/м,

· для структурного режима жидкости замещения

![]() Па/м

Па/м

и тогда

![]() м.

м.

2) Расчёт давления закачки при равенстве забойного и пластового давлений

![]()

= (1160-885)*9,8(1414,5-639)+0,544+0,38+0,105=2,1 МПа;

это давление обеспечивается агрегатом АзИНМАШ-32м на любой передаче.

3). Расчёт объёма закачиваемой жидкости.

Очевидно, что объём закачиваемой жидкости складывается из объёма НКТ

![]() м3

м3

и объёма части кольцевого зазора, заполненного жидкостью замещения

![]() м3,

м3,

![]() м3.

м3.

4).Расчёт продолжительности закачки жидкости замещения

![]() ч.

ч.

2.2.1.2 Обратная закачка

Забойное давление определяем

![]()

Откуда

![]() Па/м,

Па/м,

![]() Па/м

Па/м

![]()

![]()

Объем жидкости закачки

![]() м3,

м3,

Продолжительность закачки:

![]() ч.

ч.

Вывод: сравнивая показатели прямой и обратной закачки, я выбрал прямую закачку, так как объем закачивающей жидкости и время закачки меньше, чем у обратной.

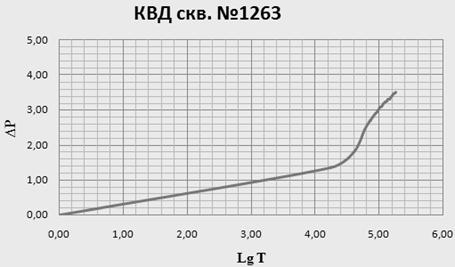

2.2.2 Характеристика призабойной зоны пласта

Для оценки состояния ОЗП определим скин – фактор по методике Ван - Эвердинга и Херста.

Исходные данные:

| Величина | Значение | Ед. измер. |

| q | 52 | м3/сут |

| μ | 4,2 | мПа*с |

| h | 8 | м |

| m | 0,25 | д.ед. |

| βн | 1,09*10-9 | 1/Па |

| βп | 3,6*10-10 | 1/Па |

| rc | 0,0665 | м |

| Rк | 250 | м |

Решение:

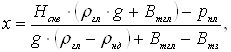

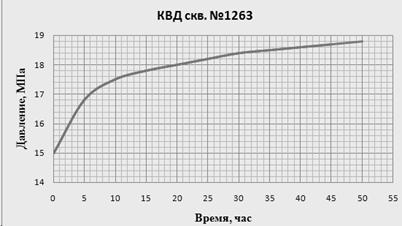

1. Строим КВД в координатах ΔP – Lg(T):

| Т, час | Р, МПа | ∆P, МПа | LgT |

| 20 | 18,00 | 2,70 | 4,86 |

| 22 | 18,10 | 2,80 | 4,90 |

| 24 | 18,20 | 2,90 | 4,94 |

| 26 | 18,24 | 2,94 | 4,97 |

| 28 | 18,38 | 3,08 | 5,00 |

| 30 | 18,40 | 3,10 | 5,03 |

| 32 | 18,47 | 3,17 | 5,06 |

| 34 | 18,52 | 3,22 | 5,09 |

| 36 | 18,55 | 3,25 | 5,11 |

| 38 | 18,59 | 3,29 | 5,14 |

| 40 | 18,60 | 3,30 | 5,16 |

| 42 | 18,64 | 3,34 | 5,18 |

| 44 | 18,70 | 3,40 | 5,20 |

| 46 | 18,75 | 3,45 | 5,22 |

| 48 | 18,79 | 3,49 | 5,24 |

| 50 | 18,80 | 3,50 | 5,26 |

2. Уклон прямолинейного участка:

![]()

Выбираем т. на прямой

![]()

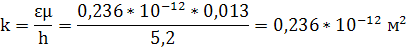

3. Гидропроводность:

4. Проницаемость

5. Пьезопроводность:

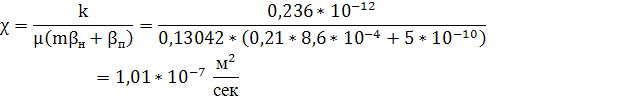

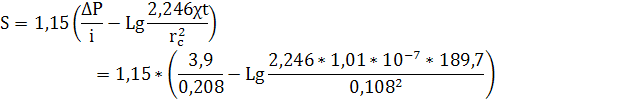

6. Вычисляем Скин – фактор:

![]()

Скин – фактор, параметр определяющий потери давления в ОЗП, отрицательный, следовательно, призабойная зона улучшена относительно удаленной зоны пласта, и проектирование мероприятий по интенсификации продуктивности скважины не требуется.

2.3 Расчет условий фонтанирования скважины. Расчет распределения давления в эксплуатационной колонне и колонне НКТ

2.3.1 Расчет условий фонтанирования скважины при текущих и начальных условиях

Исходные данные:

| Величина | Значение | Ед. измер. |

| Hс | 2351 | м |

| Pпл нач | 21 | МПа |

| Pпл тек | 19,1 | МПа |

| Dэкс | 0,146 | м |

| dэкс | 0,1304 | м |

| ρгл.р. | 1109 | кг/м3 |

| Dнкт | 0,073 | м |

| dнкт | 0,062 | м |

| ρн д | 903 | кг/м3 |

| Руст | 1,5 | МПа |

| Рнас | 14,5 | МПа |

| Г | 90 | м3/т |

| ρн пл | 843 | кг/м3 |

| n | 74,6 | % |

| ρв пл | 1008 | кг/м3 |

| Ya | 0,0029 | д.ед. |

| Yс1 | 0,9501 | д.ед. |

| Tпл | 65 | ˚С |

Решение:

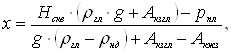

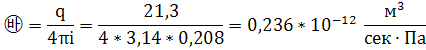

Минимальным забойным давлением фонтанирования называется такое давление, которое, если его пересчитать в высоту столба жидкости, то эта высота окажется больше глубины скважины, т.е. из скважины будет переливаться жидкость.

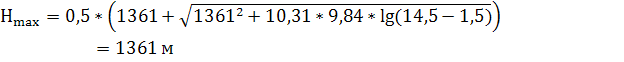

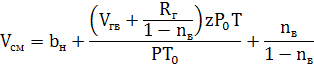

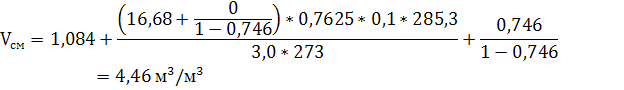

Рассчитаем минимальное забойное давление фонтанирования для текущих условий:

![]()

Объем выделившегося газа при давлении на устье 1,5 МПа, приходящийся на единицу массы дегазированной нефти, определим по формуле:

![]()

Давление насыщения при температуре 20 °С определим из соотношения:

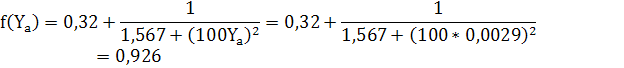

![]()

![]() – Функция состава газа

– Функция состава газа

![]()

![]()

Объем выделившегося газа при давлении на устье 1,5 МПа

![]()

Объём выделившегося

газа на башмаке подъемника равен нулю, т.к. ![]()

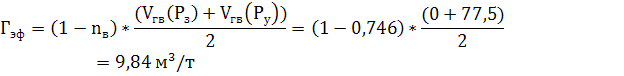

Эффективный газовый фактор определяем по формуле:

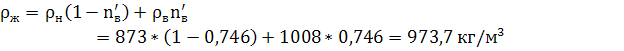

Максимальную длину подъемника определим по:

![]()

![]() – Средняя

плотность жидкости на длине газожидкостного подъемника.

– Средняя

плотность жидкости на длине газожидкостного подъемника.

Продукция скважины

обводнена ![]() . Определяем

среднюю плотность нефти:

. Определяем

среднюю плотность нефти:

![]()

![]()

![]()

![]()

При текущих условиях (![]() ), скважина

фонтанирует и прекратит фонтанировать при снижении забойного давления до 23 –

23,96 МПа.

), скважина

фонтанирует и прекратит фонтанировать при снижении забойного давления до 23 –

23,96 МПа.

Аналогичным образом,

рассчитаем минимальное забойное давление фонтанирования для начальных условий: ![]() .

.

![]()

2.3.2 Расчет распределения давления в эксплуатационной колонне и колонне НКТ

Исходные данные:

| Величина | Значение | Ед. измер. | СИ | |

| Тпл | 65 | ° С | 338 | К |

| Рнас | 14,5 | МПа | 14500000 | Па |

| Yc1 | 0,9501 | д.ед. | 0,4926 | д.ед |

| Ya | 0,0029 | д.ед. | 0,0535 | д.ед |

| Рпл тек | 19,1 | МПа | 19100000 | Па |

| Ру | 1,5 | МПа | 1500000 | Па |

| Г | 90 | м3/т | 90 | м3/т |

| ρнд | 903 | кг/м3 | 903 | кг/м3 |

| ρго | 1,02 | - | 1,02 | - |

| n | 74,6 | % | 0,746 | д.ед. |

| ρпл вода | 1008 | кг/м3 | 1008 | кг/м3 |

| Qж | 52 | м3/сут | 52 | м3/сут |

| dнкт | 0,062 | м | 0,062 | м |

| μ | 0,0042 | Па*с | 0,0042 | Па*с |

| Pзаб дин | 15,3 | МПа | 15300000 | Па |

| dэкс | 1304 | мм | 0,133 | м |

| Hс | 2351 | м | 2351 | м |

Решение:

Используя метод Ф. Поэтмана – П. Карпентера. Расчет ведем "сверху-вниз".

1. Задаем

шаг ![]() ,

, ![]() и определяем

число расчетных точек:

и определяем

число расчетных точек:

![]()

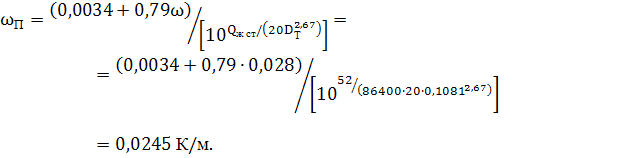

2. Рассчитываем температурный градиент потока

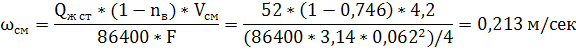

где ![]() - средний геотермический градиент скважины, Qж ст – дебит скважины по жидкости при

стандартных условиях; DТ –

внутренний диаметр колонны НКТ, м.

- средний геотермический градиент скважины, Qж ст – дебит скважины по жидкости при

стандартных условиях; DТ –

внутренний диаметр колонны НКТ, м.

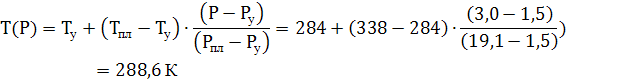

3. Определяем температуру на устье скважины

![]()

1.

Рассчитываем

температуру потока в рассматриваемых сечениях (точках) потока. Например, в

сечении, где ![]() , температура

будет:

, температура

будет:

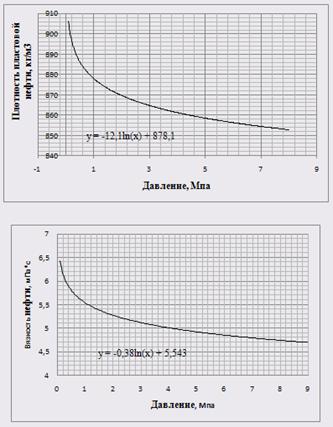

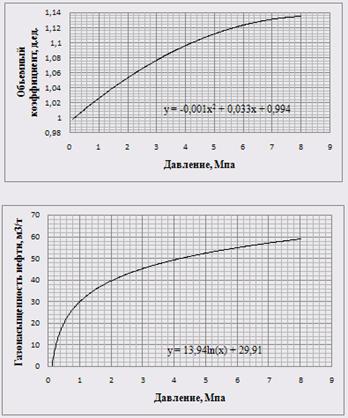

5. Используя данные исследования проб пластовой нефти, определяем физические параметры, соответствующие заданным давлениям

![]()

6. Вычислим коэффициент сверхсжимаемости газа Z, для этого определим приведенные параметры смеси газов:

![]() – относительная

по воздуху плотность смеси газов,

– относительная

по воздуху плотность смеси газов,

![]()

![]()

Коэффициент сверхсжимаемости газовой смеси при Р = 3,0 МПа:

При ![]() и

и ![]()

![]()

При ![]() и

и ![]()

7. Определяем удельный объем ГЖС при Р=3,0 МПа

8. Определяем удельную массу смеси при стандартных условиях

![]()

![]()

9. Рассчитываем идеальную плотность ГЖСм при Р=3,0 МПа

![]()

10. Определяем корреляционный

коэффициент ![]() :

:

![]()

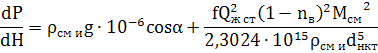

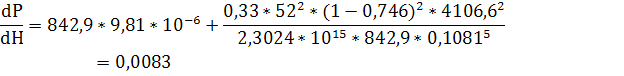

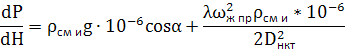

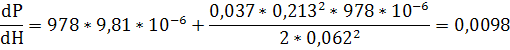

11. Вычисляем полный градиент давления при Р=3,0 МПа

13. Рассчитываем

приведенную скорость жидкости в сечении колонны, ![]() :

:

![]()

![]()

![]() – относительная

шероховатость, k = 0,262*10-3:

– относительная

шероховатость, k = 0,262*10-3:

![]()

Вычисляем ![]() - обратные

расчетным градиентам давления.

- обратные

расчетным градиентам давления.

Последовательно определяем положение сечений (точек) с заданными термодинамическими условиями газожидкостного потока:

![]()

Аналогичным образом вычисляем распределение давления "снизу – вверх", все данные расчетов сводим в таб.3.3.2.1 и таб.3.3.2.2.

Таб.3.3.2.1. Распределение давления в НКТ, расчет "сверху вниз"

| Р, Мпа | ρ, кг/м3 | μ, мПа*с | b | Г, м3/т | T ГЖС, К | Vгв, м3/т | Рпр | Тпр | Z | Vсм | Мсм, кг/м3 | f | Росм | dp/dH | dH/dp | H |

| 1,5 | 873,2 | 5,39 | 1,041 | 35,56 | 285,3 | 21,8 | 0,338 | 0,997 | 0,89 | 5,33 | 4106,6 | 0,09 | 770,3 | 0,0077 | 129,6 | 0,0 |

| 2,0 | 869,7 | 5,28 | 1,056 | 39,57 | 286,8 | 21,8 | 0,45 | 1,002 | 0,84 | 4,95 | 4106,6 | 0,09 | 828,9 | 0,0083 | 120,7 | 62,6 |

| 2,5 | 867,0 | 5,19 | 1,07 | 42,68 | 288,3 | 21,2 | 0,563 | 1,007 | 0,79 | 4,71 | 4106,6 | 0,09 | 871,7 | 0,0087 | 115 | 121,5 |

| 3,0 | 864,8 | 5,13 | 1,084 | 45,22 | 289,8 | 20,4 | 0,676 | 1,013 | 0,73 | 4,55 | 4106,6 | 0,09 | 903,3 | 0,0090 | 111,1 | 178,0 |

| 3,5 | 862,9 | 5,07 | 1,097 | 47,37 | 291,3 | 19,5 | 0,788 | 1,018 | 0,66 | 4,43 | 4106,6 | 0,09 | 927,2 | 0,0092 | 108,3 | 232,9 |

| 4,0 | 861,3 | 5,02 | 1,11 | 49,23 | 292,8 | 18,5 | 0,901 | 1,023 | 0,60 | 4,34 | 4106,6 | 0,09 | 945,6 | 0,0094 | 106,3 | 286,5 |

| 4,5 | 859,9 | 4,97 | 1,122 | 50,88 | 294,3 | 17,5 | 1,013 | 1,028 | 0,53 | 4,28 | 4106,6 | 0,09 | 959,5 | 0,0095 | 104,8 | 339,3 |

| 5,0 | 858,6 | 4,93 | 1,134 | 52,35 | 295,8 | 16,5 | 1,126 | 1,033 | 0,45 | 4,23 | 4106,6 | 0,09 | 970,1 | 0,0096 | 103,7 | 391,4 |

| 5,5 | 857,5 | 4,9 | 1,145 | 53,67 | 297,3 | 15,5 | 1,239 | 1,039 | 0,38 | 4,20 | 4106,6 | 0,09 | 978 | 0,0097 | 102,9 | 443,1 |

| 6,0 | 856,4 | 4,86 | 1,156 | 54,89 | 298,8 | 14,4 | 1,351 | 1,044 | 0,31 | 4,17 | 4106,6 | 0,09 | 983,8 | 0,0098 | 102,3 | 494,4 |

| 6,5 | 855,5 | 4,83 | 1,166 | 56,00 | 300,3 | 13,4 | 1,464 | 1,049 | 0,23 | 4,16 | 4106,6 | 0,09 | 988,1 | 0,0098 | 101,8 | 545,4 |

| 7,0 | 854,6 | 4,8 | 1,176 | 57,04 | 301,8 | 12,4 | 1,576 | 1,054 | 0,25 | 4,16 | 4106,6 | 0,09 | 986,4 | 0,0098 | 102 | 596,4 |

| 7,5 | 853,7 | 4,78 | 1,185 | 58,00 | 303,3 | 11,4 | 1,689 | 1,06 | 0,28 | 4,17 | 4106,6 | 0,09 | 985 | 0,0098 | 102,2 | 647,4 |

| 8,0 | 852,9 | 4,75 | 1,194 | 58,90 | 304,8 | 10,4 | 1,802 | 1,065 | 0,29 | 4,17 | 4106,6 | 0,09 | 983,8 | 0,0098 | 102,3 | 698,5 |

| 8,5 | 852,2 | 4,73 | 1,202 | 59,74 | 306,3 | 9,4 | 1,914 | 1,07 | 0,31 | 4,18 | 4106,6 | 0,09 | 982,9 | 0,0098 | 102,4 | 749,7 |

| 9,0 | 851,5 | 4,71 | 1,21 | 60,54 | 307,8 | 8,4 | 2,027 | 1,075 | 0,33 | 4,18 | 4106,6 | 0,09 | 982 | 0,0098 | 102,5 | 800,9 |

| 9,5 | 850,9 | 4,69 | 1,217 | 61,29 | 309,3 | 7,5 | 2,139 | 1,081 | 0,34 | 4,19 | 4106,6 | 0,09 | 981,3 | 0,0098 | 102,5 | 852,2 |

| 10,0 | 850,2 | 4,67 | 1,224 | 62,01 | 310,8 | 6,5 | 2,252 | 1,086 | 0,36 | 4,19 | 4106,6 | 0,09 | 980,6 | 0,0097 | 102,6 | 903,5 |

| 10,5 | 849,7 | 4,65 | 1,23 | 62,69 | 312,3 | 5,6 | 2,364 | 1,091 | 0,37 | 4,19 | 4106,6 | 0,09 | 980,1 | 0,0097 | 102,7 | 954,8 |

| 11,0 | 849,1 | 4,63 | 1,236 | 63,34 | 313,8 | 4,7 | 2,477 | 1,096 | 0,39 | 4,19 | 4106,6 | 0,09 | 979,6 | 0,0097 | 102,7 | 1006,1 |

| 11,5 | 848,6 | 4,61 | 1,241 | 63,96 | 315,2 | 3,8 | 2,59 | 1,101 | 0,40 | 4,19 | 4106,6 | 0,09 | 979,4 | 0,0097 | 102,7 | 1057,5 |

| 12,0 | 848,0 | 4,6 | 1,246 | 64,55 | 316,7 | 2,9 | 2,702 | 1,107 | 0,42 | 4,20 | 4106,6 | 0,09 | 978,9 | 0,0097 | 102,8 | 1108,9 |

| 12,5 | 847,5 | 4,58 | 1,25 | 65,12 | 318,2 | 2,0 | 2,815 | 1,112 | 0,43 | 4,20 | 4106,6 | 0,09 | 978,9 | 0,0097 | 102,8 | 1160,3 |

| 13,0 | 847,1 | 4,57 | 1,254 | 65,67 | 319,7 | 1,2 | 2,927 | 1,117 | 0,45 | 4,20 | 4106,6 | 0,09 | 978,7 | 0,0097 | 102,8 | 1211,7 |

| 13,5 | 846,6 | 4,55 | 1,257 | 66,19 | 321,2 | 0,3 | 3,04 | 1,122 | 0,46 | 4,20 | 4106,6 | 0,09 | 978,9 | 0,0097 | 102,8 | 1263,1 |

| 14,0 | 846,2 | 4,54 | 1,26 | 66,70 | 322,7 | 0,1 | 3,153 | 1,128 | 0,47 | 4,20 | 4106,6 | 0,09 | 978,5 | 0,0097 | 102,8 | 1314,5 |

| 14,5 | 845,7 | 4,53 | 1,262 | 67,19 | 324,2 | 0,0 | 3,265 | 1,133 | 0,49 | 4,20 | 4106,6 | 0,09 | 978 | 0,0097 | 102,9 | 1365,9 |

| 15,0 | 845,3 | 4,51 | 1,264 | 67,66 | 325,7 | 1,0 | 3,378 | 1,138 | 0,50 | 4,21 | 4106,6 | 0,09 | 976,6 | 0,0097 | 103 | 1417,4 |

Таб.3.3.2.2. Распределение давления в эксплуатационной колонне, расчет "Снизу вверх".

| Р, Мпа | ρ, кг/м3 | μ, мПа*с | b | Г, м3/т | T ГЖС, К | Vгв | Рпр | Тпр | Z | Vсм | Мсм, кг/м3 | f | Росм | dp/dH | dH/dp | H |

| 15,5 | 844,9 | 4,5 | 1,265 | 68,12 | 326,2 | 0 | - | - | - | 4,173 | 4224,9 | 0,01547 | 1012,4 | 0,0099 | 100,7 | 2351 |

| 15 | 845,3 | 4,51 | 1,264 | 67,66 | 324,6 | 0 | - | - | - | 4,187 | 1009,1 | 0,0099 | 101 | 2301 | ||

| 14,5 | 845,7 | 4,53 | 1,262 | 67,19 | 322,9 | 0,031 | 3,24 | 1,185 | 0,4212 | 4,199 | 1006,1 | 0,0099 | 101,3 | 2250 | ||

| 14 | 846,2 | 4,54 | 1,26 | 66,70 | 321,3 | 0,076 | 3,048 | 1,179 | 0,3962 | 4,197 | 1006,6 | 0,0099 | 101,3 | 2199 | ||

| 13,5 | 846,6 | 4,55 | 1,257 | 66,19 | 319,7 | 0,082 | 2,939 | 1,173 | 0,3821 | 4,194 | 1007,3 | 0,0099 | 101,2 | 2149 | ||

| 13 | 847,1 | 4,57 | 1,254 | 65,67 | 318,0 | 0,574 | 2,83 | 1,167 | 0,3679 | 4,193 | 1007,6 | 0,0099 | 101,2 | 2098 | ||

| 12,5 | 847,5 | 4,58 | 1,25 | 65,12 | 316,4 | 1,078 | 2,721 | 1,161 | 0,3537 | 4,191 | 1008,2 | 0,0099 | 101,1 | 2048 | ||

| 12 | 848,0 | 4,6 | 1,246 | 64,55 | 314,8 | 1,598 | 2,613 | 1,155 | 0,3397 | 4,188 | 1008,8 | 0,0099 | 101 | 1997 | ||

| 11,5 | 848,6 | 4,61 | 1,241 | 63,96 | 313,1 | 2,134 | 2,504 | 1,149 | 0,3255 | 4,185 | 1009,6 | 0,0099 | 101 | 1947 | ||

| 11 | 849,1 | 4,63 | 1,236 | 63,34 | 311,5 | 2,686 | 2,395 | 1,143 | 0,3114 | 4,182 | 1010,3 | 0,0099 | 100,9 | 1896 | ||

| 10,5 | 849,7 | 4,65 | 1,23 | 62,69 | 309,9 | 3,258 | 2,286 | 1,137 | 0,2972 | 4,177 | 1011,4 | 0,0099 | 100,8 | 1846 | ||

| 10 | 850,2 | 4,67 | 1,224 | 62,01 | 308,2 | 3,849 | 2,177 | 1,131 | 0,2830 | 4,173 | 1012,4 | 0,0099 | 100,7 | 1795 | ||

| 9,5 | 850,9 | 4,69 | 1,217 | 61,29 | 306,6 | 4,462 | 2,068 | 1,125 | 0,2688 | 4,168 | 1013,6 | 0,0099 | 100,6 | 1745 | ||

| 9 | 851,5 | 4,71 | 1,21 | 60,54 | 304,9 | 5,104 | 1,959 | 1,119 | 0,2547 | 4,163 | 1014,8 | 0,0100 | 100,5 | 1695 | ||

| 8,5 | 852,2 | 4,73 | 1,202 | 59,74 | 303,3 | 5,77 | 1,851 | 1,113 | 0,2406 | 4,157 | 1016,3 | 0,0100 | 100,3 | 1644 | ||

| 8 | 852,9 | 4,75 | 1,194 | 58,90 | 301,7 | 6,471 | 1,742 | 1,107 | 0,2265 | 4,151 | 1017,7 | 0,0100 | 100,2 | 1594 | ||

| 7,5 | 853,7 | 4,78 | 1,185 | 58,00 | 300,0 | 7,203 | 1,633 | 1,101 | 0,2123 | 4,144 | 1019,4 | 0,0100 | 100 | 1544 | ||

| 7 | 854,6 | 4,8 | 1,176 | 57,04 | 298,4 | 7,974 | 1,524 | 1,095 | 0,1981 | 4,138 | 1021,1 | 0,0100 | 99,8 | 1494 | ||

| 6,5 | 855,5 | 4,83 | 1,166 | 56,00 | 296,8 | 8,804 | 1,415 | 1,089 | 0,3990 | 4,162 | 1015,2 | 0,0100 | 100,4 | 1444 | ||

| 6 | 856,4 | 4,86 | 1,156 | 54,89 | 295,1 | 9,672 | 1,306 | 1,083 | 0,4486 | 4,171 | 1012,9 | 0,0099 | 100,6 | 1394 | ||

| 5,5 | 857,5 | 4,9 | 1,145 | 53,67 | 293,5 | 10,607 | 1,197 | 1,077 | 0,5000 | 4,186 | 1009,4 | 0,0099 | 101 | 1344 | ||

| 5 | 858,6 | 4,93 | 1,134 | 52,35 | 291,9 | 11,606 | 1,089 | 1,071 | 0,5522 | 4,208 | 1004 | 0,0098 | 101,5 | 1293 | ||

| 4,5 | 859,9 | 4,97 | 1,122 | 50,88 | 290,2 | 12,69 | 0,98 | 1,065 | 0,6056 | 4,241 | 996,3 | 0,0098 | 102,3 | 1242 | ||

| 4 | 861,3 | 5,02 | 1,11 | 49,23 | 288,6 | 13,883 | 0,871 | 1,059 | 0,6589 | 4,289 | 985,1 | 0,0097 | 103,5 | 1191 | ||

| 3,5 | 862,9 | 5,07 | 1,097 | 47,37 | 286,9 | 15,196 | 0,762 | 1,053 | 0,7114 | 4,359 | 969,3 | 0,0095 | 105,2 | 1138 | ||

| 3 | 864,8 | 5,13 | 1,084 | 45,22 | 285,3 | 16,68 | 0,653 | 1,047 | 0,7625 | 4,464 | 946,4 | 0,0093 | 107,7 | 1085 | ||

| 2,5 | 867,0 | 5,19 | 1,07 | 42,68 | 283,7 | 18,37 | 0,544 | 1,041 | 0,8114 | 4,627 | 913,2 | 0,0090 | 111,6 | 1030 | ||

| 2 | 869,7 | 5,28 | 1,056 | 39,57 | 282,0 | 20,356 | 0,435 | 1,035 | 0,8576 | 4,895 | 863,2 | 0,0085 | 118,1 | 973 |

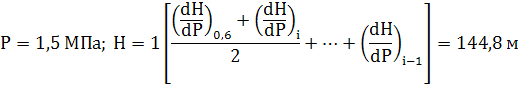

Строим график распределения давления и оцениваем погрешность результата расчета:

2.4 Технико-экономическое обоснование способа эксплуатации скважины и выбор скважинного оборудования и режима его работы

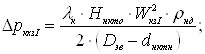

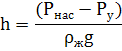

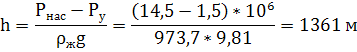

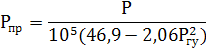

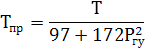

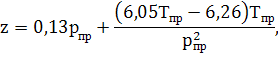

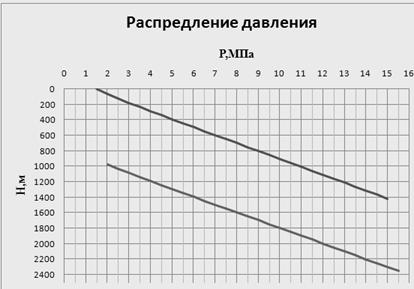

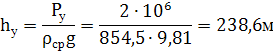

Расчёты оптимального, допускаемого и предельного давлений на приёме насоса

Оптимальным называется давление, при котором в

продукции скважины имеется такое количество газа, попадание которого в насос не

влечёт за собой отклонений реальных характеристик от стендовых при максимальном

(h); оно определяется по эмпирическим формулам и при ![]()

![]()

![]()

Допускаемым называется давление, при котором попадание свободного газа в ЭЦН приводит к отклонению реальных характеристик от стендовых, однако устойчивая работа насоса обеспечивается при допустимых h.

При ![]()

![]()

![]()

Предельным называется давление, при котором в продукции скважины имеется такое количество свободного газа, попадание которого в насос приводит к нестабильной его работе или к срыву подачи, когда h = 0; определяется по формуле

![]()

![]()

Рассчитанные ![]() имеют

максимальное значение, поскольку формулы выведены из предположения, что коэффициент

сепарации газа на приёме насоса равен нулю, и весь свободный газ попадает в

насос. Если же какое-то количество газа отделяется у приёма насоса, то эти

давления будут ниже максимальных. Величинами

имеют

максимальное значение, поскольку формулы выведены из предположения, что коэффициент

сепарации газа на приёме насоса равен нулю, и весь свободный газ попадает в

насос. Если же какое-то количество газа отделяется у приёма насоса, то эти

давления будут ниже максимальных. Величинами ![]() определяется

глубина спуска насоса и, следовательно, расходы труб, материалов, электроэнергии

и т.д.

определяется

глубина спуска насоса и, следовательно, расходы труб, материалов, электроэнергии

и т.д.

Глубина погружения насоса должна соответствовать зоне оптимального содержания газа в жидкости; приблизительно её можно определить по формуле

Глубина спуска насоса Lн=1760 м.

Необходимый напор ЦН определяется из уравнения условной характеристики скважины

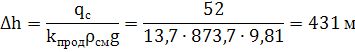

![]()

- высота, соответствующая депрессии на пласт при показателе степени в уравнении притока жидкости, равном единице,

![]() потери напора за счёт трения движущейся жидкости в НКТ, определяемые по

формуле

потери напора за счёт трения движущейся жидкости в НКТ, определяемые по

формуле

![]()

![]()

![]()

![]()

![]()

![]()

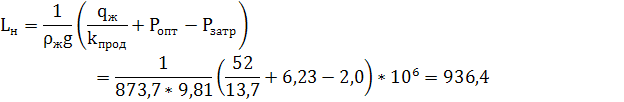

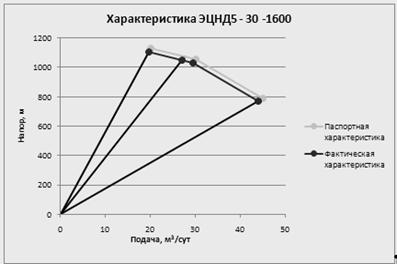

Подбор насоса ведётся в зависимости от дебита скважины и необходимого напора, а также диаметра эксплуатационной колонны.

Для рассматриваемой скважины приемлем насос УЭЦНД5-30-1600

с числом рабочих ступеней ![]() .

.

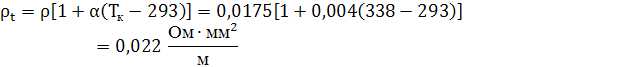

Для подвода электроэнергии к электродвигателю используется кабель плоского сечения марки КПБК3×35 с площадью сечения жилы 35 мм2. От сечения и длины кабеля зависят потери электроэнергии в нём и к.п.д. установки.

Потери электроэнергии в кабеле КПБК3×35 длиной 100 м определяются по формуле:

![]()

где ![]() – сила тока в статоре электродвигателя;

– сила тока в статоре электродвигателя;

R – сопротивление в кабеле длиной 100 м, которое определяется по формуле

![]()

где ![]() площадь сечения жилы кабеля,

площадь сечения жилы кабеля, ![]() – удельное сопротивление при средней температуре в скважине,

определяемое по формуле

– удельное сопротивление при средней температуре в скважине,

определяемое по формуле

где ![]() Ом×мм2/м – удельное сопротивление меди при Т = 293К;

Ом×мм2/м – удельное сопротивление меди при Т = 293К;

![]() – температурный коэффициент для меди; тогда

– температурный коэффициент для меди; тогда ![]() ,

,

![]()

![]() .

.

Длина кабеля должна равняться глубине спуска насоса, увеличенной на 10% для учёта расстояния от скважины до станции управления

![]()

Общие потери электрической мощности в кабеле составят

![]()

Расчётная мощность двигателя, необходимая для работы УЭЦН, определяется по формуле

![]()

С учётом потерь мощности в кабеле потребная мощность двигателя составит

![]()

Принимается двигатель ПЭД40-103 с номинальной

мощностью 40 кВт и диаметром ![]() .

.

Наружные диаметры двигателя, насоса и НКТ необходимо выбирать с учётом их размещения вместе с кабелем в эксплуатационной колонне. Допустимый зазор между наружным диаметром агрегата и внутренним диаметром эксплуатационной колонны должен быть не менее пяти мм; тогда наибольший допустимый основной размер агрегата

![]()

фактический диаметр агрегата с учётом плоского кабеля составит

![]()

![]() – толщина плоского кабеля,

– толщина плоского кабеля,

![]() – толщина металлического пояса, крепящего кабель к агрегату.

– толщина металлического пояса, крепящего кабель к агрегату.

Результат расчётов показывает, что насосный агрегат в эксплуатационной колонне размещается удовлетворительно.

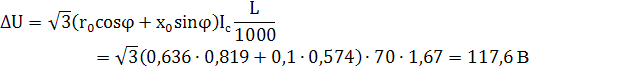

7. Для выбора автотрансформатора и определения величины напряжения в его вторичной обмотке необходимо найти падение напряжения в кабеле

![]() – активное удельное сопротивление кабеля,

– активное удельное сопротивление кабеля,

![]() = 0,1 Ом/км – индуктивное удельное сопротивление кабеля,

= 0,1 Ом/км – индуктивное удельное сопротивление кабеля,

![]() – коэффициент мощности установки,

– коэффициент мощности установки,

![]() – коэффициент реактивной мощности.

– коэффициент реактивной мощности.

Напряжение на вторичной обмотке трансформатора равно сумме напряжений электродвигателя (520 В) и потерь напряжения в кабеле, т.е. на вторичной обмотке трансформатора требуется напряжение 465 + 117,6 = 582,6 В; этому требованию удовлетворяют автотрансформаторы АТС 30-0,5.

Заключение

В настоящем курсовом проекте рассмотрены вопросы ввода в эксплуатацию и особенностей эксплуатации скв. № 1263 Лянторского месторождения, в частности установлено, что данную скважину наиболее целесообразно эксплуатировать с помощью УЭЦН.

Приложение

Таблица 1 - Лянторское месторождение. Геолого-физические параметры продуктивных пластов

| Параметры | АС 9 | АС10 | АС11 |

| Средняя глубина залегания, м | 2093 | 2099 | 2101 |

| Тип коллектора | Терригенный | ||

| Средняя общая толщина, м | 11,73 | 22,84 | 23,1 |

| Газовый фактор, м3/т | 84 | 89 | 78 |

| Эффективная средняя толщина, м | 8,6 | 16,71 | 13,26 |

| Пористость газонасыщенного коллектора, доли едениц | 0,248 | 0,247 | 0,24 |

| Пористость нефтенасыщенного коллектора, доли едениц | 0,248 | 0,251 | 0,246 |

| Начальная насыщенность газом, доли едениц | 0,665 | 0,686 | 0,673 |

| Начальная насыщенность нефтью, доли едениц | 0,625 | 0,623 | 0,639 |

| Объемный коэффициент газа, доли едениц | 0,0048 | 0,0048 | 0,0048 |

| Объемный коэффициент нефти, доли едениц | 1,7 | 1,7 | 1,7 |

| Объемный коэффициент воды, доли едениц | 1,01 | 1,01 | 1,01 |

| Плотность газа в поверхностных условиях, кг/м3 | 0,686 | 0,636 | 0,686 |

| Плотность нефти в поверхностных условиях, кг/м3 | 891 | 905 | 906 |

| Плотность воды в поверхностных условиях, кг/м3 | 1009 | 1008 | 1008 |

| Средняя проницаемость по керну, мкм2 | 0,299 | 0,399 | 0,266 |

| Средняя проницаемость по геофизике, мкм2 | 0,432 | 0,539 | 0,496 |

| Средняя проницаемость по гидродинамике, мкм2 | 0,122 | 0,109 | 0,1 |

| Вязкость газа в пластовых условиях, мПа×с | 0,0188 | 0,0188 | 0,0188 |

| Вязкость нефти в пластовых условиях, мПа×с | 3.67/4.5 | 6.18/4.2 | 6.18/4.2 |

| Вязкость воды в пластовых условиях, мПа×с | 0,49 | 0,49 | 0,49 |

| Плотность газа в пластовых условиях, кг/м3 | 144,8 | 144,8 | 144,8 |

| Плотность нефти в пластовых условиях, кг/м3 | 812/795 | 846/796 | 846/796 |

| Плотность воды в пластовых условиях, кг/м3 | 1000 | 999 | 999 |

| Газовый фактор, м3/т | 84 | 89 | 78 |

| Пластовая температура,°С | 61,5 | 61,5 | 61,5 |

| Пластовое давление, МПа | 21 | 21 | 21 |

| Давление насыщения нефти газом, МПа | 15.2/20 | 14.5,19 | 14.5/19 |

| Средняя продуктивность, 10м3/(сут×МПа) | 0,96 | 1/13 | 1,08 |

| Коэффициент песчанистости, доли едениц | 0,733 | 0,732 | 0,574 |

| Коэффициент расчлененности, доли едениц | 2,295 | 4,048 | 5,193 |

| Содержание серы в нефти, % | 1 | 1,22 | 1,22 |

| Содержание парафина в нефти, % | 2,33 | 1,98 | 1,98 |

Таблица 2 - Компонентный состав нефтяного газа, разгазированной и пластовой нефти (мольное содержание, %) пласта АС10

| Показатели | Пласты | |||

| АС9 | АС10 | |||

| гнз | нз | гнз | нз | |

| Содержание в газе | ||||

| (молярная концентрация), % : | ||||

| диоксида углерода | 1,3 | 0,48 | 1,31 | 0,47 |

| азота | 0,83 | 0,23 | 0,45 | 0,51 |

| метана | 96,1 | 91,5 | 95,5 | 93,1 |

| этана | 0,86 | 1,89 | 1,12 | 2,57 |

| Газ газовой шапки : | ||||

| Давление нач.конденсации, МПа | 20 | 20 | ||

| Плотность, кг/м3 | 1,448 | 1,448 | ||

| Вязкость, мПа·с | 0,0188 | 0,0188 | ||

| Содержание стабильного конденсата в газе, г/м3 | 39,7 | 39,7 | ||

| Коэффициент сверхсжим-ти, z | 0,8629 | 0,8629 | ||