Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Курсовая работа: Физика нефтяного пласта

Курсовая работа: Физика нефтяного пласта

СОДЕРЖАНИЕ:

1. Определение емкостных свойств пород в лабораторных условиях

1.1. Определение пористости

1.2. Определение минералогической плотности горных пород

1.3. Определение объемной плотности пород.

1.4. Методы определения нефте - и водонасыщенности коллекторов

2. Определение структурных, гранулометрических свойств, смачиваемости, поверхностной проводимости

3. Фильтрационные свойства, проницаемость (абсолютная, эффективная, фазовая) для нефти, газа и воды

4. Методы повышения извлекаемых запасов нефти

4.1. ПАВ

4.2. Полиокреламиды

4.3. Применение углекислого газа

4.4. Мецелярные растворы

4.5. Термические способы повышения нефтеотдачи

1. Определение емкостных свойств пород в лабораторных условиях

Проницаемость горных пород зависит от многих факторов — горного давления в условиях их залегания, от температуры, степени взаимодействия флюидов с породой и т. д. Установлено, например, что газопроницаемость в атмосферных условиях существенно выше проницаемости пород даже для неполярных углеводородных жидкостей, практически не взаимодействующих с породой. Это объясняется частичным проскальзыванием газа вдоль поверхности каналов пористой среды вследствие незначительного внутреннего трения молекул газа (эффект Клинкенберга). По данным Н. С. Гудок, иногда проницаемость некоторых пород для газа при атмосферных условиях превышала их проницаемость при давлении 10 МПа в два раза.

Установлено, что с увеличением температуры среды газопроницаемость пород уменьшается, что связано с возрастанием скоростей движения молекул, уменьшением длины свободного их пробега и возрастанием сил трения вследствие интенсификации обмена количеством движения между отдельными слоями. По данным Н. С. Гудок, рост температуры с 20 до 90 °С может сопровождаться уменьшением проницаемости пород на 20—30%.

Влияние на проницаемость пород давления, температуры, степени взаимодействия флюидов с породой и необходимость измерения проницаемости пород по газу и по различным жидкостям приводит к необходимости конструировать приборы, позволяющие моделировать различные условия фильтрации с воспроизведением пластовых давлений и температур.

Поэтому для определения абсолютной проницаемости горных пород используются разнообразные приборы. Однако принципиальные схемы их устройства большей частью одинаковы — все они состоят из одних и тех же основных элементов: кернодержателя, позволяющего фильтровать жидкость и газы через пористую среду, устройств для измерения давления на входе и выходе из керна, расходомеров и приспособлений, создающих и поддерживающих постоянный расход, жидкости или газа через образец породы. Различаются они лишь тем, что одни из них предназначены для измерения проницаемости при больших давлениях, другие — при малых, а третьи — при вакууме. Одни приборы используются для определения проницаемости по воздуху, другие по жидкости. Поэтому отдельные их узлы имеют соответственно различное конструктивное оформление.

На практике оказывается, что проницаемость для жидкости обычно почти всегда меньше, чем для газа. Лишь при высокой проницаемости пород значения ее примерно одинаковы для жидкости и газа. Уменьшение проницаемости одной и той же породы для жидкости по сравнению с проницаемостью для газа происходит вследствие разбухания глинистых частиц и адсорбции жидкости при фильтрации нефти и воды через породы. (В последующих разделах мы увидим, что толщина адсорбционных слоев нефти иногда достигает размеров поровых каналов малопроницаемой породы). Поэтому абсолютную проницаемость пород принято определять с помощью воздуха или газа. Состав газа на проницаемость пород заметно влияет только при высоком вакууме (при так называемом кнудсеновском режиме течения газа, когда столкновения молекул редки по сравнению с ударами о стенки пор, т. е. когда газ настолько разрежен, что средняя длина пробега молекул сравнима с диаметром поровых каналов). В этих условиях проницаемость пород зависит от среднего давления, молекулярной массы газа и температуры и тем выше, чем меньше молекулярная масса и давление. В пластовых условиях проницаемость горных пород практически мало зависит от состава газа.

Как уже упоминалось, фазовые проницаемости, кроме степени насыщенности пористой среды различными фазами, зависят от ряда других факторов и специфических свойств конкретной пластовой системы. В результате фактические показатели иногда значительно отклоняются от расчетных. Поэтому при определении зависимости относительных проницаемостей от насыщенности следует проводить специальные опыты, поставленные с учетом специфических свойств исследуемой пластовой системы.

Устройство установок, применяемых для этих целей, более сложное, чем установок, рассмотренных ранее, так как необходимо моделировать многофазный поток, регистрировать насыщенность порового пространства различными фазами и расход нескольких фаз. Установки для исследования многофазного потока обычно состоят из следующих основных частей:

1) приспособления для приготовления смесей и питания керна;

2) кернодержателя специальной конструкции;

3) приспособления и устройства для приема, разделения и измерения раздельного расхода жидкостей и газа;

4) устройства для измерения насыщенности различными фазами пористой среды;

5) приборов контроля и регулирования процесса фильтрации.

Насыщенность порового пространства различными фазами можно определить несколькими способами: измерением электропроводности пористой среды, взвешиванием образца (весовой метод) и т. д. В первом случае измеряется электропроводность участка пористой среды, строится график, который сравнивается с тарировочиой кривой (заранее составленной и представляющей собой зависимость электропроводности среды от содержания в порах различных фаз), затем определяется насыщенность порового пространства соответствующими фазами. Такой метод пригоден, если одна из жидкостей, используемых при исследовании, является проводником электричества (соленая вода, водоглицериновые смеси и т. д.).

При весовом методе среднюю насыщенность образца жидкостью и газом определяют по изменению его массы вследствие изменения газосодержания в поровом пространстве среды.

Исследования емкостных характеристик горной породы проводят на образцах изготовленных из центральной части куска керна правильной геометрической формы высотой не менее 25 мм. Образцы произвольной формы должны иметь массу 20 - 100 г. Оставшийся керн после изготовленья образцов для определения проницаемости и пористости применяется для других видов исследований.

Все образцы керна маркируются черной тушью или специальной краской и при необходимости с указанием ориентации относительно напластованию. Всем образцам из одного куска керна присваивается один лабораторный номер, под которым они и маркируются.

Для проведения большинства видов исследований необходимо иметь сухой минеральный скелет образца, лишенный каких-либо следов присутствия нефти, воды и других органических примесей.

Извлечение органического содержимого из пор породы с помощью растворителя называется экстрагированием и для его проведения используется аппарат Сокслета (ОСТ 10075-39).

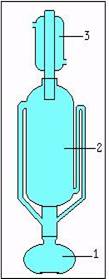

Аппарат Сокслета (рис. 1.) состоит из трех частей: плоскодонной стеклянной колбы 1, экстрактора 2 и обратного или шарикового холодильника 3. Все три части аппарата соединяются при помощи шлифов.

Приготовленные из куска керна образцы загружаются в экстрактор. Затем экстрактор соединяют с колбой и заливают в него такое количество растворителя, чтобы он начал выливаться через сифон в колбу и добавляют еще небольшой избыток растворителя (примерно 50 мл). К экстрактору подсоединяют холодильник, к которому подключают воду и начинают нагревать колбу.

Колба нагревается на водяной бане или электроплитке закрытого типа в вытяжном шкафу.

Основной частью аппарата является экстрактор. Он имеет две трубки через одну, более широкую, пары растворителя поступают из колбы в экстрактор, а через другую, изогнутую трубку или сифон, сконденсировавшаяся жидкость стекает обратно в колбу.

В качестве растворителя чаще всего используется, спиртобензольная смесь, иногда хлороформ или четырёххлористый углерод. Принцип работы аппарата Сокслета очень прост. Пары растворителя поступают через боковую трубку в экстрактор, затем в холодильник, конденсируются и образующаяся при этом жидкость омывает образцы, расположенные в экстракторе. Когда жидкость в экстракторе достигнет колена отводной трубки (сифона), она стечет в колбу.

Во время наполнения экстрактора жидкостью происходит частичное растворение вещества, и оно вместе с растворителем поступает в колбу. Что позволяет, применяя ограниченное количество растворителя, извлечь неограниченное количество экстрагируемого вещества, так как вещество все время обрабатывается чистым растворителем.

Рис. 1. Аппарат Сокслета

Если извлекаемое вещество окрашено, то и раствор в экстракторе может быть окрашен. В этом случае экстрагирование продолжают до того момента, когда жидкость, остающаяся в экстракторе, станет бесцветной.

Если же вещество бесцветное, то продолжительность экстракции определяется путем анализа пробы. Для этого через холодильник опускают в экстрактор тонкую длинную стеклянную палочку, отбирают две-три капли экстракта, переносят его на стекло и выпаривают. Если на стекле не будет налета, экстрагирование заканчивают. При разборке аппарата, прежде всего, прекращают обогрев, дают прибору остыть, затем закрывают воду и осторожно снимают холодильник. После того, как жидкость стечет из эксикатора в колбу, его отсоединяют.

Проэкстрагированные образцы извлекают из экстрактора и помещают в сушильный шкаф, где их высушивают в течение 12 часов, при температурах 102-1050С. После сушки и охлаждения образцы готовы к дальнейшим исследованиям.

1.1 Определение пористости

Пористость - это емкостной параметр горных пород. Коэффициент полной пористости есть отношение объёма взаимосвязанных и изолированных пустотных каналов к общему объёму образца.

Полная пористость сцементированных пород, содержащих открытые и изолированные пустотные каналы, рассчитывается по результатам измерения минералогической, и объёмной плотностей породы, для чего используют два смежных образца из одного куска керна.

Расчет коэффициента полной пористости производится по формуле:

mп = (1 – Yо / Yм ) 100,

где: mп - полная пористость породы;

Yо - объёмная плотность породы;

Yм - минералогическая плотность породы.

Расчет полной пористости годной породы проводится обычно с точностью до 0,1 %.

1.2 Определение минералогической плотности горных пород

Минералогическая плотность породы определяется путём измерения массы и объёма породообразующих минералов.

Образец породы весом 3-5 грамм измельчают в ступке до разъединения на отдельные составляющие его зерна. Вымытый пикнометр высушивают при температуре +105оС и взвешивают (Мп). Точность, с которой производят определение массы во время опыта, составляет 0,001 г.

Подготовленную породу засыпают в сухой пикнометр и взвешивают (М1). Пикнометр с измельченной породой заливают дистиллированной водой и удаляют воздух из воды вакуумированием или кипячением на песчаной (водяной) бане до прекращения выделения пузырьков. Для пород, содержащих водорастворимые соли и набухаемые в воде глины, а также карбонаты, в качестве рабочей жидкости используется очищенный керосин, а удаление воздуха производится путем вакуумирования.

Общую массу пикнометра с измельчённой породой и рабочей жидкости с известной плотностью (Yж) взвешивают (М2).

Расчёт минералогической плотности породы производят по формуле:

Yм = (М1 – Мп) / [(М3 – Мп) – (М2 – М1)]Yж

где: Yм - минералогическая плотность, г/см 3;

Мп- масса сухого пикнометра, г;

М1- масса пикнометра с измельченной породой, г;

М2- масса пикнометра с измельченной породой и рабочей жидкостью, г;

М3- масса пикнометра с рабочей жидкостью, г;

Yж- плотность рабочей жидкости, г/см3.

Расчёт минералогической плотности горной породы производится с точностью до 0,001 г/см3.

1.3 Определение объемной плотности пород

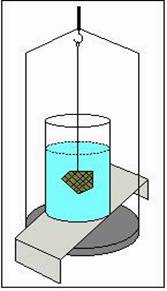

К образцу, содержащему открытые и изолированные пустотные каналы объемом 4-5 см 3, прикрепляют тонкую проволоку, на которой его подвешивают к крюку коромысла аналитических весов и определяют массу (М4). Точность, с которой производится определение массы во время, опыта составляет 0,001 г. Определяют массу проволоки (М7). Образец покрывают тонким слоем парафина. Для этого берутся руками за проволоку и погружают образец на 1-2 секунды в расплавленный парафин,

Рис.2. Взвешивание образцов

температура, которого на 5-100С выше температуры плавления парафина. По окончанию парафинизации поверхность образца осматривают для выявления трещин и пузырьков в парафиновой оболочке. Обнаруженные дефекты устраняют прикосновением горячей проволоки.

После остывания парафина образец вместе с проволочкой взвешивают (М5). Запарафинированный образец взвешивают в дистиллированной воде (М6), как показано на рисунке 2. Для этого над чашкой весов устанавливают мостик со стаканчиком воды, в которую погружают образец, подвешиваемый на проволоке к крюку коромысла весов, следя, чтобы образец не касался стенок сосуда. При этом необходимо следить, чтобы на поверхности парафина не было приставших пузырьков воздуха.

Объёмную плотность образца горной породы рассчитывают по формуле:

Yо= (М4 – М7) Yв Yп / [(М5 – М6) Yп – (М5 –М4) Yв], (2.3)

где Yо - объёмная плотность, г/см3;

М4 - масса сухого образца с проволокой, г;

М5 - масса образца с, парафиновой пленкой, г;

М6 - масса образца с парафиновой пленкой в воде, г;

М7 - масса проволоки, г;

Yв -плотность воды, г/см3;

Yп - плотность парафина, г/см 3.

Расчёт объёмной плотности горной породы производится с точностью до 0,001 г/см 3.

1.4 Методы определения нефте - и водонасыщенности коллекторов

При определении нефте- и водонасыщенности прямым методом объектом испытания могут быть образцы пород, отобранные при бурении из необводненного продуктивного горизонта (интервала горизонта) при использовании в качестве промывочной жидкости растворов на нефтяной основе (РНО) или растворов, нефильтрующихся в пористую среду. Образцы должны быть надёжно законсервированы непосредственно на буровой и доставлены в лабораторию с соблюдением предосторожностей.

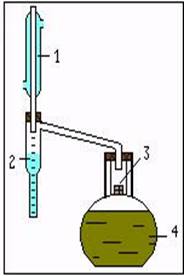

Аппарат Закса (рис. 3.) состоит из колбы (4), стеклянной ловушки (2), калиброванной но 10 см3, стеклянного холодильника и стеклянного цилиндра (3) с дном из пористого стекла (фильтра). Колба, ловушка и холодильник тщательно прищлифовываются друг к другу для устранения утечки паров растворителя через места соединения. В процессе работы цилиндр с керном помещают в горловину колбы на специальные выступы. В верхней части цилиндра имеются два отверстия, в которых закрепляют проволочную дужку для удобства извлечения цилиндра из колбы.

Порядок работы

Разгерметизированный образец керна и очистив его от раствора и шлама, из серединной части керна откалывают кусок произвольной формы и помещают его в бокс, чтобы избежать испарения жидкости с поверхности образца. Если после определения нефте- и водонасыщенности планируется использовать именно этот же кусок керна для других видов исследования, то тогда готовится специальный образец. Для этого из керна с помощью алмазной коронки и с использованием машинного масла высверливается образец цилиндрической формы. Путём взвешивания образца в бюксе, а затем отдельно бюкса определяют массу o6paзца с точностью до 0,001 г. Помешают образец в цилиндр. Наливают в колбу (до половины) толуол и, установив цилиндр с образцом в горловину, собирают прибор.

Подключают холодильник к воде, (вода поступает снизу вверх) и включают электропечь. Подогрев колбы регулируют таким образом, чтобы образец породы всё время был погружен в растворитель и вместе с тем растворитель не переливался через край цилиндра.

Рис. 3. Аппарат Закса

Подключают холодильник к воде, (вода поступает снизу вверх) и включают электропечь. Подогрев колбы регулируют таким образом, чтобы образец породы всё время был погружен в растворитель и вместе с тем растворитель не переливался через край цилиндра.

Вода, находящаяся в поровом пространстве образца, в процессе перегонки скапливается в ловушке и анализ считается законченным, когда дальнейшее увеличение объёма воды не наблюдается. Растворитель, находящийся над уровнем воды в ловушке, становится совершенно прозрачным.

Капли воды в случае их конденсации в трубке холодильника поступают в ловушку, а затем измеряется объем выделившейся из образца воды.

В отдельных случаях (при слабопроницаемых породах с осмолившейся нефтью) по окончании дистилляции воды рекомендуется, удалив толуол из колбы, произвести дополнительную экстракцию четырёххлористым углеродом.

После окончания экстрагирования печь выключают, растворителю из цилиндра дают стечь. Цилиндр с образцом извлекают и высушивают в термостате до постоянной массы. Объём нефти в образце определяют из выражения:

Vн = (M 1 – M 2 - Vв Yв) / Yн.

Коэффициент нефтенасыщенности в долях единицы будет равен:

Кн = Vн Yо / Mп M 2.

Коэффициент водонасыщенности в долях единицы будет равен:

Кв = Vв Yо / Mп M 2.

В формулах используются следующие обозначения:

Vн - объём нефти в образце, см3;

Кн - коэффициент нефтенасыщенности, доли единиц;

Кв - коэффициент водонасыщенности, доли единицы;

Vв - объем воды, выделившегося из образца, см 3;

М1 - масса образца насыщенного нефтью, водой, г;

М2 - масса экстрагированного и высушенного образца, г;

Yн - плотность нефти, г/см3;

Yв – плотность воды, г/см3;

Yо – кажущая плотность породы, г/см3;

Мп - полная пористость, доли единицы.

Расчёт коэффициентов производится с точностью до 0,001.

2. Определение структурных, гранулометрических свойств, смачиваемости, поверхностной проводимости

Структурные свойства горных пород, в которых нефть и газ могут содержаться в промышленных количествах, представляют исключительный интерес для подсчета запасов, проектирования разработки и эксплуатации нефтяных и газовых месторождений. В данном разделе приводится методика проведения исследований по определению основных структурных характеристик коллекторов.

Под гранулометрическим составом горных пород подразумевается количественное содержание в породах частиц различной величины.

Гранулометрический состава нефтесодержаших пород в основном представлен частицами размером от 0,5 до 0,05 мм в диаметре. В зависимости от размера зерен, породы разделяются на три основные группы: псаммиты, алевриты и пелиты.

Первая группа – псаммиты состоят преимущественно из частиц размером 1 - 0,1 мм. Вторая – алевриты, включает частицы размером 0,1 - 0,01 мм и третья – пелиты, в которую входят частицы размером от 0,01 до 0,001 мм.

Для определения гранулометрического состава горных пород существует несколько методик. Наиболее распространенными являются ситовый и седиментационный методы, применяемые для слабо и средне сцементированных горных пород и метод исследования в шлифах под микроскопом, применяемый для средне и крепко сцементированных пород.

Ситовый анализ применяется преимущественно для характеристики состава псаммитов, а седиментационный анализ, используют для характеристики алевритов и пелитов.

СИТОВЫЙ АНАЛИЗ

Для проведения ситового анализа обычно пользуются тканными проволочными и шелковыми ситами. Размер этих сит определяют по числу отверстий, приходящихся на один линейный дюйм. Стандартный набор включает 11 сит. Информация о наборе приводится в таблице 1.

Таблица 1.

Характеристика сит для гранулометрического анализа

|

№ п./п. |

№ сита |

Сторона квадратногоотверстия, мм |

№ п./п. |

№ сита |

Сторонаквадратного отверстия, мм |

| 1 | 6 | 3,36 | 7 | 70 | 0,210 |

| 2 | 12 | 1,68 | 8 | 100 | 0,149 |

| 3 | 20 | 0,89 | 9 | 140 | 0,105 |

| 4 | 30 | 0,59 | 10 | 200 | 0,074 |

| 5 | 40 | 0,42 | 11 | 270 | 0,053 |

| 6 | 50 | 0,30 | Т А З И К |

Проэкстрагированный и высушенный образец керна размельчают на составляющие его зерна при помощи агатовой ступки и пестика с резиновым наконечником. Допускается применение других способов измельчения горной породы при условиях сохранения целостности зерен составляющих породу.

Из приготовленного, таким образом песка берут навеску, равную 50 г. Точность определения навески составляет 0,01 г. Навеску песка высыпают в набор сит, установленных друг на друга в, порядке убывания размера отверстий, то есть в порядке, приведённом в таблице 1.

В течение 15 минут встряхивают набор сит и добиваются полного рассеивания песчаного материала.

По окончании рассеивания содержимое каждого сита и тазика аккуратно высыпают на глянцевую бумагу, обметая каждое сито кисточкой.

Путём взвешивания определяют массу каждой фракции, то есть массу песчаного материала, отложившегося на каждом сите. Точность определения массы составляет 0,1 г.

Рассчитывается процентное содержание каждой фракции, исходя из того, что навеска 50 г. составляет 100 %. Суммарная потеря массы при проведении анализа не должна превышать 1 %.

ПОВЕРХНОСТНО-МОЛЕКУЛЯРНЫЕ СВОЙСТВА СИСТЕМЫ ПЛАСТ-ВОДА-НЕФТЬ-ГАЗ

Нефтяной пласт представляет собой залежь осадочных пород в виде тела с огромным скоплением капиллярных каналов и трещин, поверхность которых очень велика. Поэтому закономерности движения нефти в пласте и её вытеснения из пористой среды зависят также и от свойств пограничных слоёв соприкасающихся фаз и процессов, происходящих на поверхности контакта нефти, газа и воды с породой.

На формирование залежей углеводородов оказывает влияние количество остаточной воды в залежи (остаточная водонасыщенность, SB), которая в свою очередь зависит от свойств воды и углеводородов и от природы поверхности горной породы. Под природой поверхности понимаются гидрофильность – способность вещества смачиваться водой и гидрофобность – способность вещества не смачиваться водой.

Физико-химические свойства поверхностей раздела фаз и закономерности их взаимодействия характеризуются рядом показателей – поверхностным натяжением на границе раздела фаз, явлениями смачиваемости и растекания, работой адгезии и когезии, теплотой смачивания.

Поверхностное натяжение s – избыток свободной энергии сосредоточенной на одном квадратном сантиметре площади поверхностного слоя на границе раздела двух фаз. По поверхностному натяжению пластовых жидкостей на различных поверхностях раздела можно судить о свойствах соприкасающихся фаз, закономерностях взаимодействия жидких и твёрдых тел, процессах адсорбции, количественном и качественном составе полярных компонентов в жидкости, интенсивности проявления капиллярных сил и т.д.

Поверхностное натяжение связано с такими понятиями как свободная энергия поверхностного слоя жидкости, сила поверхностного натяжения и работа поверхностного натяжения.

Поверхностное натяжение можно рассматривать как избыток свободной энергии сосредоточенной на 1 см2 единицы поверхностного слоя на границе раздела фаз:

Е = s × s,

где s – поверхностное натяжение;

s – суммарная поверхность двух фаз.

Поверхностного натяжения – это сила, действующая на единицу длины периметра взаимодействия двух фаз (линию смачивания):

![]() ,

,

где ![]() – линия смачиваемости.

– линия смачиваемости.

Поверхностного натяжения – это работа, образования 1 см2 новой поверхности в изотермических условиях:

![]() ,

,

Коэффициент поверхностного натяжения s зависит от давления, температуры, газового фактора, свойств флюидов.

Если поверхностное натяжение на границе раздела между двумя жидкостями, газом и жидкостью можно измерить, то поверхностное натяжение на границе раздела порода-жидкость и породы-газа измерить трудно. Поэтому для изучения поверхностных явлений на границе порода-жидкость пользуются косвенными методами изучения поверхностных явлений: измерением работы адгезии и когезии, исследованием явлений смачиваемости и растекаемости, изучением теплоты смачивания.

Смачиванием называется совокупность явлений на границе соприкосновения трёх фаз, одна из которых обычно является твёрдым телом и две другие – не смешиваемые жидкости или жидкость и газ.

Капля жидкости может растекаться по поверхности, если поверхность хорошо смачивается, а если поверхность плохо смачивается, то капля растекаться не будет.

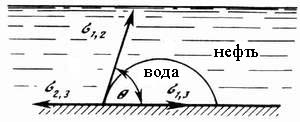

Интенсивность смачивания характеризуется величиной краевого угла смачивания Q, образованного поверхностью твёрдого тела с касательной, проведённой к поверхности жидкости из точки её соприкосновения с поверхностью (рис. 4).

Рис. 4. Форма капли, обусловленная поверхностными натяжениями на различных границах соприкасающихся фаз.

Краевой угол Q измеряется в сторону более полярной фазы (в данном случае в сторону воды). Принято условно обозначать цифрой 1 водную фазу, цифрой 2 – углеводородную жидкость или газ, цифрой 3 – твёрдое тело.

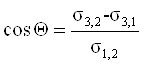

Предполагая, что краевой угол Q отвечает термодинамическому равновесию, получим уравнение, впервые выведенное Юнгом:

s2,3 = s3,1 +s1,2 × cosQ,

откуда получим выражение для краевого угла Q:

.

.

Если s23 > s13, то 0 < cosQ < 1, из чего следует, что угол Q – острый (наступающий), а поверхность – гидрофильная.

Если s23 > s13, то –1 < cosQ < 0, из чего следует, что угол Q – тупой (отступающий), а поверхность – гидрофобная.

Существуют также переходные поверхности (т.н. амфотерные), которые хорошо смачиваются как полярными, так и неполярными системами.

К гидрофильным поверхностям относятся силикаты, карбонаты, окислы железа. К гидрофобным поверхностям – парафины, жиры, воск, чистые металлы.

Краевой угол смачивания зависит от строения поверхности, адсорбции жидкостей и газов, наличия ПАВ, температуры, давления, электрического заряда.

Поверхностные явления описываются также работой адгезии.

Адгезия – прилипание (сцепление поверхностей) разнородных тел. Когезия – явление сцепления поверхностей разнородных тел, обусловленной межмолекулярным или химическим взаимодействием.

Работа адгезии оценивается уравнением Дюпре:

Wa = s1,2 + s2,3+ s1,3.

Используя соотношения, мы получим уравнение Дюпре-Юнга:

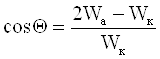

Wa = s1,2(1+cosQ).

Из соотношения:

s2,3 – s1,3= s1,2cosQ

следует, что при смачивании свободная энергия единицы поверхности твёрдого тела уменьшается на величину s1,2cosQ, которую принято называть натяжением смачивания.

Работа когезии Wк характеризует энергетические изменения поверхностей раздела при взаимодействии частиц одной фазы.

Из уравнения следует, что на отрыв жидкости от поверхности твёрдого тела при полном смачивании (когда cosQ=0) затрачивается работа, необходимая для образования двух жидких поверхностей – 2sжг, т.е. Wк = 2sж г, где 2sжг – поверхностное натяжение жидкости на границе с газом.

Это значит, что при полном смачивании жидкость не отрывается от поверхности твёрдого тела, а происходит разрыв самой жидкости, т.е. при полном смачивании s1,2 £ s1,3 .

Подставив в уравнение Юнга значения работ адгезии и когезии, получим:

Из этого уравнения следует, что смачиваемость жидкостью твёрдого тела тем лучше, чем меньше работа когезии (и поверхностное натяжение жидкости на границе с газом).

Для характеристики смачивающих свойств жидкости используют также относительную работу адгезии z = Wа/Wк.

Ещё одна характеристика, используемая для описания поверхностных явлений – теплота смачивания.

Установлено, что при смачивании твёрдого тела жидкостью наблюдается выделение тепла, так как разность полярностей на границе твёрдое тело–жидкость меньше, чем на границе с воздухом. Для пористых и порошкообразных тел теплота смачивания обычно изменяется от 1 до 125 кДж/кг и зависит от степени дисперсности твёрдого тела и полярности жидкости.

Теплота смачивания характеризует степень дисперсности твёрдого тела и природу его поверхности. Большее количество теплоты выделяется при смачивании той жидкостью, которая лучше смачивает твёрдую поверхность.

Если через q1 – обозначить удельную теплоту смачивания породы водой, а через q2 - обозначить удельную теплоту смачивания породы нефтью, то для гидрофильных поверхностей будет выполняться соотношение : (q1/ q2) > 1, а для гидрофобных: (q1/ q2) < 1.

Явления смачиваемости рассматривались для равновесного состояния системы. В пластовых условиях наблюдаются неустойчивые процессы, происходящие на поверхности раздела фаз. За счет вытеснения нефти водой образуется передвигающийся трехфазный периметр смачивания. Угол смачивания изменяется в зависимости от скорости и направления движения жидкости в каналах и трещинах. Кинетическим гистерезисом смачивания принято называть изменение угла смачивания при передвижении по твердой поверхности трехфазного периметра смачивания. Величина гистерезиса зависит от:

- направления движения периметра смачивания, то есть от того, происходит ли вытеснение с твердой поверхности воды нефтью или нефти водой;

- скорости перемещения трехфазной границы раздела фаз по твердой поверхности;

- шероховатости твердой поверхности;

- адсорбции на поверхности веществ.

Явления гистерезиса возникают, в основном, на шероховатых поверхностях и имеют молекулярную природу. На полированных поверхностях гистерезис проявляется слабо.

3. Фильтрационные свойства, проницаемость (абсолютная, эффективная, фазовая) для нефти, газа и воды

Проницаемость – это фильтрующий параметр горной породы, характеризующий её способность пропускать через себя жидкости и газы при перепаде давления.

Абсолютно непроницаемых тел в природе нет. При сверхвысоких давлениях все горные породы проницаемы. Однако при сравнительно небольших перепадах давления в нефтяных пластах многие породы в результате незначительных размеров пор оказываются практически непроницаемыми для жидкостей и газов (глины, сланцы и т.д.).

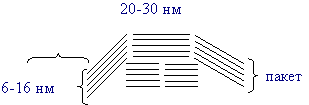

Хорошо проницаемыми породами являются: песок, песчаники, доломиты, доломитизированные известняки, алевролиты, а так же глины, имеющие массивную пакетную упаковку (рис. 5).

Рис. 5. Пример массивной пакетной упаковки глин – фильтрация происходит через каналы между пакетами

Рис. 6. Пример упорядоченной пакетной упаковки глин – фильтрация практически не происходит

К плохо проницаемым относятся: глины, с упорядоченной пакетной упаковкой (рис. 6), глинистые сланцы, мергели, песчаники, с обильной глинистой цементацией. Для существующих типов каналов (субкапиллярные, капиллярные, трещины), фильтрация идет, в основном, через капилляры, каналы и трещины.

ВИДЫ ПРОНИЦАЕМОСТИ

Проницаемость абсолютная (физическая) – это проницаемость пористой среды для газа или однородной жидкости при выполнении следующих условиях:

1. Отсутствие физико-химического взаимодействия между пористой средой и этим газом или жидкостью.

2. Полное заполнение всех пор среды этим газом или жидкостью.

Для продуктивных нефтяных пластов эти условия не выполняются.

Проницаемость фазовая (эффективная) – это проницаемость пористой среды для данного газа или жидкости при одновременном наличии в порах другой фазы (жидкости или газа) или системы (газ-нефть, нефть-вода, вода-газ, газ-нефть-вода).

При фильтрации смесей коэффициент фазовой проницаемости намного меньше абсолютной проницаемости и неодинаков для пласта в целом.

Относительная проницаемость – отношение фазовой проницаемости к абсолютной.

Проницаемость горной породы зависит от степени насыщения породы флюидами, соотношения фаз, физико-химических свойств породы и флюидов.

Фазовая и относительная проницаемости для различных фаз зависят от нефте-, газо- и водонасыщенности порового пространства породы, градиента давления, физико-химических свойств жидкостей и поровых фаз.

Насыщенность – ещё один важный параметр продуктивных пластов, тесно связанный с фазовой проницаемостью: водонасыщенность (Sв), газонасыщенность (Sг), нефтенасыщенность (Sн).

Предполагается, что продуктивные пласты сначала были насыщены водой. Водой были заполнены капилляры, каналы, трещины.

При миграции (аккумуляции) углеводороды, вследствие меньшей плотности, стремятся к верхней части пласта, выдавливая вниз воду. Вода легче всего уходит из трещин и каналов, из капилляров вода плохо уходит в силу капиллярных явлений. Таким образом, в пласте остаётся связанная вода.

Чтобы определить количество углеводородов, содержащихся в продуктивном пласте, необходимо определить насыщенность порового пространства породы водой, нефтью и газом.

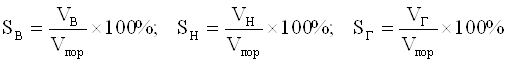

Водонасыщенность SВ – отношение объёма открытых пор, заполненных водой к общему объёму пор горной породы. Аналогично определение нефте- и газонасыщенности:

.

.

Обычно для нефтяных месторождений остаточная водонасыщенность изменяется в диапазоне: SВ = 6 - 35% (пласт считается созревшим для разработки, если остаточная водонасыщенность в среднем (SВ) < 25%; нефтенасыщенность: SН = 65 - 94%, в зависимости от "созревания" пласта.

Для месторождений параметр насыщенности нормирован и равен единице (Sнасыщ = 1) или 100%. То есть, для нефтяных месторождений справедливо следующее соотношение:

SН + SВ = 1.

Для газонефтяных месторождений:

SВ + SН + SГ = 1, Sг = 1 – (SB + SH).

Остаточная водонасыщенность, обусловленная капиллярными силами, не влияет на основную фильтрацию нефти и газа. На практике насыщенность породы определяют в лабораторных условиях по керновому материалу (см. раздел лаборат. практикума).

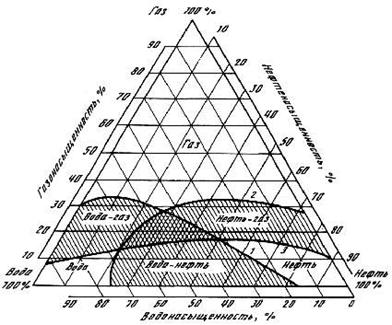

Фазовая (эффективная), относительная проницаемости, насыщенность горных пород определяются экспериментально. Опытами установлено, что в зависимости от объёмного насыщения порового пространства различными компонентами возможно одно-, двух- и трёхфазное движение. Результаты исследования представлены в виде треугольной диаграммы (рис. 7).

Вершины треугольника соответствуют стопроцентному насыщению породы одной из фаз; стороны, противолежащие вершинам, – нулевому насыщению породы этой фазой. Кривые, проведённые на диаграмме, ограничивают возможные области одно-, двух-, и трёхфазного потока.

При водонасыщенности до 25% нефте- и газонасыщенность пород максимальная: 45-75%, а относительная фазовая проницаемость для воды равна нулю. При увеличении водонасыщенности до 40%, фазовая проницаемость для нефти и газа уменьшается в 2-2,5 раза. При увеличении водонасыщенности до 80% фильтрация газа и нефти в пласте стремится к нулю.

При газонасыщенности меньше 10% и нефтенасыщенности меньше 23% в потоке будет практически одна вода. При газонасыщенности меньше 10% движение газа не будет происходить. При содержании в породе газа свыше 33 –35% фильтроваться будет один газ.

При нефтенасыщенности меньше 23% движение нефти не будет происходить. При содержании воды от 20 до 30% и газа от 10 до 18% фильтроваться может только одна нефть.

Заштрихованные промежуточные области, примыкающие к сторонам треугольника, отвечают двухфазным потокам: газ – вода, газ – нефть, вода – нефть.

Область совместного движения в потоке всех трех фаз выделена двойной штриховкой. Для несцементированных песков она находится в следующих пределах насыщенности: нефтью от 23 до 50%, водой от 33 до 64%, газом от 14 до 30%.

Рис. 7. Области распространения одно-, двух- и трёхфазного потоков:

1. – 5% воды; 2. – 5% нефти; 3. – 5% газа.

4. Методы повышения извлекаемых запасов нефти

Увеличение нефтеотдачи пластов — сложная проблема, для решения которой используется опыт, накопленный во всех областях нефтепромыслового дела. Извлекаемые запасы нефти и газа можно увеличить путем правильной расстановки скважин на залежи с учетом геологического строения пластов. Хорошие результаты получают при регулировании процесса стягивания контуров водоносности с целью повышения равномерности выработки различных частей залежей. Эффективность эксплуатации залежи улучшается путем воздействия на забой скважин с целью увеличения их дебитов и выравнивания профиля притока нефти и газа и т. д.

За многолетнюю практику разработки нефтяных месторождений предложено множество методов и технологических приемов, позволяющих увеличить отбор нефти из пород. Далее рассмотрим некоторые методы увеличения нефтеотдачи, основанные на тех или иных физических явлениях, изученных в предыдущих разделах.

Увеличения нефтеотдачи пластов можно добиться искусственно, развивая и поддерживая в залежи благоприятные физические условия, обеспечивающие наиболее эффективное вытеснение нефти из коллектора.

Как мы уже видели, 'вода значительно лучше вытесняет нефть из пористых сред, чем газ. Поэтому везде, где это целесообразно по геологическим условиям и экономическим соображениям, необходимо создавать естественный или искусственный водонапорный режим вытеснения. Искусственно поддерживаемый водонапорный режим в залежи создают путем нагнетания воды с поверхности в пласт за контур нефтеносности или же в нефтяную часть пласта. Эффективность заводнения еще более повышается при добавлении в нагнетаемую в пласт воду специальных веществ, в результате чего улучшаются ее нефтевытесняющие свойства.

Методы поддержания пластового давления путем нагнетания в пласт воды или свободного газа, а также методы восполнения энергии в месторождениях с истощенными ее ресурсами (так называемые вторичные методы добычи нефти) не позволяют извлекать все запасы нефти. Поэтому продолжаются усиленные поиски новых методов увеличения нефтеотдачи. В основе их всегда лежат соответствующие физические закономерности, большая часть которых описана в предыдущих главах.

Например, лучше вытесняются из пласта маловязкие нефти. Поэтому некоторые методы увеличения нефтеотдачи пластов основаны на искусственном введении в пласт тепла и теплоносителей для снижения вязкости пластовой нефти.

Как известно, даже тяжелые битумы хорошо растворяются в некоторых легких углеводородных растворителях. Например, бензин или жидкий пропан способны удалять из пористой среды практически всю нефть. Это свойство растворителей используется для разработки методов увеличения нефтеотдачи путем нагнетания в пласт сжиженных газов.

В лабораторных условиях и во время промышленных испытаний получили хорошие результаты при использовании многих других способов увеличения нефтеотдачи (нагнетание в пласт загущенных вод, вытеснение нефти пенами, стабилизированными поверхностно-активными веществами, метод внутрипластового горения нефти и т. д.).

В лабораторных условиях изучаются также электрические, ультразвуковые, вибрационные способы воздействия на пласт.

Несомненно, что дальнейшее изучение физических свойств пластовых жидкостей, физико-химии пласта и законов движения жидкостей в пористой среде приведет в будущем к получению новых методов повышения отдачи нефти пластами, основанных на новых физических принципах.

В качестве примера приложения теоретических основ физики нефтяного пласта к нефтепромысловой практике рассмотрим физические основы некоторых методов увеличения нефтеотдачи пластов.

4.1 Обработка поверхностно-активными веществами

Необходимых изменений поверхностных и смачивающих свойств жидкостей и характеристик поверхностей раздела пластовой системы в зоне их контакта в пористой среде можно добиться с помощью добавок поверхностно-активных веществ (ПАВ).

Молекулы большинства ПАВ состоят из длинных гидрофобных углеводородных цепей с низким остаточным сродством на одном конце молекул и гидрофильных полярных групп с высоким сродством на другом. По химическому признаку все ПАВ классифицируются на анионо-активные, катионо-активные и неионогенные вещества.

Если углеводородная часть молекулы ионогенного ПАВ входит в состав аниона, образующегося в водном растворе, соединение относят к анионо-активным веществам. Типичный анионный ПАВ стеарат натрия, в водном растворе которого образуются ионы Na+, и стсарат-анионы С17Н35СОО" с длинными цепями. Соответственно катионо-обменные вещества образуют в водных растворах катионы, содержащие длинные цепи угле. водородных радикалов. В неионогенных веществах не содержатся неионизирующиеся гидрофильные конечные группы. Поверхностная активность этих веществ обусловлена своеобразным строением их молекул, которые имеют асимметричную (дифильную) структуру, состоящую из полярных и неполярных групп. Неполярной и нерастворимой в воде частью молекулы являются гидрофобный алкильный, арильный или алк'илариль-ный радикал, а полярную водорастворимую группу представляет полиэтиленгликолевый или пропиленгликолевый остаток. Общая формула этих веществ:

R = CH2CH2OCH3CHaO. . .СН2СН3ОН,

где R может быть органической группой, например СбН4О-, СОО-, CONH-, CON- или атомом кислорода, серы и т. д.

В лабораторных условиях испытано влияние на нефтеотдачу добавок в воду значительного количества поверхностно-активных веществ: неионогенных — типов ОП-10 и КАУФЭк (оксиэтилированные алкилфенолы), анионо-активных — НЧК, сульфонол, НП-1, азолят А, азолят Б, «Прогресс» (натриевая соль алкилсульфосоединений), а также катионо-активные ПАВ. Лучшие результаты при вытеснении нефти получают с применением растворов неионогенных ПАВ. Установлено также, что ионогенные поверхностно-активные вещества адсорбируются на поверхностях минералов больше, чем неионогенные.

Применять ПАВ в промышленности для улучшения нефтевымывающих свойств вод затруднительно вследствие адсорбции их огромной поверхностью пород. В зоне же водонефтяного контакта концентрация ПАВ понижается и действие их уменьшается. Следует, однако, учитывать, что при фильтрации чистой воды в дальнейшем происходят также процессы десорбции. Кроме того, установлено, что адсорбция не одинакова по всему пласту. Фронт предельной адсорбции ПАВ (т.е. равновесной, более не увеличивающейся адсорбции) отстает от фронта нагнетаемого раствора. Причем это отставание настолько велико, что к концу разработки далеко не будет достигнут предел адсорбции по всему пласту. Наконец, полной потери ПАВ вследствие адсорбции, по-видимому, можно избежать, если вводить в пласт первые порции воды с повышенным содержанием поверхностно-активных веществ, которые будут в дальнейшем продвигаться по пласту необработанными пресными водами (метод оторочки).

Некоторые исследователи полагают, что вследствие возникновения перед нагнетаемым в нефтяную часть пласта раствором ПАВ вала остаточной воды, которая, как известно, во многих месторождениях представляет собой концентрированный раствор солей, применение ПАВ не дает положительных результатов. Предполагается, что нефть при этом вытесняется не растворами ПАВ, нагнетаемыми в пласт, а оторочкой минерализованной хлоридами воды с плохими нефтевымывающими свойствами; Многие исследователи, однако; считают такой довод недостаточно обоснованным. Некоторые пласты содержат незначительное количество остаточной воды (4—6 % от объема пор), и быстрое образование вала при этом затрудняется. Наконец, установлено, что даже если образуется вал остаточной воды при значительном ее содержании в пласте (20—30 % от объема пор), вода перемешивается с нагнетаемой в пласт и обработанной ПАВ. В таком случае нефтевымывающие свойства смесей оказываются достаточно хорошими. Все это позволяет считать метод заводнения пластов растворами ПАВ одним из средств увеличения нефтеотдачи пластов.

В настоящее время ведутся промышленные опыты по нагнетанию растворов ПАВ в пласт.

4.2 Полиокреламиды

Одна из основных причин низкой эффективности вытеснения нефти из коллекторов неоднородность их физических свойств, в результате которой охват пласта заводнением оказывается невысоким. Увеличение вязкости нефти сопровождается снижением охвата пласта вытесняющим агентом. Идея использования полимеров для повышения эффективности процесса заводнения основана на способности их водных растворов даже при низкой концентрации полимера значительно снижать соотношение вязкости нефти и воды и уменьшать подвижность последней в высокопроницаемых пропластках, выравнивая продвижение водонефтяного контакта, В качестве добавок к воде (загустителей) используются полиакриламид (ПАА) и другие полимеры. с массовой долей, равной 0,05— 0,7%. Эти вещества представляют собой высокомолекулярные соединения со сложным строением молекул в виде длинных цепочек, клубков и спиралей. Полиакриламид представляет собой сополимер акриламида, акриловой кислоты и ее солей:

В щелочной воде амидные группы полиакриламида подвергаются гидролизу, интенсивность которого в значительной степени оказывает влияние на свойства растворов ПАА:

Гидролизованный ПАА в воде диссоциируется, отщепляя ка-тиоцы. Образующиеся при этом отрицательные заряды вдоль молекул способствуют получению длинных растянутых макромолекул вещества (под влиянием кулоновых сил отталкивания между заряженными группами в цепи. Эти растянутые цепочкообразные молекулы способствуют значительному повышению вязкости воды при малой концентрации ПАА.

Вязкостные свойства растворов полимеров зависят от концентрации вещества, свойств и состава растворителя, степени гидролиза ПАА.

По реологическим характеристикам растворы полимеров относятся к неньютоновским жидкостям, т. е. зависимость между скоростью их течения и градиентом давления нелинейна. По характеру течения растворы полимеров проявляют себя как псевдопластики и как псевдодилатантные жидкости.

В значительной степени вязкость растворов полимеров зависит от состава и концентрации солей — добавка солей NaCl, CaCU, MgCb, FeCl3 значительно снижает их вязкость, причем с увеличением валентности катиона интенсивность понижения вязкости возрастает. При концентрациях полимера 0,5—1,0% вязкость раствора мало зависит от его минерализации.

Фильтрация растворов полимера в пористой среде характеризуется в отличие от чистых жидкостей специфическими особенностями. Расход жидкости при стационарном перепаде устанавливается через длительное время для этого необходимо прокачать через пористую среду несколько поровых объемов раствора полимера. При этом оказывается, что проводимость пористой среды для раствора полимера уменьшается более значительно, чем это можно было ожидать от увеличения его вязкости по сравнению с вязкостью воды.

В таком виде фактор сопротивления учитывает влияние полимера на вязкость раствора и на проницаемость пористой среды. Поэтому иногда из общего значения ФС выделяют ту часть, которая связана лишь с изменением проницаемости пористой среды под влиянием полимера.

В. М. Ентовым и А. М. Полищуком предложена сорбцион. но-диффузионная схема проявления ПАА в процессе фильтрации растворов полиакриламида в пористой среде. Сущность ее заключается в том, что одна часть полимерного вещества адсорбируется и удерживается породой необратимо, а другая — сорбируется обратимо, скапливается при фильтрации вблизи сужений капиллярных каналов, вызывая дополнительное сопротивление. В покое (при прекращении фильтрации) под влиянием диффузионных процессов происходит рассеивание этих скоплений вещества, что сопровождается снижением сопротивления системы в первый период после нового начала фильтрации. Из сказанного следует, что механизм проявления полимеров связан с рядом эффектов, которые необходимо учитывать при описании гидродинамики процесса фильтрации растворов полимеров — с изменением фазовой проницаемости системы в зависимости от насыщенности различными фазами и от степени сорбции полимеров пористой средой, с изменением соотношения вязкости вытесняемого и вытесняющего агентов.

Опыт показывает, что с увеличением концентрации полимера в растворе фазовая проницаемость пористой среды для смачивающей фазы уменьшается, а проницаемость для углеводородной жидкости при одной и той же насыщенности возрастает (при концентрациях полимера до 0,05 %). По данным лабораторных опытов, нефтеотдача может возрастать при вытеснении нефти полимерными растворами на 15—20% (данные получены на линейных моделях с однородными пористыми средами.

На практике для экономии полимера целесообразно закачивать в пласт оторочку загущенной полимеров воды и далее продвигать ее по пласту обычной водой. Чтобы оторочка не полностью размылась до подхода к эксплуатационным скважинам, объем ее должен быть подобран с учетом неоднородности пласта, соотношения i0 вязкостей нефти и раствора полимера.

4.3. Применение углекислого газа

Углекислый газ, растворенный в воде или введенный в пласт в жидком виде, благоприятно воздействует на физико-химические свойства нефти, воды и способствует увеличению нефтеотдачи пластов. При этом улучшаются и фильтрационные свойства пластовой системы.

СО2 — бесцветный газ тяжелее воздyxa (относительная плотность 1,529). Критическая температура 31,05 °С; критическое давление — 7,38 МПа, критическая плотность — 468 кг/м3. При температуре 20 °С под давлением 5,85 Мпа превращается в бесцветную жидкость с плотностью 770 кг/м3. При сильном охлаждении СО2 застывает в белую снегообразную массу с плотностью 1,65 г/см3, которая возгоняется при температуре — 78,5 °С (при атмосферном давлении).

Таблица 2 Свойства углекислого газа в точках росы

|

Температура °С |

Давление р, Мпа |

Плотность р, кг.'м3 |

Коэф-фициент летучести V |

|

| жидкостисти | газа | |||

| 20 | 5,73 | 778 | 193 | 0,178 |

| 21 | 5,86 | 767 | 202 | 0,174 |

| 22 | 6,0 | 755 | 211 | 0,170 |

| 23 | 6,14 | 742 | 221 | 0,167 |

| 24 | 6,29 | 729 | 231 | 0,163 |

| 25 | 6,44 | 714 | 242 | 0,160 |

| 26 | 6,58 | 697 | 256 | 0,156 |

| 27 | 6,74 | 679 | 272 | 0,152 |

| 28 | 6,89 | 657 | 291 | 0,148 |

| 29 | 7,05 | 630 | 312 | 0,145 |

| 30 | 7,21 | 593 | 340 | 0,142 |

| 31,0 | 7,38 | 468 | 358 | 0,139 |

| 31,05 | Критическая температура | |||

В табл. 2 приведены данные, характеризующие свойства углекислого газа в точке росы (начало конденсации).

Растворимость СО2 в воде с увеличением давления возрастает. Массовая доля его не превышает 6 %. С повышением температуры до 80 °С и минерализации воды растворимость СО2 уменьшается. С увеличением концентрации двуокиси углерода вязкость воды возрастает. Растворимость углекислого газа в нефтях является функцией давления, температуры, молекулярной массы и состава нефти. С уменьшением молекулярной массы углеводородов растворимость СОэ в них возрастает. С очень легкими нефтями СОг смешивается полностью при давлениях 5,6 — 7 МПа. Тяжелые нефти в жидкой двуокиси углерода растворяются не полностью — нерастворимый остаток состоит из тяжелых углеводородов (смол, твердых парафинов и т. д.). С увеличением соотношения объема жидкой углекислоты к объему нефти в смеси растворимость нефти возрастает.

Для характеристики состава и свойств нефти часто используется эмпирический параметр, впервые введенный Ватсоном, который называется характеристическим фактором. Он зависит от содержания в нефти углеводородов различного группового состава. Характеристический фактор для парафиновых нефтей уменьшается с увеличением в них нафтеновых углеводородов. Его значение еще меньше для иефтей, содержащих значительные количества ароматических углеводородов.

Для увеличения нефтеотдачи пластов углекислый газ в качестве вытесняющей нефть оторочки нагнетается в сжиженном виде в пористую среду и затем проталкивается карбонизированной водой.) По результатам лабораторных исследований при объеме оторочки жидкой углекислоты, равном 4—5 % от объема пор обрабатываемого участка, нефтеотдача возрастает более чем на 50 % по сравнению с нефтеотдачей при обычном заводнении. Углекислый газ — эффективное средство увеличения нефтеотдачи как карбонатных коллекторов, так и песчаников, в которых пластовое давление составляет 5,6 МПа и более, а температура изменяется в пределах 24—71 °С.

Значительные количества необходимого углекислого газа можно получить путем улавливания его из дымовых и других газов. Углекислый газ является побочным продуктом ряда химических производств. Встречаются в природе также залежи углекислого газа с примесями других газов.

В заключение следует отметить, что углекислый газ в нефтепромысловом деле применяется также для охлаждения забоев скважин (используется СО2 в твердом, виде) с целью повышения эффективности кислотных обработок. Холодная соляная кислота способна проникать в карбонатный пласт в удаленные от забоя скважин зоны, сохраняя свою активность. Кроме того, само добавление СО2 в соляную кислоту также улучшает результаты обработок скважин вследствие замедления скорости реакции.

4.4 Мицелярные растворы

Как известно, (нефть и вода при обычных условиях в коллекторах не смешиваются. Образующиеся на контактах нефти и воды в пористых средах границы раздела приводят к возникновению многочисленных капиллярных эффектов, отрицательно влияющих на процесс фильтрации нефти и воды. Например, как было показано в предыдущих разделах, фильтрация в пористых средах многофазных систем (смесей нефти, воды и газа) приводит к повышенным сопротивлениям. Процесс вытеснения нефти водой может быть приближен к условиям фильтрации однородных систем без ощутимого влияния на движение флюидов многочисленных границ раздела, если между нефтью и водой поместить оторочку мицеллярного раствора (смеси углеводородных жидкостей, воды и поверхностно-активных веществ, растворимых в углеводородах, и стабилизаторов). В качестве стабилизаторов обычно используются спирты (изопропиловый, бутиловый и др.) J Углеводородную часть мицеллярного раствора может составить легкая нефть фракции С5+.

Нефтерастворимыми поверхностно-активными веществами (ПАВ) являются нефтяные сульфонаты, алкиларилсульфонаты, алкилфенолы. При содержании в системе поверхностно-активных веществ концентрации выше критической концентрации мицеллообразования ПАВ находится в растворе в виде сгустков (мицелл), которые способны поглощать жидкости, составляющие их внутреннюю фазу. При значительной концентрации ПАВ последние в процессе перемешивания вместе с нефтью и водой образуют нефтеводяные агрегаты — мицеллы, строение которых зависит от количественного состава компонентов и их свойств. На рис. приведены схемы строения мицелл с водяной и нефтяной основой. У мицеллы с водяной основой внешней фазой является нефть. Молекулы ПАВ полярной частью (кружочки на рис. 8 обращены к воде, а углеводородными цепями — к нефти. Несмотря на содержание в таком мицеллярном растворе до 95 % воды, он хорошо смешивается с нефтью, ибо внешней фазой даже при большой концентрации воды в системе оказывается нефть).

Рис. 8.

Мицеллярные растворы способны растворять жидкости, составляющие их внутреннюю основу (ядро). При этом размеры мицелл возрастают и в некоторый момент наступает обращение фаз — вместо внешней фазы оказывается вода и наоборот.

Внешне мицеллярные растворы представляют собой однородные прозрачные или полупрозрачные жидкости (размеры мицелл 105—106 мм). Считается, что по реологическим свойствам они относятся к ньютоновским жидкостям.

Вязкость мицеллярных растворов с нефтяной внешней фазой вначале возрастает с увеличением содержания воды в системе и может достигать 100 мПа-с при водосодержании до 40—45 %. Дальнейшее увеличение концентрации воды (если она сопровождается инверсией типа раствора) приводит к снижению вязкости.

В зависимости от состава и свойств компонентов мицеллярных растворов закономерности изменения вязкости от водосодержания могут быть другими. Соли, присутствующие в воде, снижают вязкость растворов. Это свойство используется для регулирования их вязкости. Состав солей влияет на устойчивость мицеллярных растворов, что должно быть учтено при выборе ПАВ и других их составляющих. Мицеллярные растворы устойчивы только при определенных концентрациях солей.

Упомянутые свойства мицеллярных растворов способствуют при их нагнетании в пласт значительному повышению эффективности вытеснения нефти из коллектора. На практике оторочки мицеллярных растворов продвигаются по пласту водой, загущенной полимерами и водой. Минимальный объем оторочек для однородных пористых сред составляет 4—5 % от объема пор обрабатываемого участка.

По лабораторным данным, мицеллярные растворы способны вытеснять до 50—60 % нефти, оставшейся в пласте после обычного его заводнения. Благоприятные результаты получены даже при водонасыщенности пород до применения мицеллярных растворов, достигающей 70 % от объема пор. Недостаток этих растворов — их чрезвычайная дороговизна из-за большого расхода ПАВ и других его компонентов. Для получения необходимых свойств мицеллярных растворов доля ПАВ в системе как минимум должна быть 9—15%, спирта 4—5%.

4.5 Термические способы нефтеотдачи пластов

Впервые опыты по тепловому воздействию на пласт в СССР были начаты в 30-е годы А. Б. Шейнманом и К. К. Дуброваем. С тех пор тепловые методы прошли значительный путь теоретических, лабораторных и промысловых исследований.

При нагнетании в пласт горячей воды повышение температуры вызывает понижение вязкости нефти, изменение молекулярно-поверхностных сил, расширение нефти и горных пород, улучшение смачивающих свойств воды. Механизм проявления тепла, однако, более сложен, чем это можно представить из упомянутого перечня тепловых эффектов.

Горячая вода, нагнетаемая в начале процесса в пласт, быстро отдает тепло породе, остывает до пластовой температуры и поэтому между вытесняемой нефтью и. последующими порциями теплоносителя образуется зона остывшей воды. Следовательно, нефть в дальнейшем будет вначале вытесняться холодной водой (пластовой температуры), а затем горячей. Поэтому прирост нефтеотдачи при нагнетании горячей воды будет наблюдаться в основном в водный период эксплуатации пласта.

Движение горячей воды в пласте сопровождается уменьшением фильтрационных сопротивлений в горячей зоне, а в дальнейшем и сопротивлений всего обрабатываемого участка. При этом повышаются темпы отбора нефти. Со временем прогреваются и включаются в разработку малопроницаемые участки, которые были обойдены или слабо промыты холодной водой.

Большой недостаток исследований по изучению тепловых методов воздействия на пласт с целью увеличения нефтеотдачи заключается в использовании в качестве моделей пластов однородных пористых сред. О том, как проходит процесс вытеснения нефти при нагнетании в неоднородный коллектор горячей воды, пока можно высказывать лишь более или менее правдоподобные догадки. В этом случае, вероятно, возможны более сложные зависимости нефтеотдачи от условий нагнетания теплоносителя, чем при обработке теплом однородных пород. (При контакте горячей или теплой воды с нефтенасыщенной породой понижается вязкость нефти, улучшаются условия смачиваемости, возрастают интенсивность и роль процессов капиллярного перераспределения жидкостей.)

Если уменьшение вязкости нефти способствует увеличению нефтеотдачи, то интенсификация капиллярных процессов пропитывания на фронте вытеснения может отрицательно влиять на нефтеотдачу некоторых видов неоднородных пород, т. е. при введении тепла в неоднородную породу в ней могут происходить процессы, оказывающие противоположное влияние на нефтеотдачу. Результат будет зависеть от того, какой из этих процессов воздействует на нефтеотдачу в большей степени.

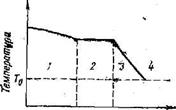

Рис.9. Схема распределения температуры в пласте при нагнетании в него пара

Зоны: 1— перегретого пара; 2 — насыщенного пара; 3 — горячего конденсата; 4 — остывшего конденсата пород при тепловой обработке следует ожидать при низких температурах теплоносителя в пласте (до 80—85 °С).

Если температура прогрева неоднородного пласта высокая, значительное понижение вязкости нефти, а также другие процессы, происходящие во время контакта горячих теплоносителей с нефтью, по-видимому, так же, как и. в однородных породах, будут способствовать увеличению нефтеотдачи коллекторов при вытеснении из них нефти горячей водой.

Как мы уже видели, на нефтеотдачу пласта при нагнетании горячей воды влияет большое число факторов и учет влияния каждого из них затруднителен. Приближенными методами расчета нефтеотдачи учитывается только зависимость вязкости нефти и воды от температуры. По расчетным данным, при нагнетании горячей воды (£=170°С) прирост нефтеотдачи достигает 16—17 % при высокой начальной вязкости нефти (250— 300 мПа • с) и продолжительности процесса не менее 8—10 лет. Для нефтей с вязкостью 151 и 32,6 мПа-с соответствующие приросты нефтеотдачи составят 8—11 и 4—5 %. Если в пласт нагнетается водяной пар, схема распространения тепла в коллекторе и процесс вытеснения нефти более сложны, чем при движении в нем горячей воды. Схематический график распределения температуры в пласте при нагнетании в него перегретого водяного пара приведен на рис. На грев пласта вначале происходит за счет теплоты перегрева. При этом температура (конец зоны ) снижается до температуры насыщенного пара (т. е. до точки кипения воды при пластовом давлении). На нагрев пласта (в зоне 2) расходуется скрытая теплота парообразования и далее пар конденсируется. В этой зоне температуры пароводяной смеси и пласта будут равны температуре насыщенного пара, пока используется вся скрытая теплота парообразования. В зоне 3 пласт нагревается за счет теплоты горячей воды (конденсата) до тех пор, пока температура ее не упадет до начальной температуры пласта. Нефть вытесняется (зона 4) остывшим конденсатом. Часть теплоты, как и в случае нагнетания горячей воды, расходуется через кровлю и подошву пласта. Кроме того, на распределение температуры влияет изменение пластового давления по мере удаления теплоносителя от нагнетательной скважины. В соответствии с распределением температуры нефть подвергается воздействию холодной воды, горячего конденсата и насыщенного и перегретого пара. Следовательно, механизм проявления теплоносителя, наблюдавшийся при нагнетании в пласт горячей воды, сохранится и при вытеснении нефти перегретым паром. Увеличению нефтеотдачи также способствуют процессы испарения под действием пара нагретой нефти и фильтрации части углеводородов в парообразном состоянии. В холодной зоне пары конденсируются, обогащая нефть легкими компонентами и вытесняя ее как растворитель. Процесс вытеснения нефти из пласта перегретым паром эффективнее, чем горячей водой, так как пар содержит больше теплоты, чем вода.

Рассмотрим процессы, происходящие в пласте при извлечении нефти с помощью внутрипластового горения, и схему его осуществления.

Горная порода вместе с насыщающей ее нефтью может рассматриваться как своеобразное горючее с высокой степенью, зольности (95—85 %). Сущность метода заключается в том, что это горючее поджигается и его горение поддерживается нагнетанием в пористую среду окислительных агентов (воздуха, смеси кислорода с газом).

Нефть поджигается через скважину при помощи различных средств (электрических и огневых горелок, химическими методами). Предварительно разогретая порода далее нагревает движущийся через нее" окислитель до температуры выше воспламенения кокса и нефти. При нагнетании окислителя разогретая зона (очаг горения), температура которой поддерживается высокой за счет сгорания части нефтепродуктов, продвигается в глубь пласта. Горячие продукты сгорания и воздух, продвигаясь по пласту, эффективно вытесняют нефть. Процесс автотермический, т. е. продолжается непрерывно за счет образования продуктов для горения (типа кокса). Механизм горения и передвижения его очага при этом следующий.

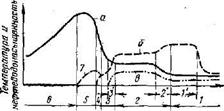

В области горения можно выделить несколько зон, в которых углеводороды находятся в различном состоянии. На рис. 10 показана схема процесса внутрипластового горения.

Рис. 10 Схема процесса внутрипластового горения (по А. Б. Шейнману, Г. Е. Малофееву, А. И. Сергееву)

Распределение: а — температуры; б — нефтенасыщенности; в — водо-насыщенности; 1 — зона пластовой температуры; 1' — область с увеличенный содержанием нефти; 2 — зона предварительного повышения температуры; 2' — область конденсации паров воды; 3 — зона испарения; 3' — область испарения воды; 4 — зона термохимических реакций; 5 — зона горения; 6 — зона регенерации тепла; 7 — содержание кокса

В зоне предварительного нагрева (с температурой не менее 100°С) конденсируются вода (пластовая, связанная, реакционная) и продукты испарения нефти, поступившие из последующих, более горячих, зон. Из сконденсировавшихся паров воды может образоватйся оторочка горячей воды, которая вместе с газообразными продуктами вытесняет нефть из пласта. В зоне испарения с температурой 150—200°С проходит процесс перегонки нефти в потоке горячих газов и паров воды. Поток способствует испарению при этой температуре более тяжелых фракций нефти, чем при обычном кипении. В следующей зоне протекают термохимические процессы (крекинг, окислительный пиролиз и газификация), в результате которых из тяжелой нефти выделяется кокс, отлагающийся на стенках поровых каналов и взаимодействующий с неизрасходованным кислородом в зоне горения. Кислород здесь частично расходуется также на горение углеводородных паров и газов. Тепло, выделяемое в процессе горения, аккумулируется в следующей зоне и затем отдается потоку окислителя.

Суммарный результат воздействия движущегося очага горения на пласт складывается из многочисленных эффектов, способствующих увеличению нефтеотдачи: образуются легкие углеводороды, конденсирующиеся в ненагретой зоне пласта впереди фронта горения и уменьшающие вязкость нефти; конденсирующаяся влага образует зону повышенной водонасыщенности (вал горячей воды); происходит термическое расширение жидкостей и породы, увеличиваются проницаемость и пористость за счет растворения цементирующих материалов; углекислый газ, образующийся при горении, растворяется в воде и в нефти, повышая их подвижность; тяжелые осадки нефти подвергаются пиролизу и крекингу, что увеличивает выход углеводородов из пласта.

Успешному осуществлению процесса внутрипластового горения способствуют равномерность распределения нефти в пористой среде, высокая проницаемость и пористость. Более устойчивые очаги горения возникают в породе с тяжелыми нефтями, обладающими повышенным содержанием коксового остатка.

Горючим является также газ. Но процесс может проходить и при дегазированной нефти. Повышенная водонасыщенность пласта затрудняет течение процесса. При значительной нефтенасыщенности пород нефть из пласта должна быть вытеснена газом настолько, чтобы была возможна циркуляция окислителя.

Тепловая волна, образующаяся при горении, характеризуется температурной кривой, имеющей два ниспадающих крыла с максимальной точкой между ними, соответствующей температуре очага горения. По лабораторным данным, она достигает 550—600 °С. Фронтальное крыло температурной кривой характерно для процесса горения кокса и частично — нефти вследствие распространения тепла конвективным его переносом продуктами горения и конденсации паров углеводородов и воды, а также за счет теплопроводности. После движущегося очага горения остается нагретая порода, охлаждающаяся постепенно движущимся здесь окислителем. По данным лабораторных экспериментов, длина тепловой волны достигает нескольких десятков сантиметров.

Скорость движения волны зависит от плотности потока окислителя и концентрации в нем кислорода и может изменяться от единиц до десятков метров в сутки. С увеличением содержания кислорода в окислителе скорость перемещения очага горения возрастает.

По данным А. Б. Шейнмана, Г. Е. Малофеева и А. И. Сергеева, масса коксоподобного материала, расходуемого на горение, составляет 1—2 % от массы породы. При меньших его количествах (в случае маловязких легких нефтей) организовать процесс без дополнительного ввода в пласт горючего (в виде смеси газа с окислителем) не удается. Количество оставшегося коксового остатка зависит от вязкости и плотности нефти, температуры очага горения, плотности потока окислителя. С увеличением температуры в зоне термических реакций количество образующегося горючего материала уменьшается. По расчетным и экспериментальным данным, коэффициент нефтеотдачи в пластах с легкими нефтями при этом методе может достигать 80—85%, а в пластах с тяжелыми нефтями — более 70%.