Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Курсовая работа: Расчёт и крепление обсадных колонн

Курсовая работа: Расчёт и крепление обсадных колонн

Министерство образования Российской Федерации

Уфимский Государственный Нефтяной Технический Университет

Кафедра бурения нефтяных и газовых скважин

КУРСОВОЙ ПРОЕКТ

Выполнил:

ст. гр. ГБ-99-01 / Aхматдинов Р.Б./

Проверил: /Янгиров Ф.Н./

Уфа 2003

Содержание:

Введение

1. Обоснование и проектирование конструкции скважины

2. Расчет обсадных колонн

3. Обоснование состава технологической оснастки компоновки обсадной колонны

4. Обоснование способа и режима спуска ОК

5. Обоснование способа цементирования, параметров и вида тампонажных материалов

6. Обоснование способа контроля качества цементирования

7. Выбор и обоснование способа освоения скважины

8. Вопросы ОТ, ОС и ТБ при заканчивании скважин

Литература

Введение

Среди важнейших видов промышленной продукции, объемы производства которой определяют современное состояние и уровень развития материально-технической базы той или иной страны, одно из главных мест отводится производству и потреблению нефтепродуктов, а также добыче нефти и газа.

В России, где основным источником формирования бюджета и поступления валютных резервов является нефтегазовый комплекс, вопрос о поддержании объемов производства и их росте наиболее актуален. Уменьшение объемов добычи связано с истощением запасов месторождений, износом основных производственных фондов.

Решение данной проблемы возможно только путем введения в разработку новых месторождений, а также путем разработки более глубоких горизонтов.

Для этого необходимо значительно увеличить объем буровых работ и работ по капитальному ремонту скважин в основном путем повышения технико-экономических показателей бурения за счет роста производительности труда и улучшения технологической базы. Рост производительности труда зависит от технологии бурения (ремонта) и квалификации работников, а улучшение технологической базы возможно путем внедрения новых разработок и увеличения научно-исследовательской работы в данной отрасли.

Необходимость быстрейшего развития экономики нашей страны ставит перед работниками нефтяной промышленности задачу - повысить эффективность и улучшить качество бурения. Эта задача включает в себя как количественный рост, так и качественный: совершенствование техники и технологии бурения скважин, повышение производительности буровых работ и снижение их себестоимости. Немалые резервы заключаются в совершенствовании качества вскрытия нефтяных и газовых пластов при бурении, ускорении опробования и испытания, в совершенствовании конструкций скважин и уменьшению металлоемкости, в повышении долговечности крепления и разобщения нефтегазоводоносных горизонтов.

В настоящее время к строительству скважины предъявляются значительно более жесткие экологические и экономические требования. Строительство скважины и ее эксплуатация должны оказывать минимальное влияние на экосистему. Разработка месторождения должна преследовать цель не максимально быструю его выработку, а наибольшую его нефтегазоотдачу с причинением минимального ущерба окружающей среде.

Целью данного курсового проекта является закрепление теоретических знаний по дисциплине "Заканчивание скважин" и получение практических инженерных навыков при решении вопросов связанных с расчётом и креплением обсадных колонн.

Исходные данные для проектированияВ данном отчете по производственной практике представлены сведения о Лесмуровском месторождении Стрежевского УБР. Стрежевское УБР входит в состав закрытого акционерного общества «Сибирская сервисная компания».

Данное месторождение находится в южной части Томской области. Рельеф местности, в большей части, равнинный и слабо всхолмленный. Местность сильно заболоченная и покрыта озерами. Толщина почвенного слоя достигает тридцати сантиметров. В зимний период времени толщина снежного покрова достигает ста пятидесяти сантиметров. Месторождение находится в зоне сосново-березовых лесов. Грунт, в основном, торфяно-болотный, песчаный а также представлен суглинками, глинами и супесями.

Среднегодовая температура воздуха –20 градусов по Цельсию, максимальная летняя температура составляет +35 градусов по Цельсию, минимальная температура в зимний период –50 градусов по Цельсию. Максимальная глубина промерзания грунта – 2,4 метра. Преобладающее направление ветра в зимний период – юго-западный и западный, а в летний – северный и северо-восточный. Максимальная скорость ветра – 22 метра в секунду. Многомерзлые породы отсутствуют.

Отопительный период продолжается 257 суток.

Таблица 1. Литолого-стратиграфическая характеристика разреза.

|

Стратиграфическое подразделение |

Глубина залегания, м |

Мощность, м |

Краткое описание пород | Индекс подразделения | Коэфф. кавернозности | ||

| от | до | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

|

Четвертичные отл. Журавская свита Новомихайловская свита Атлымская свита Чеганская свита Люлинворская свита Талицкая свита Ганькинская свита Березовская свита Кузнецовская свита Уватская свита Х-мансийская свита Викуловская свита Кошайская свита Фроловская свита |

0 30 85 190 240 455 670 820 990 1100 1130 1550 1740 2015 2070 |

30 85 190 240 455 670 820 990 1100 1130 1550 1740 2015 2070 2700 |

30 55 105 50 215 215 150 170 110 30 420 190 275 55 630 |

Суглинки, глины. Пески, глины Глины, пески Пески, алевролиты Глины Глины, опоки Глины, алевролиты Глины Глины, алевролиты Глины Глины, песчаники, пески, алевролиты Песчаники, глины, алевролиты Песчаники, алевролиты, аргиллиты Аргиллиты,глины,алев-ролиты Песчаники, глины, алевролиты аргиллиты |

Q Р2/3 Р2/3 Р1/3 Р1/3-Р3/2 Р2/2 Р1 К2 К2 К2 К2+К1 К1 К1 К1 К1 |

1,3 1,3 1,3 1,3 1,25 1,25 1,25 1,25 1,25 1,25 1,25 1,25 1,25 1,25 1,25 |

|

Таблица 2 . Нефтеность по разрезу скважины.

|

Индекс стратигр. Подразде-ления |

интервал | Тип коллетора |

Плот ность, г/см3 |

Содержание серы,%/ парафина,% | Дебит,м/сут |

Газовый фактор, м/м3 |

|

| от | до | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|

К1(АС10) К1(АС11) К1(АС12) |

2470 2520 2590 |

2490 2535 2650 |

Поров поров поров |

0,868 0,866 0,863 |

1,2/2,5 1,2/2,5 1,2/2,5 |

3,2-58 19,3-57 4,2 |

- 67 - |

Таблица 3.Водоносность.

| Индекс страте-графического подразделения | Интервал, м | Тип коллектора | Плот-ность, г/см3 | Дебит, м3/сут | Химический состав воды, мг/экв | Минерализация, г/л | ||||||

| от | до | анионы | катионы | |||||||||

| Cl2 | SO4 | HCO3 | Na(K) | Mg | Ca | |||||||

| К2-К1 | 1090 | 1910 | Поров. | 1,01 | 15-20 | 98 | - | 2 | 92 | 3 | 5 | 15-18 |

| К1(АС4-6) | 2055 | 2060 | Поров. | 0,98 | 5-28 | 90 | 0,5 | 9,5 | 93 | 1 | 6 | 14-16 |

| К1(БС16-22) | 2785 | 2790 | Поров. | 0,98 | 3,03 | 92 | - | 8,0 | 96 | 0,5 | 3,5 | 14-16 |

Таблица 4.Давление и температура по разрезу скважины.

| Индекс стратегр подразделения | Интервал, м | Градиент | ||||||||

| от | до | Пластового давления | Гидроразрыва пород | Горного давления | Геотермический | |||||

| Величина кгс/см2 на м | Источник получения | Величина, кгс/см2 на м | Источник получения | Величина, кгс/см2 на м | Источник получения | Величина град. С на 100 м | Источник получения | |||

| Q-P3/2 | 0 | 450 | Рпл=Ргр | расчет | 0,20 | расчет | 0,22 | расчет | 2,5 | РФЗ |

| Р3/2-К2 | 450 | 1130 | 0,100 | расчет | 0,20 | расчет | 0,22 | расчет | 2,5 | РФЗ |

| К2-К1 | 1130 | 1740 | 0,100 | расчет | 0,17 | расчет | 0,22 | расчет | 3,0 | РФЗ |

| К1 | 1740 | 2700 | 0,099 | расчет | 0,17 | расчет | 0,22 | расчет | 3,0 | РФЗ |

Осложнения при бурении

Возможные осложнения по разрезу скважины предполагались как поглощение бурового раствора в интервале: 0-450 метров, с максимальной интенсивностью до 5 кубометров в час, при условии что параметры бурового раствора будут отклоняться от проектных. А также предполагалось разжижение глинистого раствора в интервале 1130-2015 метров при попадании в глинистый раствор агрессивной пластовой воды, сужение ствола скважины в интервале 2015-2700 за счет разбухания глины.

Также в интервале от 0 до 450 метров находились наиболее опасные прихватоопасные зоны, которые могли активизироваться за счет отклонения бурового раствора от проектных параметров и плохой очистки.

Возможные осыпи и обвалы стенок скважины по интервалам, а также их причины представлены в таблице 5.

Таблица 5. Осыпи и обвалы стенок скважины.

| Индекс стратегр. Подразделения | Интервал, м | Интенсивность осыпей | Проработка в интервале из-за этого осложнения | Условия возникновения | ||

| от | до | Мощность, м | Скорость, м/час | |||

|

Q-P3/2 P3/2-К2 К2-К1 |

0 450 1130 |

450 1130 2015 |

Интенсивные слабые слабые |

550 680 885 |

100-120 100-120 100-120 |

Нарушение технологии бурения, превышение скорости СПО, несоблюдение параметров бурового раствора, орг. простои. |

Таблица 6. Нефтегазоводопроявления.

|

Индекс Стратеграф подразделения |

Интервал, м |

Вид проявляемого флюида |

Условия возникновения |

|

| от | до | |||

| К2+К1 | 1130 | 1740 | Вода | Пренебрежение к постоянному доливу жидкости в скважину во время подъема инструмента снижение давления в скважине ниже гидростатического, низкое качество глинистого раствора |

| К1(АС10) | 2470 | 2490 | Нефть | |

| К1(АС11) | 2520 | 2535 | Нефть | |

| К1(АС12) | 2590 | 2655 | Нефть | |

1. Обоснование и проектирование конструкции скважины

Таблица 1.1. Профиль ствола скважины.

| Интервал по вертикали, м |

Длина интер- валапо верти-кали,м |

Зенитный угол, град. |

Горизонтальное Отклонение,м |

Длина по стволу, м |

|

||||

| от | до | В начале инт-ла | В конце инт-ла | За интервал | общее | Интервала | Общая | ||

| 0 | 145 | 145 | 0 | 0 | 0 | 0 | 145 | 145 |

|

| 145 | 272 | 127 | 0 | 19,5 | 21,39 | 21 | 130 | 275 |

|

| 272 | 750 | 478 | 19,5 | 19,5 | 169,24 | 191 | 506 | 781 |

|

| 750 | 1710 | 960 | 19,5 | 19,5 | 339,82 | 530 | 1019 | 1800 |

|

| 1710 | 2589 | 879 | 19,5 | 9,33 | 219,56 | 750 | 908 | 2708 |

|

| 2589 | 2700 | 111 | 9,33 | 8,39 | 17,13 | 767 | 111 | 2819 |

|

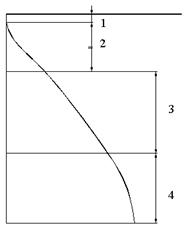

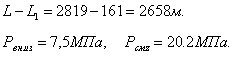

Профиль скважины состоит из четырех участков (рисунок 1.):

1. Вертикальный участок

2. Интервал набора кривизны

3. Интервал стабилизации зенитного угла

4. Интервал спада зенитного угла

Рисунок 1. Профиль ствола скважины.

Конструкция скважины определяется заданием заказчика (добывающей организации) и геологическими условиями района работ. Обоснование конструкции проводится в два этапа. На первом этапе выбирается метод вхождения в пласт, число обсадных колонн и глубины их спуска. На втором – размеры колонн, диаметры долот, интервалы цементирования.

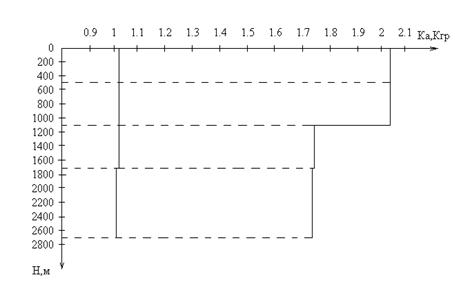

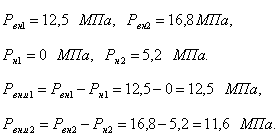

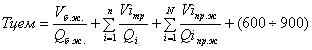

Расчитаем индексы давления по следующей формуле из [ 1 ]:

![]() .

.

Результаты расчёта сведём в таблицу 1.2.

Таблица 1.2.

Интервал |

Литология |

Рпл ,МПа |

Рпогл ,МПа |

КА |

Кпогл |

| 0-450 | Q-P3/2 | 4,5 | 9 | 1,02 | 2,04 |

| 450-1130 | Р3/2-К2 | 11,3 | 22,6 | 1,02 | 2,04 |

| 1130-1740 | К2-К1 | 17,4 | 29,6 | 1,02 | 1,74 |

| 1740-2700 | К1 | 26,7 | 45,9 | 1,01 | 1,73 |

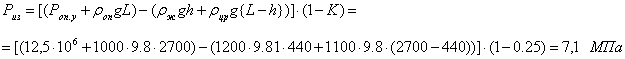

Рисунок 2. График индексов давлений пластового и гидроразрыва пласта.

Выбор диаметров обсадных колонн и диаметров долот

Проектом разработка предусмотрено использовать эксплуатационную колонну диаметром 146,1 мм.

Диаметр долота для бурения ствола под заданную колонну определяют по формуле:

Dд=Dм+2·δ,

где Dм – диаметр муфты обсадной колонны, мм.

δ=5…40 мм – минимальный зазор.

Диаметры кондуктора и направления можно рассчитать по формуле:

Dк=Dд+2·Δ,

где Δ=3…5 мм – зазор.

Диаметр долота под эксплуатационную колонну:

Dдэ=166 + 2·20=206 мм. По ГОСТ 20-692-75 выбираем Dдэ=215.9 мм.

Диаметр кондуктора :

Dк=215,9+2∙5=225,9 мм, Выбираем Dк=244,5 мм.

Диаметр долота под кондуктор :

Dдк=270+2∙10=290 мм. Выбираем Dдк=295,3 мм.

Диаметр направления :

Dн=295,3 +2∙5=305,3 мм. Выбираем Dн=323,9 мм.

Диаметр долота под направление :

Dдн=351+2∙10=371 мм. Выбираем Dдн=393,7 мм.

Колонна направления нужна для перекрытия водных горизонтов во избежании перемешивания их вод, попадания раствора и твердой фазы в них, которые приводят к экологическим проблемам, а также для исключения обвалов стенок скважины.

2. Расчёт обсадной колонны

Основными расчётами обсадных колонн, являются расчёты на наружное и внутреннее избыточное давление и расчёт на растяжение.

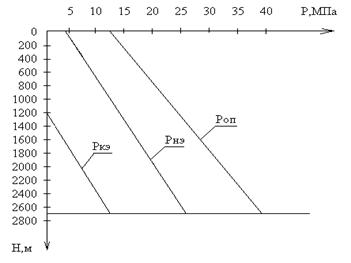

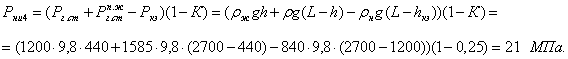

Расчёт на внутреннее давление действующее на колонну.

Определим давление на устье при условии, что скважина заполнена пластовой жидкостью:

![]() .

.

Определим давление опрессовки на забое:

![]() .

.

Где ![]() - опрессовочное давление на

устье скважины.

- опрессовочное давление на

устье скважины.

Определим давление в конце эксплуатации:

![]() .

.

Построим график внутренних давлений.

Рисунок 3. График внутренних давлений.

Расчёт на наружное давление действующее на обсадную колонну.

В не зацементированном интервале заполненным промывочной жидкостью, наружное давление определяется, как гидростатическое от столба промывочной жидкости.

![]() .

.

В зацементированном интервале до затвердевания цемента, давление определяется по давлению столба промывочной жидкости и цементного раствора.

![]() .

.

В случае когда обсадная колонна зацементирована разной плотности, то допускается использовать среднюю плотность раствора с учётом длины каждого интервала.

![]() .

.

Отсюда получим наружное давление до затвердевания цемента:

![]() .

.

Определим наружное давление после затвердения цемента:

![]() ,

,

где ![]() - гидростатическое давление

столба промывочной жидкости;

- гидростатическое давление

столба промывочной жидкости; ![]() -

гидростатическое давление жидкости содержащейся в порах затвердевшего цемента.

-

гидростатическое давление жидкости содержащейся в порах затвердевшего цемента.

![]()

Построим график наружных давлений.

Рисунок 4. График наружных давлений.

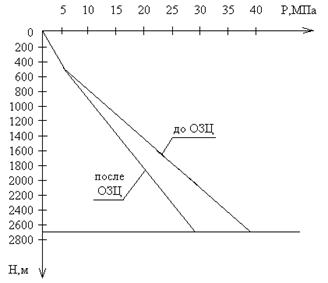

Определим внутренние избыточные давления действующие на обсадную колонну

В общем случае внутренние давления определяются как разность внутренних и наружных давлений на один и тот же момент времени, когда внутреннее давление в колонне достигает максимальных значений. Как правило это бывает при опрессовке обсадной колонны. Избыточное давление определяется для характерных точек, а распределение давления между ними принимается линейно.

По графику 3 и 4 определим характерные точки:

При определении внутреннего избыточного давления в продуктивной зоне пласта вне осложнённых условий, вводится коэффициент разгрузки цементного кольца – К. Это обусловлено допущениями которые приняты при составлении методики расчёта. Для обсадных колонн диаметром 146 мм, К=0,25.

Определим наружные избыточные давления

Наружные избыточные давления определяются как разность наружных и внутренних давлений на момент когда они достигают максимальных значений. Как правило это относится к моменту эксплуатации скважины. Избыточное давление определяются для характерных точек, а распределение давления между ними принимается линейно.

![]()

При определении наружного избыточного давления в продуктивной зоне пласта вне осложнённых условий, вводится коэффициент разгрузки цементного кольца – К. Для обсадных колонн диаметром 146 мм, К=0,25.

Построим график внутренних и наружных избыточных давлений.

Рисунок 5. График наружных и внутренних избыточных давлений.

Рассчитаем обсадную колонну

Расчёт начинаем снизу вверх подбирая колонну исходя из расчёта на наружное давление и проверяем полученные данные расчётами на внутреннее давление и растяжение.

Выбираем трубы из [2],

для 1 секции d=146мм, ![]() =7,7мм,

[

=7,7мм,

[![]() ]=24,3 МПа, [

]=24,3 МПа, [![]() ]=35МПа, [

]=35МПа, [![]() ]=1254кН, q=0,265кН, группы прочности Д, где

]=1254кН, q=0,265кН, группы прочности Д, где

d- диаметр обсадной колонны;

![]() - толщина

стенки обсадной трубы;

- толщина

стенки обсадной трубы;

[![]() ] – допустимое сминающее давление;

] – допустимое сминающее давление;

[![]() ] – допустимое внутреннее давление

при котором возникает предел текучести материала трубы;

] – допустимое внутреннее давление

при котором возникает предел текучести материала трубы;

[![]() ] – допустимая страгивающая нагрузка

определённая по формуле Яковлева

] – допустимая страгивающая нагрузка

определённая по формуле Яковлева

q – вес одного погонного метра трубы.

Рассчитаем на смятие нижнюю трубу первой секции

Основой расчёта является следующее уравнение:

![]() ,

,

где ![]() - коэффициенты запаса

прочности на смятие, соответственно рассчитанной и допускаемой;

- коэффициенты запаса

прочности на смятие, соответственно рассчитанной и допускаемой;

![]() - расчётное

сминающее давление в сечении z по

длине обсадной колонны.

- расчётное

сминающее давление в сечении z по

длине обсадной колонны.

Из [3] получим, что в

интервалах продуктивных пластов ![]() , в

зависимости от устойчивости коллектора, примем

, в

зависимости от устойчивости коллектора, примем ![]() .

В остальных интервалах

.

В остальных интервалах ![]() .

.

![]() .

.

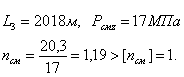

Определим длину первой

секции: ![]() .

.

Определим вес первой

секции: ![]()

![]() .

.

Рассчитаем на разрыв от внутреннего давления верхнюю трубу первой секции

Определим по графику 4 внутреннее избыточное давление на глубине.

Основой расчёта является следующее уравнение:

![]()

где ![]() - коэффициенты запаса

прочности, соответственно рассчитанный и допускаемый, [3],

- коэффициенты запаса

прочности, соответственно рассчитанный и допускаемый, [3], ![]()

![]() внутреннее

избыточное давление в сечении колонны z.

внутреннее

избыточное давление в сечении колонны z.

![]()

В интервале где на колонну действуют совместные (сжимающие и растягивающие) нагрузки должно выполнятся следующее условие:

Проверим нижнюю трубу второй секции на действие совместных нагрузок

![]()

![]() условие выполняется.

условие выполняется.

Выбираем трубы для второй

секции: d=146мм, ![]() =7,7мм,

[

=7,7мм,

[![]() ]=24,3МПа, [

]=24,3МПа, [![]() ]=35МПа, [

]=35МПа, [![]() ]=1254кН, q=0,256кН, группы прочности Д.

]=1254кН, q=0,256кН, группы прочности Д.

Проверим нижнюю трубу второй секции на растяжение от веса первой секции

В основе расчёта используется уравнение:

![]() , где [np] и np допустимый и расчётный коэффициенты

запаса прочности на растяжение, из [3] [np]=1,3.

, где [np] и np допустимый и расчётный коэффициенты

запаса прочности на растяжение, из [3] [np]=1,3.

![]() , условие выполняется.

, условие выполняется.

Рассчитаем на смятие нижнюю трубу второй секции.

![]()

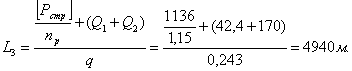

Для определения длины

второй секции подбираем трубы для третьей секции: d=146мм, ![]() =7,0мм,

[

=7,0мм,

[![]() ]=20.3МПа, [

]=20.3МПа, [![]() ]=31,8МПа, [

]=31,8МПа, [![]() ]=1136кН, q=0,243кН, группы прочности Д.

]=1136кН, q=0,243кН, группы прочности Д.

Рассчитаем на смятие нижнюю трубу третьей секции

Глубину спуска третьей секции определим из графика 4.

Определим длину второй

секции: ![]()

Определим вес второй

секции: ![]()

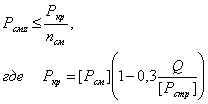

Расчёт на разрыв от внутреннего давления верхней трубы второй секции

Определим по графику 5 внутреннее избыточное давление на глубине L=2018м.

Проверим нижнюю трубу третьей секции на действие совместных нагрузок

Проверим нижнюю трубу третьей секции на растяжение от веса первой и второй секции

![]() условие выполняется.

условие выполняется.

Определим допустимую длину третьей секции:

Следовательно, третья секция может быть применена до устья.

Проверим верхнюю трубу третьей секции на разрыв от внутреннего давления

Определим по графику 5 внутреннее избыточное давление на глубине L=0 м.

Проверим верхнюю трубу третьей секции на растяжение от веса первой и второй секции:

Определим вес третьей

секции:![]()

![]() условие выполняется.

условие выполняется.

Таблица 2.1.

|

№ секции |

Длина, Li, м |

Группа проч-ности |

Толщина стенки, мм |

Вес погонного метра, кН |

Вес секции, кН |

Фактические | ||

|

nсм |

nв |

np |

||||||

| 1 | 160 | Д | 7,7 | 0,265 | 42,4 | 1,16 | 4,6 | 29,5 |

| 2 | 640 | Д | 7,7 | 0,265 | 170 | 1,2 | 3,7 | 5,3 |

| 3 | 1900 | Д | 7,0 | 0,243 | 461,7 | 1,19 | 2,5 | 1,69 |

3.Обоснование состава технологической оснастки компоновки ОК

Таблица 3.1.

|

Номер в по- рядке спуска |

Наименование, шифр,типоразмер | Наружный диаметр,мм | Внутренний диаметр, мм | Длина (высота), мм |

Масса, кг |

Количество, шт |

| Направление | ||||||

| 1 | Башмак Б-324 | 351 | 308 | 350 | 60 | 1 |

| Кондуктор | ||||||

| 1 | Башмак БК-245 | 270 | 120 | 413 | 57 | 1 |

| 2 | Центратор ЦЦ-245/295-320-1 | 370 | 247 | 680 | 16,8 | 5 |

| 3 | Обратный клапан ЦКОД-245-2 | 270 | - | 365 | 57 | 1 |

| Эксплуатационная колонна | ||||||

| 1 | Башмак БК-146 | 166 | 70 | 334 | 22 | 1 |

| 2 | Обратный клапан ЦКОД-146-1 | 166 | - | 350 | 19,8 | 1 |

| 3 | Центратор ЦЦ-146/191-216-2 | 270 | 148 | 620 | 10,3 | 23 |

| 4 | Заколонный пакер ПГП-146 (ПГПМ) | 175 | 124 | 4500 | 185 | 1 |

| 5 | Продавочная пробка ПВЦ-140-168 | 158 | - | 205 | 5 | 1 |

4. Обоснование режима спуска ОК

Предельная скорость спуска обсадной колонны определяется из соотношения

Рс = Ргст +Ргд £ Ргр

где: Ргст - гидростатическое давление столба промывочной жидкости на глубине наиболее слабого пласта (пласта с наименьшим индексом давления начала поглощения или гидроразрыва);

Ргд - гидродинамическое давление в скважине при спуске колонны труб с закрытым нижним концом;

Ргр - давление начала поглощения (гидроразрыва) наиболее слабого пласта.

Гидродинамическое давление при спуске находится при турбулентном течении вытесняемой жидкости по формуле

![]() ,

,

при ламинарном течении по формуле :

Ргд=![]()

где ![]() - соответственно длина и

гидравлический диаметр кольцевого пространства на

- соответственно длина и

гидравлический диаметр кольцевого пространства на ![]() -

том участке;

-

том участке; ![]() - скорость течения жидкости

на

- скорость течения жидкости

на ![]() - том участке; n – количество

участков кольцевого пространства различного размера от устья до наиболее

слабого пласта, t0 - динамическое

напряжение сдвига, l - коэффициент гидравлических

сопротивлений.

- том участке; n – количество

участков кольцевого пространства различного размера от устья до наиболее

слабого пласта, t0 - динамическое

напряжение сдвига, l - коэффициент гидравлических

сопротивлений.

Коэффициент ![]() является

функцией параметра Сен-Венана - Илюшина

является

функцией параметра Сен-Венана - Илюшина

![]() ,

,

где ![]() β=(0,236+0,033Sen)/(1+0,036Sen)

β=(0,236+0,033Sen)/(1+0,036Sen)

Наиболее слабый пласт кг=кгmin=0.0173 МПа/м под башмаком технической колонны.

Зададимся скоростью спуска U=0.5 м/с, тогда скорость движения вытесняемой жидкости Uж будет равна:

Uжi= U·(![]() ),

),

Где Dc,Dт – соответственно диаметр трубы и наружный диаметр обсадных труб,К – коэффициент, учитывающий увлечение части жидкости стенками колонны труб. Для практических расчетов можно принять К=0.5.

Пусть режим течения вытесняемой жидкости в интервале установки технической колонны будет ламинарный, тогда:

Uжi=0.5(![]() )=0.67 м/с.

)=0.67 м/с.

Критическая скорость течения жидкости при смене режимов определяется по следующей формуле:

Uкр=25![]() ,

,

При плотности промывочной жидкости 1150 кг/м3 и

τ0=8.5·10-3·ρпр.ж.-7=2.8 Па, критическая скорость составит:

Uкр=25![]() =25

=25![]() =1.23 м/с,

=1.23 м/с,

Так как Uж<Uкр, то режим течения ламинарный.

Тогда:

![]() =

=![]() =18.35, тогда β=0.51.

=18.35, тогда β=0.51.

Гидродинамические давления на данном участке составят:

Ргд=![]() =0.85 МПа.

=0.85 МПа.

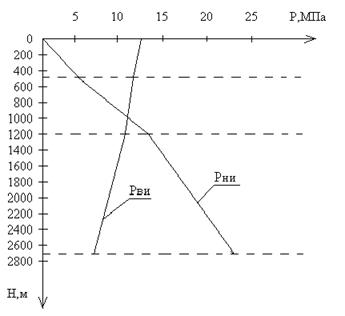

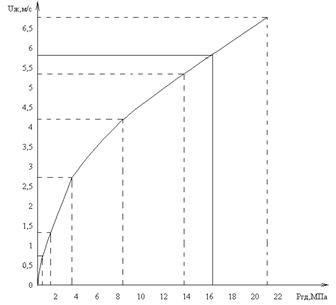

Результаты аналогичных расчетов для различных скоростей спуска эксплуатационной колонны приведены в таблице 4.1.

Таблица 4.1.

Зависимость гидродинамических давлений от скорости спуска.

|

Uсп,м/с |

Uж,м/с |

Uкр,м/с |

Sen | β | Re | λ |

Pгд,МПа |

| 0,5 | 0,67 | 1,23 | 18,35 | 0,51 | - | - | 0,85 |

| 1 | 1,34 | 1,23 | - | - | 4382 | 0,0258 | 1,44 |

| 2 | 2,68 | 1,23 | - | - | 7668 | 0,0245 | 3,9 |

| 3 | 4,02 | 1,23 | - | - | 13444 | 0,023 | 8,3 |

| 4 | 5,36 | 1,23 | - | - | 19577 | 0,0218 | 13,9 |

| 5 | 6,7 | 1,23 | - | - | 25904 | 0,0211 | 21 |

Гидростатическое давление на глубине 2700 м составит:

Ргст=ρж·g·L=1150·9.8·2700=30,4 МПа.

Давление гидроразрыва на глубине 2700 м:

gradРгр·Н=0.0173·2700=46,7 МПа.

Тогда: Ргд<Ргр-Рс , Ргд<16,3 МПа.

Допустимая скорость спуска эксплуатационной колонны 5,7 м/с.

Рисунок 6. Зависимость гидродинамических давлений от скорости спуска обсадной колонны.

5. Обоснование способа цементирования, параметров и вида тампонажных материалов

Исходные данные для расчёта цементирования эксплуатационной колонны.

Таблица 5.1.

| Наименование | Размерность | Условное обозначение | Численное значение |

| 1 | 2 | 3 | 4 |

|

Расстояние от устья скважины: - до башмака колонны - до башмака предыдущей колонны - до уровня цементного раствора - до уровня жидкости в конце эксплуатации - до кровли продуктивного пласта Плотность: - опрессовочной жидкости - бурового раствора за колонной - цементного раствора за колонной - облегчённого цементного раствора за колонной - жидкости в колонне Длина участка цементного раствора по вертикали Длина участка глиноцементного раствора по вертикали Давление опрессовки на устье Пластовое давление в кровле продуктивного пласта |

м м м м м г/см3 г/см3 г/см3 г/см3 г/см3 м м МПа МПа |

L L0 h hкэ hпп роп рж рцр роцр рн H1 H2 Pоп Рпл |

2700 750 440 1200 2590 1.00 1.2 1.83 1.48 0.84 680 1580 12,5 26,7 |

Для качественного крепления обсадной колонны выбираем портландцемент ПЦТ-100, процесс цементирования производится в одну ступень.

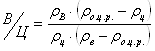

Определяем водоцементное отношение для облегченного цементного раствора и для цементного раствора по формуле:

;

;

где rц = 3000 кг/м3 - плотность цемента;

- для облегченного цементного раствора:

![]()

- для цементного раствора:

![]()

Найдем необходимый объем:

- облегченного цементного раствора:

Vо.ц.р.=![]()

Vо.ц.р.=![]() м3;

м3;

- цементного раствора:

Vц.р.=![]()

Vц.р.=![]() м3;

м3;

- продавочной жидкости:

![]() =(

=(![]() -

-![]() +0,5)×

+0,5)×![]() =(0.0134·2819-0,5+0,5)×1,05=38

=(0.0134·2819-0,5+0,5)×1,05=38![]() ,

,

S=![]() (0.1461-2·0.0077)2=0.0134

(0.1461-2·0.0077)2=0.0134![]()

- буферной жидкости:

Объем буферной жидкости должен быть таким, чтобы высота столба его в межколонном пространстве составляла 200-500 м.

![]() =

=![]() =4 м3

=4 м3

Объем воды для приготовления:

Vв=![]() ,

,

где кц –коэффициент запаса тампонажного материала

- для цементного раствора:

![]() кг;

кг;

Vв=![]() м3;

м3;

- для облегченного цементного раствора:

![]() кг;

кг;

Vв=![]() м3;

м3;

Определим необходимое количество смесительных машин

![]() ,

,

где ![]() - насыпная плотность

цемента;

- насыпная плотность

цемента; ![]() -

вместимость одного бункера смесительной машины.

-

вместимость одного бункера смесительной машины.

Количество машин для цементного раствора:

![]()

Количество машин для облегчённого цемента:

![]()

Общее число смесительных машин и цементировочных агрегатов:

nсм=2+3=5 -количество цементно-смесительных машин

nца=1∙nсм+1рез+1вод+1цг=1∙5+1+1+1=8- количество ЦА

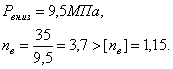

Рисунок 7. Схема обвязки агрегатов при цементировании.

1- цементно-смесительная машина 2СМН-20; 2- цементировочный агрегат ЦА-320М; 3- блок- манифольда БМ-700; 4- станция контроля цементирования СКЦ-2М; 5- цементировочная головка; 6- ЦА для подачи воды; 7- ЦА для начала продавки.

Определим производительность одного смесителя.

![]()

![]()

где qж=7л/с производительность водяного насоса агрегата ЦА-320.

![]() , для цементного раствора.

, для цементного раствора.

![]() , для цементного раствора.

, для цементного раствора.

![]() , для облегчённого цементного раствора.

, для облегчённого цементного раствора.

![]() , для облегчённого цементного раствора.

, для облегчённого цементного раствора.

Определим необходимое количество цементировочных агрегатов(ЦА-320М) для закачки цементного раствора.

При цементировании эксплуатационной колонны закачку буферной жидкости осуществляет один агрегат на 4-ой скорости, готовящийся в последствии закачивать нормальный цементный раствор .

Закачку облегченного цементного раствора осуществляем тремя агрегатами на 3-й скорости.

Закачку цементного раствора ведет два агрегата на 4-ой скорости.

Продавочную жидкость начинаем закачивать одним агрегатом(пробочным) на 1-й скорости, затем его отключают и готовят для заканчивания продавки, а вместо него включают 3 имеющихся агрегата на 4-й скорости. Заканчивают продавку пробочным агрегатом на 1-й скорости для определения момента «стоп».

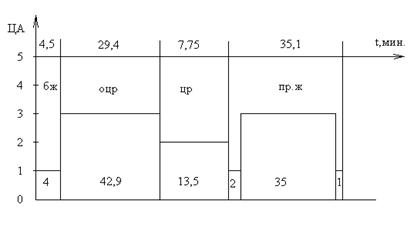

Участие ЦА в процессе цементирования показано на рисунке 8.

Определим продолжительность закачки агрегатом ЦА-320М

Определяется планируемое время цементирования:

сек,

сек,

1скорость-Q=2,3л/с

2скорость-Q=4,3л/с

3скорость-Q=8,1л/с

4скорость-Q=14,5л/с

Для закачки используется агрегат ЦА-320М Æ125:

![]()

![]() мин;

мин;

![]() мин;

мин; ![]() мин;

мин;![]() мин;

мин;

åt=tзак+(10÷15)=4.5+7.75+29.4+35.1+(10÷15)=80 мин. - время цем-ния.

Рисунок 8. Участие цементировочных агрегатов в цементировании эксплуатационной колонны.

Следует учесть, что при больших скоростях закачки тампонажного раствора при параллельной работе смесительных машин давление на цементировочной головке может превысить допустимое давление цементировочных агрегатов из-за чрезмерного роста гидравлических сопротивлений внутри обсадной колонны и кольцевом пространстве.

Расчет процесса закачки выполнен на ЭВМ и прилагается к курсовому проекту.

6. Обоснование способа контроля качества цементирования

Для определения глубины кровли тампонажного камня и наличия плотного контакта между камнем, обсадной колонной и стенками скважины широко применяется способ акустической цементометрии (АКЦ). При акустической цементометрии измеряют амплитуды звуковых волн, распространяющихся от спущенного в скважину источника по обсадной колонне и по горным породам, в разных точках по глубине. Амплитуда колебаний, распространяющихся по колонне, окруженной промывочной жидкостью, значительно больше амплитуды на том участке, где она плотно прижата к камню, а амплитуда сигнала, прошедшего по горным породам, тем больше, чем плотнее контакты между колонной, камнем и стенками скважины.

Способ позволяет достаточно правильно найти глубину кровли камня, если плотность промывочной жидкости меньше плотности тампонажного раствора не менее чем на 200 кг/м3. Кривую АКЦ первый раз следует регистрировать до замены продавочной жидкости в колонне жидкостью меньшей плотности и опрессовки. Если записать кривую АКЦ повторно после уменьшения давления в колонне, можно по изменению амплитуды выявить те участки, на которых между колонной и камнем мог нарушиться контакт при радиальном сжатии обсадных труб.

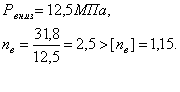

Герметичность обсадной колонны проверяют опрессовкой. Предварительно в эксплуатационной колонне, а также в тех промежуточных колоннах и кондукторах, на которых должно быть установлено противовыбросовое оборудование, уточняют положение цементного стакана. Если длина его велика, излишнюю часть стакана до посадочного седла для разделительной пробки разбуривают. Для проверки герметичности эксплуатационной колонны продавочную жидкость в ней заменяют водой и на устье создают избыточное давление Р0П, которое должно на 10 % превышать наибольшее ожидаемое в этом сечении в период опробования, испытания или эксплуатации скважины; давление опрессовки должно быть не меньше 12,5 МПа.

Колонну признают герметичной, если после замены продавочной жидкости водой не возникают перелив последней и выделение газа на устье и если в период выдержки колонны под давлением снижение последнего в течение 30 мин не превышает 0,5 МПа. Контроль за изменением давления начинают через 5 мин после создания заданного давления опрессовки.

Если внутреннее давление в обсадной колонне после образования тампонажного камня будет существенно больше того, при котором он формировался, камень может растрескиваться в результате радиального расширения обсадных труб, тогда крепь станет негерметичной. Опасное повышение давления в колонне возможно как при опрессовке, так и при эксплуатации скважины. Предотвратить растрескивание камня можно, если опрессовывать колонну до начала формирования цементной оболочки, а на период эксплуатации в обсадную колонну спускать НКТ с пакером внизу и в межколонном пространстве после пакеровки поддерживать давление не выше того, при котором шло формирование камня.

7. Выбор и обоснование способа освоения скважины

Основным работающим объектом является продуктивный пласт БС16-22. С учетом этого фактора в качестве основного принимается перфоратор типа ПК-105:

- плотность перфорации – 10 отв/м;

- мощность интервала перфорации – 50м;

- количество одновременно спускаемых зарядов – 20 шт.

Перфорация производиться при заполнении эксплутационной колонны, от искусственного забоя на 150 м выше интервала перфорации, водным раствором хлористого кальция (для колонны Ǿ 146мм объем 2м3).

Опробование скважины испытателем пластов представляет, в сущности, заканчивание скважины, при котором исследуемая зона некрепленного ствола скважины изолируется, разгружается от гидростатического столба жидкости и может давать приток через колонну труб.

Перед началом опробования в течении некоторого времени создают циркуляцию, чтобы удалить из скважины выбуренною породу, а раствор должен быть доведен до необходимых удельного веса и вязкости. Пакер должен быть установлен на участке ствола скважин, где диаметр близок к номинальному, и в наиболее плотных и устойчивых породах.

В процессе бурения без установки цементных мостов проектируется испытать на приток с помощью пластового испытателя КИИ-146 с получением гидродинамических параметров.

Вызов притока осуществляется свабированием. Свабирование осуществляется со стандартного подъемника А-50 и с использованием геофизического подъемника, оснащенного стальным каротажным кабелем.

Величина депрессии на пласт при вызове притока находиться в пределах 100-140 атм. В проекте принимается величина депрессии равна 100 атм, что соответствует снижению уровня до 1000 м.

При вызове притока свабированием необходимо выполнять следующие основные требования:

1.Торцевые части НКТ, предназначенных для спуска для спуска в интервал свабирования, должны быть отрайбированы.

2. До начала работ должны быть опрессованы:

- фонтанная арматура на давление опрессовки обсадной колонны;

- межтрубное пространство эксплутационной колонны и кондуктора на 90 кгс/см2;

- лубрикатор и его сальник на 100 кгс/см2.

3. При спуске в скважину одноразмерной колонны НКТ 73 мм. В нижней части колонны НКТ устанавливается безопасная муфта-воронка с внутренним диаметром 50 мм.

4. Накопительная емкость, куда поступает поднятая из скважины свабом жидкость, должна быть оборудована указателем объема жидкости в ней.

5. Трубные и затрубные задвижки фонтанной арматуры в процессе свабирования должны быть открыты.

6. Не допускается опорожнение колонны ниже уровня, указанного в плане на свабирование.

7. Все участники и производители работ должны быть инструктированы по технологическим правилам и мерам безопасности проведения операции вызова притока свабированием.

8. Свабирование должно производиться до получения фонтанного притока жидкости из пласта или до снижения уровня в колонне до проектной глубины в соответствии с планом освоения скважины.

8. Вопросы ОТ, ОС и ТБ при заканчивании скважин

Спуск и цементирование обсадных колонн в цикле строительства скважины, травмоопасные и ответственные процессы.

Крепление скважины допускается только после проверки мастером и механиком основных узлов вышки, ее вертикальности, надежности талевой системы, лебедки, ротора, фундамента вышки и правильности показаний КИП. Крепление скважины недопустимо без утвержденного главным инженером плана проведения соответствующих работ, акта на опрессовку цементировочной головки и обратных клапанов. Трудоемкость крепления скважины связано с подготовкой обсадных труб к спуску, навинчиванием и цементированием труб, перемещением элеватора на столе ротора, закрытием крышки элеватора, при цементирование скважины трудоемок процесс загрузки цементосмесительной машины.

В процессе закачивания цемента в скважине создается очень высокое давление и по этому персонал не должен находиться в опасных зонах, так же запрещены ремонтные работы.

При вскрытии продуктивных пластов возможны нефтегазопроявления и одна из опасностей - это наличие сероводорода. При этом следует уделять особое внимание удельному весу промывочной жидкости и других ее параметров. На каждой буровой должны быть приборы - газоанализаторы, противогазы, а также комплект безискрового инструмента.

При освоении скважины:

- для каждой скважины, подлежащей освоению, составляется план с учетом технологических регламентов на эти работы и назначением ответственных лиц за их выполнение;

- вторичное вскрытие должно производится при обвязке устья скважины превенторной установкой для перфорации;

- при перфорации скважина заполняется взрывобезопасной жидкостью- солевым раствором;

- вызов притока флюидов осуществляется с использованием взрывобезопасной пенной системой;

- устье скважины, манифольдный блок и выкидные линии обвязываются с емкостями для сбора флюидов только жесткими трубопроводами.

Выбор рациональной конструкции скважины является основным этапом проектирования, обеспечивающим качество строительства скважины.

Проектная конструкция несет в себе следующие природоохранные функции: - обеспечивает охрану от загрязнения поверхностных грунтовых вод обязательным спуском направления и подъемом ЦР за ним до устья;

- обеспечивает охрану недр надежным разобщением флюидосодержащих горизонтов друг от друга, предупреждая перетоки;

- предупреждает возникновение нефтегазоводопроявлений и открытых выбросов путем использования рационального количества обсадных колонн, расчета глубин их спуска, изоляции нефтегазоводоносных горизонтов тампонажными растворами за всеми обсадными колоннами, а также обязательной установкой на предыдущую колонну противовыбросового оборудования при наличии в разрезе скважины напорных нефтяных горизонтов;

- для улучшения сцепления цементного камня со стенками обсадных труб и стенками скважины в проекте предусматривается предварительная прокачка нетоксичной буферной жидкости, разрушающей глинистую корку.

Все выборы по цементированию обсадных колонн осуществляются с установкой техники на специальной площадке у устья скважины. Не допускаются разливы жидких отходов цементирования. Перевозка сухих цементов, глинопорошка и их смесей до буровой площадки предусматривается спецтранспортом и в спецтаре.

Специальная часть

Подготовка ствола скважины и обсадных труб к цементированию

Подготовка ствола скважины.

Правильная подготовка ствола скважины имеет существенное значение для допуска обсадной колонны до намеченной глубины и обеспечения качественного цементирования.

Большое значение при этом имеет обеспечение проходимости обсадной колонны по стволу. Для правильного решения этой задачи необходим детальный анализ условий бурения в закрепляемом обсадной колонной интервале, а также данных кавернометрии и инклинометрии.

Анализом фактических данных бурения скважины выявляются все интервалы затяжек и посадок колонны бурильных труб, сужений и номинального диаметра, интервалы со значительным изменением углов искривления и азимута. Затем составляется план проработки и шаблокирования ствола скважины. Проработке подлежат все интервалы, в которых происходили затяжки и посадки колонны бурильных труб в процессе бурения, а также интервалы с наличием сужений ствола, определенных по кавернограмме. Особенно тщательно следует проработать интервалы со значительными изменениями углов искривления и азимута. Рекомендуется проработку производить трехшарошечными долотами при следующих скоростях:

а) интервалов сужений ствола — 35—40 м/ч; б) интервалов с постоянными затяжками и посадками колонны бурильных труб — 20—25 м/ч; в) призабойной зоны (100 м) вне зависимости от состояния ствола — 20—25 м/ч.

Ствол рекомендуется прорабатывать только роторным способом, так как при этом гарантируется вращение долота, а вращающаяся колонна бурильных труб уплотняет корку и способствует лучшему выносу породы из скважины.

В начальной стадии проработки в глинистый раствор должны быть введены различные добавки, способствующие уменьшению вероятности прихватов инструмента (графит, нефть, ПАВ и др.). Формирование глинистой корки протекает при наличии указанных добавок, что является благоприятным фактором.

В процессе проработки скважина промывается при максимально возможной производительности насосов для полной очистки ствола от породы, осадка и пр. Нельзя допустить проработку скважины, если глинистый раствор имеет вязкость и CHС высокие, так как может резко ухудшиться вынос породы и осадка из скважины. Поэтому в процессе проработки следует систематически обрабатывать раствор химическими реагентами.

При выборе компоновки низа бурильной колонны необходимо руководствоваться следующими положениями:

а) если ствол сужен и происходили посадки и затяжки колонны, не вызываемые желобами, проработка скважины должна осуществляться той же компоновкой, которая использовалась в процессе бурения ствола;

б) если имеются желоба, искривления ствола более 1° на 10 м и происходили резкие изменения азимута (более чем на 80—90°), проработка ствола должна осуществляться следующей компоновкой бурильной колонны: долото трехшарошечное; 8—10 м УБТ; трехшарошечный расширитель того же диаметра, что и долото; 20—25 м УБТ; трехшарошечный расширитель и остальная часть УБТ; четырех- и пятилопастной центратор на 5—10 мм меньше диаметра долота; бурильные трубы.

Процесс подачи долота при проработке рекомендуется осуществлять непрерывно. Длительное вращение долота на одном месте может быть причиной забуривания второго ствола, особенно при наличии кривизны ствола более чем 6—8°.

После окончания проработки необходимо интенсивно промыть скважину в течение 1,5—2 циклов и произвести химическую обработку раствора с целью доведения его параметров до параметров, обусловленных геолого-техническим нарядом.

Проработка ствола является непременным условием подготовительных работ, осуществляется она не столько для удаления глинистой корки со стенок скважин, но также для восстановления нормального диаметра в зонах сужений, при посадках, затяжках колонны и т. д. В последнее время все шире начинает распространяться (особенно при креплении скважин обсадными колоннами с большой жесткостью, а также в процессе спуска колонн на большие глубины) шаблонирование (калибровка) ствола колонной с жесткой компоновкой.

Жесткость компоновки достигается установкой одного или двух (очень редко трех) расширителей (центраторов) по диаметру долота. Компоновка бурильной колонны при шаблонировании может быть следующей:

а) долото; 12 м УБТ; расширитель (центратор); остальная часть УБТ; бурильные трубы;

б) долото; расширитель (центратор); 12 м УБТ, расширитель (центратор); остальная часть УБТ; бурильные трубы;

в) долото; 12 м УБТ; расширитель (центратор); 12 м УБТ; расширитель (центратор); остальная часть УБТ; бурильные трубы;

г) долото; 24—27 м УБТ; расширитель (центратор); остальная часть УБТ; бурильные трубы;

д) долото; расширитель (центратор); 6—8 м УБТ; расширитель (центратор); 12 м УБТ; расширитель (центратор); остальная часть УБТ; бурильные трубы.

При шаблонировании ствола спускают до забоя колонну одной из указанных выше компоновок, из которых рекомендуется тип «д», интенсивно промывают ствол на забое и затем поднимают колонну на поверхность. Все интервалы затяжек и посадок, выявленные в процессе шаблонирования, прорабатываются до полного их устранения.

Для осуществления указанных требований при подготовке ствола скважины к спуску колонны придерживаются определенного порядка работ.

1. В процессе последнего рейса перед осуществлением полного объема электрометрических работ в промывочную жидкость вводят нефть, графит, ПАВ и другие необходимые добавки, доводя их содержание до установленных норм для данной площади. В нефти как добавке во избежание коагуляции промывочной жидкости не должно содержаться более 2% примесей пластовой воды.

2. На основании анализа фактического материала по бурению выявляют все интервалы, в которых происходят затяжки и посадки бурильных труб при спускоподъемных операциях.

3. Подбирают данные об интервалах сужений, номинальном диаметре, о кавернах и желобах по стволу скважины, а также об интервалах со значительным изменением угла и азимута искривления.

4. Ствол скважины прорабатывают в интервалах сужений; постоянно повторяющихся затяжек и посадок колонны бурильных труб, а также мест посадок при спуске на проработку; призабойной зоны (100 м) вне зависимости от состояния ствола скважины; интервалы ствола, имеющие номинальные и увеличенные вследствие кавернозности диаметры, не прорабатывают. Ствол под спуск колонны для таких интервалов только шаблонируют и периодически промывают. Проработку ствола скважины рекомендуется осуществлять роторным способом и трехшарошечными долотами.

5. Во время выбора конструкции компоновки низа бурильной колонны для проработки скважины руководствуются следующим: при наличии только сужений, посадок и затяжек (не вызываемых наличием желобов) ствол скважины прорабатывают тем же инструментом, что и при бурении; при наличии желобов, искривлений ствола скважины и резких изменений азимута ствол прорабатывают инструментом с жесткой компоновкой низа колонны.

6. При проработке должно соблюдаться следующее: параметры промывочной жидкости, поступающей в скважину вначале и на протяжении всего процесса проработки, должны соответствовать параметрам, предусмотренным в ГТН; промывка скважины должна осуществляться со скоростью, не меньшей, чем при бурении скважин, а скорость вращения ротора должна быть такой, чтобы исключить поломку бурильных труб из-за заклинивания расширителей в желобах; подачу долота осуществлять непрерывно с нагрузкой на долото 20—30 кН, не допуская длительной работы на одном месте во избежание забуривания второго ствола, особенно при наличии кривизны 6—8°; не допускать резких гидродинамических колебаний давления в скважине при спусках колонны бурильных труб в промежутках между прорабатываемыми интервалами. С этой целью спуск колонны бурильных труб нужно осуществлять с пониженной скоростью.

7. При достижении забоя необходимо интенсивно промывать скважину до полной очистки промывочной жидкости в течение не менее 1,5—2 циклов с доведением параметров промывочной жидкости до величин, указанных в плане работ на спуск колонны.

8. Организация работ должна обеспечивать без нарушения технических требований максимальное сокращение времени от начала подъема бурильных труб до окончания цементирования обсадной колонны.

Подготовка обсадных труб

Обсадные трубы, предназначенные к спуску в скважину, должны быть разложены в порядке, соответствующем прочностным расчетам и очередности спуска; каждая труба должна быть тщательно осмотрена.

Трубы, имеющие изъяны проката в виде плен, закатов, шлаковых включений, расслоений металла, вмятин, трещин, песочин, а также кривизну, превышающую 1,3 мм на 1 м на концевых участках, равную 1/3 длины трубы, испорченную резьбу на концах или муфтах, бракуют и заменяют.

После визуальной отбраковки трубы шаблонируют жесткими двойными шаблонами, размеры которых должны соответствовать данным трубы .

После шаблонирования все пригодные для спуска трубы опрессовывают гидравлическим давлением, величину которого рассчитывают для каждого конкретного случая. При расчете давления опрессовки учитывают радиальные давления, действующие на обсадную колонну в момент ее испытания на герметичность. При этом принимается следующее:

а) изменение давления за обсадной колонной соответствует давлению гидростатического столба промывочной жидкости плотностью, равной плотности жидкости, применяемой перед цементированием;

б) давление на устье при испытании колонны на герметичность равно пластовому;

в) обсадные трубы на поверхности опрессовывают на давление на 15—20% больше, чем действующие внутренние давления в колонне при испытании ее на герметичность;

г) изменение давлений по глубине следует линейному закону.

Все трубы с пропусками в резьбе и по телу, выявленные опрессовкой, отбраковывают. После опрессовки резьбы муфты и ниппеля следует протереть ветошью, смазать консистентной смазкой и навинтить на них предохранительные ниппель и кольцо для защиты резьб. Не разрешается использовать металлические щетки для очистки резьб.

Если колонну спускают с применением специальных хомутов, необходимо проверить величину проточек под хомут предельными скобами, и трубы, имеющие больший диаметр проточки, чем предельная скоба, должны быть отбракованы.

В процессе спуска обсадных колонн в результате некачественно проведенных подготовительных работ возможны следующие осложнения.

1. Прихваты, которые обычно возникают при длительном оставлении обсадных колонн без движения (5—10 мин и более) в процессе навинчивания трубы, при доливе в колонну промывочной жидкости или в процессе промежуточной промывки. Возможность прихвата возрастает, если в скважине имеется промывочная жидкость не обработанная нефтью, графитом либо подобными им по действию добавками.

Как правило, прихваченную колонну цементируют, так как ликвидация прихватов большей частью безуспешна. Предупреждение их обеспечивается четкой организацией работ, расхаживанием обсадной колонны через каждые 3—5 мин.

2. Невозможность восстановления циркуляции, которая может быть вызвана следующими причинами.

Высоким статическим напряжением сдвига промывочной жидкости, в этом случае при восстановлении циркуляции возникает повышенное продавочное давление, в результате чего может произойти гидроразрыв и поглощение раствора. При этом обсадную колонну следует либо поднять и вновь провести подготовительные работы, либо зацементировать ее с закачкой цементирующего раствора в зону разрыва пород (на поглощение). Предупреждать это осложнение можно спуском обсадных колонн с применением промежуточных промывок, так как в процессе циркуляции структура промывочной жидкости разрушается, и следовательно, количество последующих продавок уменьшается. Признаком затруднений при восстановлении циркуляции обычно является отсутствие выхода из скважины вытесняемого колонной раствора или значительное его запаздывание.

Гидроразрывом пород, который может произойти при спуске обсадных колонн с большой скоростью (1 м/сек и более) в результате возникновения гидродинамических давлений.

3. При спуске обсадных колонн с установленным обратным (или двумя) клапаном необходимо, чтобы происходило систематическое заполнение ее промывочной жидкостью. Допустимое опорожнение колонны устанавливается планом работ по креплению скважин. Следует всегда учитывать, что при сломе обратного клапана в большинстве случаев сминается спускаемая обсадная колонна, в результате чего скважина может быть ликвидирована.

4. При спуске обсадных колонн больших диаметров (273 мм и более) существует опасность навинчивания резьбы через нитку. В этом случае происходит срез части ниток резьбы и уменьшение прочности соединения, в результате чего возможен обрыв и падение на забой части колонны, находящейся ниже этого соединения. Иногда обрыв колонны происходит в процессе цементирования. В связи с указанным необходимо тщательно контролировать правильность навинчивания каждого резьбового соединения. При спуске колонны диаметрами более 219 мм рекомендуется первые три-четыре нитки навинчивать вручную.

5. При нарушении принципа подбора вяжущих веществ в соответствии с конкретными условиями в скважине вследствие смешивания цементирующих веществ различных партий, а также смешивания веществ различных типов исполнителями работ может произойти преждевременное схватывание раствора в процессе цементирования, что вызывает недоподъем его на заданную высоту, необходимость разбуривания больших цементных стаканов и проведение ремонтных цементирований с затратой значительных средств и времени.

6. Обычно в процессе спуска колонны с целью проверки внутреннюю полость труб шаблонируют. Для предупреждения упуска шаблона в колонну необходимо выделять специально ответственное лицо из числа рабочих вахты и иметь в работе только один шаблон. При упуске шаблона в колонну, как правило, поднимают на поверхность уже спущенные в скважину трубы.

7. В ряде случаев недоспуск обсадных колонн является следствием их длительного спуска. При этом обычно в нижней части ствола скважины вследствие обвалов и осыпи горных пород происходят осложнения. Можно легко установить время, в течение которого скважина бурится без осложнений в стволе, оставленном без промывки. Для этого следует проанализировать поведение ствола после проведения спуско-подъемных операций: интервалы посадок колонны и проработок в зависимости от времени между очередными промывками.

8. Заклинивание обсадных колонн в процессе их спуска может происходить вследствие искривления ствола с меняющимися зенитными и азимутальными углами в скважинах, в которых не было произведено шаблонирование бурильной колонной жесткой компоновки. За редким исключением, такие обсадные колонны цементируются на глубине их заклинивания, так как освободить колонну обычно не удается.

Литература

1. Материалы собранные при прохождении производственной и преддипломной практики.

2. 2.К.В.Иогансен «Спутник буровика».

3. А.Г.Калинин Н.А.Григорян Б.З.Султанов Справочник «Бурение наклонных скважин».

4. Е.М.Соловьев «Задачник по заканчиванию скважин».

5. А.Ф. Озеренко, А.К. Куксов и др., «Предупреждение и ликвидация газопроявлений при бурении скважин».

6. А.И. Булатов, Н.А. Сидоров, «Осложнения при креплении глубоких скважин».