Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Реферат: Добыча полезных ископаемых методом подземного выщелачивания

Реферат: Добыча полезных ископаемых методом подземного выщелачивания

Введение

В последнее время для добычи многих твердых полезных ископаемых (ПИ) применяют геотехнологические методы добычи с использованием буровых скважин. Они позволяют упростить и удешевить добычу, производить отработку бедных месторождений, а также месторождений, характеризующихся сложными условиями залегания. Вскрытие рудной залежи осуществляют буровыми скважинами, которые предлагается называть геотехнологическими.

Геотехнологические методы добычи полезных ископаемых позволяют снизить в некоторых случаях в 2 – 4 раза капитальные затраты на строительство предприятий, повысить производительность труда по конечной продукции, сократить численность работающих. Кроме того, их применение способствует значительному улучшению условий труда и уменьшению отрицательного воздействия на окружающую среду.

Одним из геотехнологических методов является метод подземного выщелачивания (ПВ). Подземное выщелачивание ПИ, метод добычи полезного ископаемого избирательным растворением его химическими реагентами в рудном теле на месте залегания с извлечением на поверхность. ПВ применяется для добычи цветных металлов и редких элементов и др. ПВ относится к фильтрационным процессам и основано на химических реакциях «твёрдое тело – жидкость».

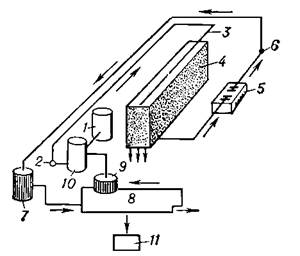

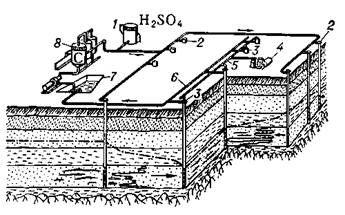

При ПВ проницаемых рудных тел месторождение вскрывается системой скважин, располагаемых (в плане) рядами, многоугольниками, кольцами. В скважины подают растворитель, который, фильтруясь по пласту, выщелачивает полезные компоненты. Продуктивный раствор откачивается через другие скважины (рис 1). В случае монолитных непроницаемых рудных тел залежь вскрывают подземными горными выработками, отдельные рудные блоки дробят с помощью буровзрывных работ (рис 2). Затем на верхнем горизонте массив орошают растворителем, который, стекая вниз, растворяет полезное ископаемое. На нижнем горизонте растворы собирают и перекачивают на поверхность для переработки.

Основные сведения о методе подземного выщелачивания

Подземное выщелачивание цветных металлов известно с 16 в. (Испания), в крупных промышленных масштабах метод впервые освоен на медном руднике Кананеа в Мексике (1924г) и на медноколчеданных месторождениях Урала (1939—42гг). Урановые руды разрабатываются ПВ с 1957г. ПВ применяется в ряде стран (США, СССР, Франция, Япония, ГДР и др.); в 1974г этим способом было получено 20% мировой добычи меди.

Сущность подземного выщелачивания ПИ заключается в избирательном переводе полезного компонента в жидкую фазу путем управляемого движения растворителя по руде в естественном залегании или подготовленного к растворению и подъему насыщенного металлом раствора на поверхность. С этой целью через скважины, пробуренные с поверхности в пласт полезного ископаемого нагнетается химический реагент, способный переводить минералы полезного ископаемого в растворимую форму. Раствор, пройдя часть рудного пласта, через другие скважины поднимается на поверхность и далее по трубопроводу транспортируется к установкам для переработки.

Рис. 1. Схема отработки пластовых месторождений выщелачиванием через скважины: 1 — узел приготовления растворов; 2 — нагнетательные скважины; 3 — дренажные скважины; 4 — компрессор; 5 — воздухопровод для эрлифта продуктивных растворов; 6 — коллектор для продуктивных растворов; 7 — отстойник; 8 — установка для переработки раствора.

Рис. 2. Схема подземного выщелачивания скальных руд: 1 — ёмкость для растворителя; 2 — насос; 3 — трубопровод рабочих растворов; 4 — отрабатываемый блок руды; 5 — ёмкость для сбора продуктивных растворов; 6 — насос; 7 — ёмкость для продуктивных растворов на поверхности; 8 — сорбционная установка; 9 — отстойник отработанного раствора; 10 — ёмкость для доукрепления растворов; 11 — пресс-фильтр.

Важнейшими природными предпосылками применения ПВ являются способность ПИ и его соединений переходить в раствор при воздействии на рудный пласт водного раствора выщелачивающего реагента, а также возможность фильтрации выщелачивающих растворов в породах продуктивного горизонта.

Выбор растворителя для ПВ зависит от состава руд. Наиболее широкое применение находят водные растворы кислот (серной, соляной, азотной) или соды.

ПВ применяется при добыче урановых руд, цветных и редких металлов (медь, никель, свинец, цинк, золото и др.). Имеются предпосылки использования его для добычи фосфоритов, боратов и др.

Важным фактором повышения эффективности добычи методом ПВ является правильный выбор схемы размещения технологических скважин и расстояний между ними. В практике эксплуатации месторождений в основном применяется линейная схема расположения скважин, представляющая собой чередование рядов нагнетательных и откачных скважин. Расстояния между рядами и скважинами в ряду колеблются в широких пределах (15 – 50 м и более). Наиболее широкое распространение получила схема 25х50 м.

Бактериальное выщелачивание

Бактериальное выщелачивание, избирательное извлечение химических элементов из многокомпонентных соединений посредством их растворения микроорганизмами в водной среде. Благодаря бактериальному выщелачиванию появляется возможность извлекать из руд, отходов производства и т. д. ценные компоненты (медь, уран и др.) или вредные примеси (например, мышьяк в рудах чёрных и цветных металлов). Впервые запатентовано в США (1958) применительно к извлечению меди и цинка.

Бактериальным выщелачиванием можно пользоваться при всех способах выщелачивания, не связанных с повышенными давлениями и температурой. Наиболее широко для бактериального выщелачивания применяют тионовые бактерии: Thiobacillus ferrooxidans, способные окислять сульфидные минералы и закисное железо до окисного (так называемые железобактерии), и Th. thiooxidans (так называемые серобактерии). Тионовые бактерии являются хемоавтотрофами, т. е. единственный источник энергии для их жизнедеятельности — процессы окисления закисного железа, сульфидов различных металлов и элементарной серы. Эта энергия расходуется на усвоение углекислоты, выделяемой из атмосферы или из руды. Получаемый углерод идёт на построение клеточной ткани бактерий. Th. ferrooxidans окисляют сульфидные минералы до сульфатов прямым и косвенным путём (когда микроорганизмы окисляют сернокислое закисное железо до окисного, являющегося сильным окислителем и растворителем сульфидов):

Важнейший фактор бактериального выщелачивания — быстрая регенерация сернокислого окисного железа тионовыми бактериями (Th. ferrooxidans), что в некоторых случаях ускоряет процессы окисления и выщелачивания. Оптимальная температура для развития тионовых бактерий 25—35°C, а pH от 2 до 4. Тионовые бактерии ускоряют растворение халькопирита в 12 раз, арсенонирита и сфалерита в 7 раз, ковелина и борнита в 18 раз по сравнению с обычными химическими методами.

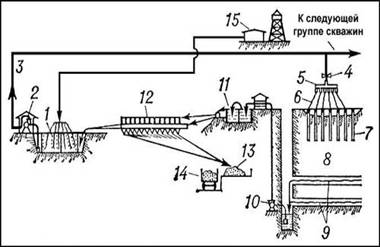

В значительных

промышленных масштабах бактериальное выщелачивание применяется для кучного

извлечения полезных ископаемых (меди и урана) из руд на месте их залегания.

Например, экономически целесообразно извлекать бактериальное выщелачивание медь

из забалансовых сульфидных руд. Это осуществляется водными растворами Fe2

(SO4)3 в присутствии Al2(SO4)3,

FeSO4 и тионовых бактерий Th. ferrooxidans. Раствор подаётся по

шлангам в скважины, пробурённые в рудном теле (рис.3); бактерии и сульфат окиси

железа окисляют сульфиды меди по схеме: ![]()

В различных странах ведутся исследования по выщелачиванию с участием тионовых бактерий для извлечения мн. металлов (Zn, Со, As, Мп и др.). Ведутся работы по выявлению бактерий иных видов для извлечения др. полезных ископаемых. Например, для растворения и извлечения золота предложено использовать гетеротрофные бактерии Aeromonas, выделенные из рудничных вод золотоносных приисков.

Простота аппаратуры для бактериального выщелачивания, возможность быстрого размножения бактерий, особенно при возвращении в процесс отработанных растворов, содержащих живые организмы, открывает возможность не только резко снизить себестоимость получения ценных полезных ископаемых, но и значительно увеличить сырьевые ресурсы за счёт использования бедных, забалансовых и потерянных (например, в целиках) руд в месторождениях, отвалов из отходов обогащения, пыли, шлаков и др. В перспективе бактериальное выщелачивание открывает возможности создания полностью автоматизированных предприятий по получению металлов из забалансовых и потерянных руд непосредственно из недр Земли, минуя сложные горнообогатительные комплексы.

Рис.3. Схема подземного бактериального выщелачивания медной руды: 1 — прудок для выращивания и регенерации бактерий; 2 — насосная для перекачки бактериального раствора к руде; 3 — трубопровод; 4 — задвижка; 5 — коллектор; 6 — полиэтиленовый шланг; 7 — скважина для орошения рудного тела бактериальным раствором; 8 — орошаемый участок рудной залежи; 9 — горизонтальные горные выработки для сбора бактериального раствора, обогащенного медью; 10 — насос; 11 — отстойник для насыщенных медью растворов; 12 — цементационная ванна для получения порошкообразной меди; 13 — сушка цементной меди; 14 — транспортировка меди потребителям; 15 — компрессорная для обогащения бактериального раствора кислородом.

Добыча урана методом подземного выщелачивания

В современной промышленности в силу отсутствия богатых урановых руд (исключения составляют канадские месторождения несогласия, где концентрация урана доходит до 30% и австралийских с содержанием урана до 3%) используется способ подземного выщелачивания руд. Это - один из самых рентабельных и экологически чистых способов добычи не требует ни карьеров, ни шахт. Предварительная подготовка идёт непосредственно под землёй. Способ применим в тяжелых климатических условиях и вечной мерзлоты. Технология абсолютно закрытая, герметичная. Недра практически не разрушаются и даже полностью восстанавливаются в течение нескольких лет.

Вся площадь месторождения «прокалывается» скважинами (колоннами). В одну скважину закачивается серная кислота (1-2% раствор), иногда с добавлением солей трёхвалентного железа (для окисления урана U(IV) до U(VI)), хотя руды часто содержат железо и пиролюзит, которые облегчают окисление). Идёт процесс выщелачивания урана. Через другую скважину продуктивный раствор с помощью насоса извлекается наверх. Далее он непосредственно поступает на сорбционное, гидрометаллургическое извлечение и одновременное концентрирование урана.

Метод подземного скважинного выщелачивания является наиболее привлекательным способом добычи урана с точки зрения упрощенности технологических операций. При данном методе не происходит изменения геологического состояния недр, так как не производится выемка горнорудной массы. Общая поверхность земли, занимаемая полигоном подземного выщелачивания и перерабатывающим цехом для получения 500 метрических тонн U/год U3O8, в 3-4 раза меньше площади, занимаемой типичным гидрометаллургическим заводом на эту же производительность. В процессе скважинного выщелачивания в подвижное состояние в недрах переходит и выводится на поверхность менее 5% радиоактивных элементов по сравнению со 100% при традиционных способах добычи урана. Серная кислота при контакте с породой превращается в гипс, поэтому при данной технологии не остаётся в земле элементов, которых там нет. И если и бывают какие-то размывы, то они быстро устраняются, т.к. при утечках технология не работает. Здесь отпадает необходимость строительства хвостохранилищ для хранения отходов с высоким уровнем радиации. Есть маленькие пескоотстойники, которые после завершения добычи легко рекультивировать.

Отметим, что часто природная гидрогеохимическая среда на урановых месторождениях обладает способностью к самовосстановлению от техногенного воздействия. За счет постепенного восстановления естественных окислительно-восстановительных условий происходит хоть и медленный, но необратимый процесс рекультивации подземных вод рудовмещающих водоносных горизонтов. Возможна интенсификация этого процесса, ускоряющий рекультивацию в десятки раз. Примером естественной деминерализации остаточных растворов может служить результат 13-летних наблюдений, проведенных на месторождении Ирколь (Южный Казахстан).