Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Дипломная работа: Технологія та структура лінії пакування гипсокартоних аркушів

Дипломная работа: Технологія та структура лінії пакування гипсокартоних аркушів

Дипломна робота: Технологія та структура лінії пакування ГКА

Зміст

Введення

Розділ 1. Технологія роботи лінії пакування ГКА

Розділ 2. Структура системи керування пакування

Розділ 3. Пристрій і принцип роботи системи керування пакуванням

Розділ 4. Електропостачання лінії пакування

Розділ 5. Техніка безпеки при монтажі систем автоматики

Розділ 6. Економічна доцільність

Висновок

Список літератури

Введення

Концепція комплексної автоматизації TIA дозволяє створювати системи автоматизованого керування будь-якого призначення й будь-якого ступеня складності на основі стандартних компонентів департаменту A&D. Весь виробничий ланцюжок, починаючи з надходження сировини на склад і закінчуючи виходом готової продукції, а також всі управлінські процеси можуть бути автоматизовані в рамках цієї концепції. TIA характеризується прозорою уніфікованою архітектурою зі стандартними відкритими інтерфейсами. Усе компоненти відрізняються високою продуктивністю й прекрасною сумісністю. Концепція TIA - це якісно новий революційний шлях рішення завдань автоматизації, що дозволяє реалізовувати рішення швидше й з меншими витратами.

Промислові підприємства, адміністративні й офісні будинки, торгові центри, готелі, аеропорти, лікарні. Для всіх типів комерційних і промислових будинків, реалізує проекти з використанням комплексних рішень в енергорозподілу Total Integrated Power. Пропоновані рішення охоплюють всі стадії розробки й реалізації проекту по енергорозподілу від інвестиційного рішення до перспективного проектування, від інсталяції встаткування до його експлуатації. Комплексні рішення для будинків дозволяє здійснювати й підтримувати інтеграцію всіх систем у технічній інфраструктурі будинку: системи опалення й кондиціювання повітря, вентиляції, керування доступом, системи відеоспостереження, охоронної й пожежної сигналізації. Ці рішення безпечні, дозволяють знизити час підготовки, полегшити процес інсталяції й знизити витрати.

Розділ 1. Технологія роботи лінії пакування ГКА

Виробництво й состав ГКА

Технологічний процес виготовлення гипсокартоних аркушів, включає формування на конвеєрі безперервної плоскої смуги з перетином заданої форми (необхідної товщини й типу бічних крайок), шириною 1200 мм, що складається із двох шарів спеціального картону із прошарком з гіпсового тесту з добавками, при цьому бічні крайки смуги картону (лицьового шару). Далі, після схоплювання гіпсу, відбувається різання смуги на окремі аркуші, а також сушіння, маркування штабелювання й упакування готової продукції.

Для формування сердечника застосовується гіпс, що володіє як будматеріал винятковими фізичними й технічними властивостями. Матеріали на основі гіпсу мають здатність дихати, тобто поглинати надлишкову вологу й виділяти її в навколишнє середовище. Гіпс - це негорючий, вогнестійкий матеріал, він не містить токсичних компонентів і має кислотність, аналогічну кислотності людської шкіри, його виробництво й використання не робить шкідливого впливу на навколишнє середовище. Для досягнення необхідних показників гіпсового сердечника, що характеризують його міцність, щільність і т.д., у нього додаються спеціальні компоненти, що підвищують його експлуатаційні властивості.

Іншим найважливішим компонентом ГКА є лицювальний картон, зчеплення якого із сердечником забезпечується за рахунок застосування добавок, що клеять. Картон відіграє роль оболонки, і поряд із цим є прекрасною основою для нанесення будь-якого оздоблювального матеріалу (штукатурка, шпалери, фарба, керамічна плитка й ін.). По своїх фізичних і гігієнічних властивостях картон ідеально підходить для житлового приміщення.

Технологічний опис лінії пакування.

Завантаження на конвеєр роликовий після Формувача пачки вироблятися з наявністю сигналу, що конвеєр порожній. За цим стежать оптичні датчики. Також цей конвеєр після формувача пачки ГКА служить для завантаження пачки з автонавантажувача.

Далі пачка треба на конвеєр обкладки, бічні й фронтальні ребра жорсткості. Вони необхідні для того, щоб при обв'язці не ушкодилися аркуші ГКА пачки.

Далі пачка треба на конвеєр підйому й підготовки пачки для обв'язки капроновою стрічкою особливого состава. Конвеєр піднімається за допомогою гидронасосної автономною станцією. І подає пачку в 4 етапи, для обв'язки пачки з 4-мя брусками. Бруски подаються з нижньої сторони пачки.

Станція обв'язки контролює своїми датчиками подачу бруска й пачки. Пачка подається так, що б бруски виявилися на рівному видаленні друг від друга протягом всієї довжини пачки. При подачі бруска в жерлово обв'язкове подається пачка, потім пропускається стрічка, машина стягає щільно й зварює стрічку, початковий і кінцевий зрізи, робить обріж стрічки. Цикл повторюється ще 3і рази, при цьому пачка виявляється на конвеєрі після станції обв'язки.

Далі пачка ГКА треба на конвеєр перед плівковою станцією. Пачка проходить через завісу спаяної плівки верхньої й нижньої частини. Простягаючи плівку, по ходу руху й просувається на конвеєр, після плівкової станції. пакування гипсокартоних аркуш

Плівкова станція, представляє із себе, верхній рухливий сегмент, з ведучим і другорядними роликами, а також нижній статичний сегмент із таким же числом роликів, що верхній. Пристрій спайки, складається із двох елементів, що нагріваються, убудовані у верхній і нижній балках.

Далі пачка просувається в печі, де плівка завдяки своїм особливим властивостям стягатися, під впливом високій температурі, обволікає пачку й додатково стягає при охолодженні.

Далі пачка попадає на конвеєр подвоєння пакетів, де пачка зупиняється й підготовляється до подвоєння. І нарешті пачка з'являється перед нами в готовому товарному виді.

Подвоєння пакета відбувається в 2 етапи: 1й піднімається подвоювачем пачка.

2й опускається на наступну новоспечену пачку.

Потім обидві пачки транспортуються на навантажувачі в склад, для наступного продажу.

Розділ 2. Структура системи керування пакування

1 рівень.

На верхньому рівні керування перебуває панелі SIMATIC. Маючи ступінь захисту фронтальної частини IP 65, високою електромагнітною сумісністю й стійкістю до впливу вібрацій, операторські панелі SIMATIC ідеально підходять для використання в безпосередній близькості з механізмами у твердих промислових умовах. Завдяки компактним габаритам і малій монтажній глибині, стаціонарні операторські панелі вмістяться де завгодно, навіть при обмеженому просторі.

Винятково твердий корпус зі ступенем захисту IP 65 робить мобільні панелі придатними до промислових умов експлуатації. Легкі й ергономічні, вони дуже прості й зручні у використанні.

Єдине ПО лихословити

SIMATIC ® ProTool ® - це загальне ПО для лихословити всіх панелей SIMATIC і систем на базі ПК, що працюють під керуванням ПО візуалізації часу виконання ProTool/Pro Runtime. ProTool поширюється в трьох версіях різної продуктивності для завдань різної складності. Цей пакет забезпечує легке й ефективне лихословити. Спеціальні навички програмування не потрібні.

Проекти можуть один раз створюватися й багаторазово використовуватися надалі у всіх пакетах сімейства.

Компоненти Totally Integrated Automation

Siemens поставляє повний набір ідеально стикуємих компонентів для побудови систем автоматизації від єдиного виробника, що підкоряється концепції повністю інтегрованої автоматизації - однієї з найбільш успішних світових концепцій автоматизації. SIMATIC ProTool виступає в ролі складової частини даної концепції. Це визначає ряд істотних переваг. Витрати на інжиніринг системи автоматизації значно знижуються за рахунок потрійної єдності засобів програмування, зберігання даних і організації зв'язку.

Відкритість для широкого спектра систем автоматизації

Незважаючи на цілісну інтеграцію у світі SIMATIC, панелі залишаються відкритими для підключення до широкого спектра програмувальних контролерів інших виробників. Безліч легенів у застосуванні драйверів включається в стандартний комплект поставки.

Інноваційний підхід до організації HMI

Мобільні панелі, панелі й мультіпанелі серій 170, 270 і 370 на базі операційної системи Windows CE підтримують новаторський підхід до організації операторського керування й моніторингу й характеризуються міцністю, стабільністю й простотою. Стандартні апаратні й програмні інтерфейси, такі як карти PC/CF, USB, Ethernet, PROFIBUS DP, макроси Visual Basic або індивідуально розроблені елементи ActiveX, забезпечують більшу гнучкість і відкритість, а також доступ до середовища офісних комп'ютерів.

Область застосування

Системи керування, що вбудовуються, SIMATIC Embedded Control розширюють спектр продукції SIMATIC новим класом приладів, що виконують на локальному рівні функції керування й візуалізації. SIMATIC WinAC MP - це система керування з Software PLC, що працює на багатофункціональній панелі оператора SIMATIC MP370 під керуванням операційної системи Windows CE. WinAC MP дозволяє одержувати рентабельні рішення для систем автоматичного керування локального рівня, що працюють в умовах, що виключають можливість застосування промислових комп'ютерів. В той же час WinAC MP є прекрасним рішенням для систем, у яких потрібна обробка більших обсягів даних.

Області застосування

Системи керування, що вбудовуються, SIMATIC Embedded Control перукарки для:

Побудови систем автоматичного керування, що вбудовуються, і візуалізації, що відрізняються високою механічною міцністю.

Інтенсивної обробки даних.

Детермінованого функціонування.

Побудови компактних, простих у лихословити систем керування, що вимагають мінімальних витрат на підключення зовнішніх ланцюгів.

Компактність

Усе компоненти системи автоматичного керування й візуалізації укладені в компактному корпусі багатофункціональної панелі SIMATIC MP 370. Корпус має невеликий обсяг і може монтуватися безпосередньо в пульти керування або лицьові панелі шаф керування.

Комунікації

SIMATIC WinAC MP і панель SIMATIC MP 370 є функціонально закінченим виробом, для якого не потрібні додаткові програмні й апаратні компоненти. Більше того, MP 370 оснащена убудованими інтерфейсами PROFIBUSDP, Ethernet, RS 232 і USB. При інсталяції WinAC MP ці інтерфейси конфігуруються автоматично, що забезпечує негайну готовність системи до уведення в експлуатацію. Для її запуску залишається тільки завантажити програму STEP 7 і проект ProTool (панель MP 370 поставляється з попередньо встановленим програмним забезпеченням ProTool).

MP 370 оснащена убудованим портом PROFIBUSDP/MPI. Цей порт автоматично конфігурується SIMATIC WinAC MP при запуску. Всі необхідні настроювання визначаються завантажується проектом, ЩОМ, STEP 7.

2 рівень

На середньому рівні керування, автоматизації лінії пакування здійснюється через ПЛК сімейства SIMATIC S7417 DP фірми SIEMENS. Основним завданням SIMATIC S7417 є автоматизація первинних виробничих процесів і їхнє об'єднання в цілісне рішення автоматизації.

Однорідні варіанти організації промислового зв'язку між всіма рівнями керування базуються на використанні загальновизнаних комунікаційних стандартів Industrial Ethernet і PROFIBUS з підтримкою глобальних інформаційних потоків через Internet. Програмні й апаратні компоненти SIMATIC S7 використовують зазначені механізми обміну даними. З'являється можливість простого лихословити комунікаційних з'єднань, а також організації обміну даними між різними мережами й датчиками.

Використання єдиної системи проектування дозволяє забезпечити однорідні варіанти виконання всіх етапів робіт. Інструментарій для розробки прикладного програмного забезпечення, лихословити апаратури й промислових мереж викликаються із середовища одного комп'ютерного додатка SIMATIC Manager. Цей же додаток використовується для створення, керування всіма компонентами, збереження даних і документування проекту.

Повна сумісність всіх компонентів гарантує можливість ефективної й економічно вигідної модернізації й розвитку будь-якої системи, побудованої з урахуванням її вимог. Такий розвиток може виконуватися на будь-якому етапі життєвого циклу існуючої системи автоматизації.

Наступний рівень представлений периферійними картами уведення/виводу E200M

Системи локального уведення-виводу, утворені модулями уведення-виводу дискретних і аналогових сигналів систем автоматизації SIMATIC S7.

Системи розподіленого уведення-виводу, утворені модулями уведення-виводу станцій ET 200M, ET 200S, ET 200iS і ET 200X, що підключаються до систем автоматизації через мережу польового рівня PROFIBUSDP.

Системи розподіленого уведення-виводу, утворені інтелектуальними приладами польового рівня, що підключаються до систем автоматизації через мережі польового рівня PROFIBUSDP/PA.

Апаратура систем розподіленого уведення-виводу підключається до мереж PROFIBUSDP. Системи локального уведення-виводу застосовуються у відносно простих системах автоматизації й забезпечують можливість підключення датчиків і виконавчих пристроїв, розташованих на відносно невеликій площі. В одній системі автоматизації сполучаються елементи локальної й розподіленої структури вводу-виводу.

Системи уведення-виводу SIMATIC S7 характеризуються наступними показниками:

Модульність і однорідність.

Висока гнучкість, максимальна адаптація до структури підприємства.

Низькі витрати на проектування, зниження витрат на прокладку кабельних ліній.

Малі строки виконання пусконалагоджувальних робіт, низькі експлуатаційні витрати.

Вичерпний набір сигнальних і функціональних модулів, адаптуємих до застосування в будь-яких умовах виробництва.

Основною мовою програмування систем автоматизації в SIMATIC S7 є мова CFC з великим набором бібліотек. Застосування CFC дозволяє автоматично генерувати діагностичні блоки для кожного модуля уведення-виводу, використовуваного в системі керування. Діагностичні дані, а також необхідні драйвери включаються у функції передачі аварійних сигналів системи.

Обрані характеристики модулів уведення-виводу включаються в повідомлення про відмову каналу уведення-виводу, про стан модуля, у діагностичні повідомлення, у региструємі повідомлення й т.д. Модулі здатні діагностувати стан своїх внутрішніх і зовнішніх ланцюгів, а також передавати інформацію про несправності в робочі станції S7.

Польова мережа PROFIBUSРА

Польова мережа PROFIBUSPA сертифікована для застосування в Ехзоні 1. Можливість підключати датчики й виконавчі механізми, у тому числі з Ехзони 0.

Функції:

| Можливості інтерактивної модифікації систем уведення-виводу | |

| ET 200M |

Додавання/ видалення станцій ET 200M. Додавання, видалення модулів вводу-виводу. Модифікація параметрів настроювання модулів вводу-виводу. Модифікація параметрів настроювання HART-Приладів польового рівня, підключених до HART-Модулів, із середовища SIMATIC PDM. |

| PROFIBUSDP, PROFIBUSPA |

Додавання/ видалення станцій PROFIBUSDP. Додавання/ видалення модулів зв'язку DP/PALink і приладів польового рівня. Модифікація параметрів настроювання приладів польового рівня із середовища SIMATIC PDM. |

Керування приводами

Область застосування

Перетворювачі частоти фірми Danfos серії VLT 5000 відкриває нові можливості децентралізованих пристроїв у техніку привода, де необхідно управляти швидкістю асинхронних двигунів. Цей перетворювач частоти може виконувати як прості завдання (керування частотою) так і більше складні з векторним керуванням. Інтегровані функції безпеки дозволяють розробляти рішення без високих витрат на додаткові комплектуючі. Перетворювач частоти Danfos може використовуватися для рішення численних завдань, що вимагають застосування привод з більшим діапазоном регулювання. Перетворювач відрізняється високою продуктивністю й комфортабельним використанням.

З інтелектуальним модулем, універсальною електронною апаратурою й технологічними модулями, пускачами, технікою безпеки й перетворювачем частоти Danfos, модулями уведення виводу ми одержуємо закінчене рішення для автоматизації виробничих машин.

Конструкція

VLT 5000 має модульну конструкцію. Панель оператора й комунікаційних модулів можуть бути замінені без застосування якого-небудь інструмента.

Основні характеристики

Комплектний привод складається з модуля керування ICU24(F) і силового блоку IPM25 до to 4.0 кВт

Можлива гаряча заміна модуля керування й силових блоків

Робота без комутаційного дроселя

Активне гальмування з рекуперацією енергії в мережу

Можливе підключення реле керування механічним гальмом

Дотримання норм ЕМС класу A (згідно EN 55011). Підключення фільтра ЕМС перед силовою шиною

ET 200S FC мають убудовані функції безпеки (сертифіковані по EN 9541, категорія 3 або IEC 61508, SIL 2)

Безпечна зупинка:

привод захищений від несподіваного пуску.

Безпечна знижена швидкість:

зниження швидкості двигуна з безперервним контролем реальної швидкості. Може використовуватися без датчика швидкості.

Безпечна крива гальмування:

контроль гальмування до повної зупинки або до безпечної зниженої швидкості. Може використовуватися без датчика швидкості двигуна.

3 рівень

Нижчий рівень або палевої, використовуються периферійні засоби контролю, регулювання технологічного процесу лінії пакування гипсокартону.

Опис використовуваних технічних засобів

Штапельний стіл (конвеєр з функцією підйому).

Привод №01 4.0 kW 8,2 А Частотний перетворювач VLT 5008 6,0 kW

01) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

02) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

03) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

Маслостанция.

Привод №02 11.0 kW 22,6 А

04) Y гідроклапан DC/24 DC/5 50 W

05) Y гідроклапан DC/24 DC/5 50 W

06) Y гідроклапан DC/24 DC/5 50 W

07) Y гідроклапан DC/24 DC/5 50 W

08) T термореле

09) L індуктивний PXI300 3RG40 32 BERO

10) L індуктивний PXI300 3RG40 32 BERO

11) S кінцевий вимикач Typ Siemens 3SE3 1201GW

12) S кінцевий вимикач Typ Siemens 3SE3 1201GW

13) S кінцевий вимикач Typ Siemens 3SE3 1201GW

14) S кінцевий вимикач Typ Siemens 3SE3 1201GW

15) S кінцевий вимикач Typ Siemens 3SE3 1201GW

16) S кінцевий вимикач Typ Siemens 3SE3 1201GW

Конвеєр ланцюговий після обв'язувальної станції.

Привод №03 5.5 kW 11,0 А Частотний перетворювач VLT 5008 6,0 kW

17) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

18) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

19) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

20) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

21) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

22) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

23) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

24) Im імпульсний Typ ROD 436 1000 Imp./Umdr. , 10.30 V DC

Конвеєр бруска.

Привод №04 0.37 kW 1,2 А

25) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

26) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

27) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

Конвеєр подачі бруска.

Привод №05 0.37 kW 1,2 А Частотний перетворювач VLT 5002 1,1 kW

28) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

29) L індуктивний PXI300 3RG40 32 BERO

30) Y клапан пневматичний 24 V DC 8 W

31) Y клапан пневматичний 24 V DC 8 W

32) Y клапан пневматичний 24 V DC 8 W

33) Y клапан пневматичний 24 V DC 8 W

34) L індуктивний PXI300 3RG40 32 BERO

35) L індуктивний PXI300 3RG40 32 BERO

36) L індуктивний PXI300 3RG40 32 BERO

37) L індуктивний PXI300 3RG40 32 BERO

Станція обв'язки.

Моноблок №06 25 А

38) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

39) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

Конвеєр ланцюговий перед плівковою станцією.

Привод №07 5.5 kW 11,0 А Частотний перетворювач VLT 5008 6,0 kW

40) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

41) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

42) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

Верхній ролик подачі плівки, плівкової станції.

Привод №8 0,37 kW 0,80 А Частотний перетворювач VLT 5002 1,1 kW

43) S кінцевий вимикач Typ Siemens 3SE3 1201GW

Нижній ролик подачі плівки, плівкової станції.

Привод №9 0,37 kW 0,80 А Частотний перетворювач VLT 5002 1,1 kW

44) S кінцевий вимикач Typ Siemens 3SE3 1201GW

Трос для обріза плівки, плівкової станції.

Привод №10 0,16 kW 0,44 А

45) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

46) S кінцевий вимикач Typ Siemens 3SE3 1201GW

47) S кінцевий вимикач Typ Siemens 3SE3 1201GW

Верхня зварювальна балка, плівкової станції.

Блок керування №11 25 А

48) А блок контролю нагрівання Typ RES20303 400 V AC

Нижня зварювальна балка, плівкової станції.

Блок керування №12 25 А

49) А блок контролю нагрівання Typ RES20303 400 V AC

Привод рухливої балки, плівкової станції.

Привод №13 1,1 kW 2,8 А Частотний перетворювач VLT 5004 2,2 kW

50) S кінцевий вимикач Typ Siemens 3SE3 1201GW

51) S кінцевий вимикач Typ Siemens 3SE3 1201GW

52) S кінцевий вимикач Typ Siemens 3SE3 1201GW

53) S кінцевий вимикач Typ Siemens 3SE3 1201GW

54) L індуктивний PXI300 3RG40 32 BERO

55) L індуктивний PXI300 3RG40 32 BERO

56) L індуктивний PXI300 3RG40 32 BERO

57) L індуктивний PXI300 3RG40 32 BERO

58) Y клапан пневматичний 24 V DC 8 W

59) Y клапан пневматичний 24 V DC 8 W

60) Y клапан пневматичний 24 V DC 8 W

61) L індуктивний PXI300 3RG40 32 BERO

62) Y клапан пневматичний 24 V DC 8 W

63) L індуктивний PXI300 3RG40 32 BERO

Конвеєр ланцюгової плівкової станції.

Привод №14 5,5 kW 11 А Частотний перетворювач VLT 5008 6,0 kW

64) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

65) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

66) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

67) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

68) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

69) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

Конвеєр цепочный з керамопластинами, термоусадачной станції.

Привод №15 2,2 kW 4,85 А Частотний перетворювач VLT 5006 4,0 kW

70) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

71) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

72) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

Конвеєр з функцією підведення пачки, подвоювача пакетів.

Привод №16 5,5 kW 11 А Частотний перетворювач VLT 5008 5,5 kW

73) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

74) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

75) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

76) S кінцевий вимикач Typ Siemens 3SE3 1201GW

77) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

78) Im імпульсний Typ ROD 436 1000 Imp./Umdr. , 10.30 V DC

Маслостанція пакетів

Привод №17 4,0 kW 8,2 А

79) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

80) L індуктивний PXI300 3RG40 32 BERO

81) L індуктивний PXI300 3RG40 32 BERO

82) L індуктивний PXI300 3RG40 32 BERO

83) S кінцевий вимикач Typ Siemens 3SE3 1201GW

84) S кінцевий вимикач Typ Siemens 3SE3 1201GW

85) S кінцевий вимикач Typ Siemens 3SE3 1201GW

86) S кінцевий вимикач Typ Siemens 3SE3 1201GW

Вентилятор циркуляції повітря термоусадочної печі.

Привод №18 3,0 kW 6,6 А

Вентилятор подачі повітря на виході з термоусадочної печі.

Привод №19 0,75kW 1,8 А

Пальник термоусадочної печі.

Моноблок пальника №20 3.0 kW 7,8 А

87) T датчик температури +20 +450℃ D=500mm R=1/2''

88) P датчик тиску min. 1,1 kPa Typ FD 6 K 0 24V

89) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

90) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

91) Y клапан пневматичний 24 V DC 8 W

92) L індуктивний PXI300 3RG40 32 BERO

93) Y клапан пневматичний 24 V DC 8 W

94) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

95) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

96) Y клапан пневматичний 24 V DC 8 W

97) L індуктивний PXI300 3RG40 32 BERO

98) Y клапан пневматичний 24 V DC 8 W

Привод переміщення по висоті, подвоювача пакетів.

Привод №21 7,8 kW 18,5 А Частотний перетворювач VLT 5010 8,0 kW

99) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

100) L індуктивний PXI300 3RG40 32 BERO

101) L індуктивний PXI300 3RG40 32 BERO

102) S кінцевий вимикач Typ Siemens 3SE3 1201GW

103) S кінцевий вимикач Typ Siemens 3SE3 1201GW

104) B оптичний Typ K31 PXO 400 SIMATIC TKS 100x100

105) Im імпульсний Typ ROD 436 1000 Imp./Umdr. , 10.30 V DC

Привод переміщення в поперечці, подвоювача пакетів.

Привод №22 3.0 kW 6,6 А Частотний перетворювач VLT 5006 4,0 kW

106) Y гальмова муфта Typ STOV224 DC/24 DC/5 50 W

107) L індуктивний PXI300 3RG40 32 BERO

108) L індуктивний PXI300 3RG40 32 BERO

109) L індуктивний PXI300 3RG40 32 BERO

110) L індуктивний PXI300 3RG40 32 BERO

111) S кінцевий вимикач Typ Siemens 3SE3 1201GW

112) S кінцевий вимикач Typ Siemens 3SE3 1201GW

113) Im імпульсний Typ ROD 436 1000 Imp./Umdr, 10.30 V DC

Привод зрушення вив, подвоювача пакетів.

Привод №23 0,75 kW 1,8 А Частотний перетворювач VLT 5002 1,1 kW

114) L індуктивний PXI300 3RG40 32 BERO

115) L індуктивний PXI300 3RG40 32 BERO

З'єднання датчиків з картами уведення/виводу забезпечується шиною польового рівня PROFIBUS DP/AP

PROFIBUS відповідає вимогам міжнародного стандарту IEC 61158 і є високопродуктивною відкритою мережею польового рівня з малим часом циклу, що підтримує наступні комунікаційні протоколи:

PROFIBUS DP (для систем розподіленого уведення-виводу) використовується для швидкісного обміну даними із приладами польового рівня системи розподіленого уведення-виводу (наприклад, зі станціями SIMATIC ET 200 або приводами). Застосування PROFIBUS DP/PA виправдане в тих випадках, коли датчики й виконавчі механізми розташовані на більших площах.

Датчики й виконавчі пристрої підключаються до приладів польового рівня або безпосередньо до мережі. Обмін даними між програмувальними контролерами/ комп'ютерами й приладами польового рівня виконується за технологією провідне/ведені пристрої.

PROFIBUS PA (Process automation)

розширення PROFIBUS DP для забезпечення обміну даними й підведення живлення до приладів польового рівня відповідно до вимог міжнародного стандарту IEC 611582 (той же протокол, інше виконання).

Повна відкритість PROFIBUS DP дозволяє поєднувати в рамках єдиної системи керування компоненти автоматизації різних виробників.

Більше 1200 широко відомих світових виробників випускає більше 2000 найменувань різних продуктів і систем з убудованим інтерфейсом PROFIBUS DP. Зі своєї сторони Siemens пропонує для цієї мережі широку гаму центральних процесорів, мережних компонентів, приладів польового рівня, комунікаційного програмного забезпечення.

Для прокладки ліній зв'язку PROFIBUSPA, що відповідають вимогам міжнародного стандарту IEC 611582, використовуються спеціальні кабелі FC (FastConnect). Кабелі, призначені для прокладки у звичайні або Exзонах, відрізняються кольором оболонки. Кабелі для звичайних зон мають чорну, для Exзон - блакитну оболонку.

Розділ 3. Пристрій і принцип роботи системи керування впакуванням

1 рівень

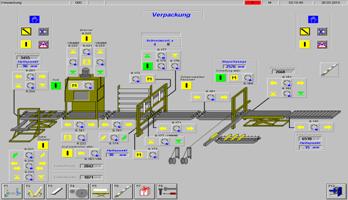

Візуалізація оператора лінії пакування ГКА

Мал.01

Спосіб дії

Windows Logic Controller (WinLC)

SIMATIC WinAC MP це новий клас апаратури й програмного забезпечення, призначений для побудови систем керування локального рівня й рішення завдань візуалізації. Зв'язок з об'єктом керування здійснюється через систему розподіленого уведення-виводу на основі PROFIBUSDP.

Для оптимального рішення завдань автоматичного керування WinAC MP дозволяє використовувати кілька варіантів виконання програми:

Циклічне виконання програми

Обробка аварійних повідомлень (переривання)

Запуск програм по даті й часу

Програмування й настроювання параметрів виконуються інструментальними засобами пакета STEP 7.

Параметри, що набудовуються:

Промисловий зв'язок: лихословити мереж і установка адрес мережних станцій

Час сканування й рестарту: визначення максимального часу сканування програми, перезапуску й виконання функцій самодіагностики

Тактові прапори: установка адрес

Рівень захисту: визначення паролів для забезпечення доступу до програми й даних

Системна діагностика: визначення порядку обробки діагностичних повідомлень

Сторожовий таймер: визначення періодичності спрацьовування

Періодичність тимчасових переривань: установка стартової дати й часу. А також періодичності повторення тимчасових переривань

Функції, що набудовуються:

Тестові функції: програматор може бути використаний для відображення станів сигналів під час виконання програми, зміни значень змінних і станів виходів безпосередньо в програмі користувача

Інформаційні функції: програматор дозволяє одержувати інформацію про вільний обсяг пам'яті центрального процесора, його режимах роботи, використовуваних обсягах що завантажується й робочої пам'яті, що тече, максимальному й мінімальному часі виконання циклу програми, переглядати в текстовому форматі вмісту буфера діагностичних повідомлень

Системні функції:

Центральний процесор підтримує безліч системних функцій, що дозволяють виконувати діагностику, настроювання параметрів, синхронізацію, обробку аварійних повідомлень, хронометраж і т.д.

Візуалізація й оперативне керування на базі ProTool

Для рішення завдань візуалізації в MP 370 використовується програмне забезпечення ProTool. При інсталяції WinAC MP і ProTool зв'язуються між собою автоматично. Спеціального лихословити для цього не потрібно. Сукупність WinAC MP і ProTool має повну функціональну сумісність із вимогами концепції Totally Integrated Automation: від способів обробки, зберігання й візуалізації даних до обробки рецептів, повідомлень і сигналів тривоги.

Керування й моніторинг контролера виконується за допомогою спеціальної екранної форми, у точності фронтальну панель центрального процесора. Ця екранна форма включається в проект ProTool і дозволяє змінювати режими роботи центрального процесора WinAC MP, а також одержувати інформацію про його поточні стани.

Гнучка інтеграція WinAC MP в ProTool дозволяє істотно підвищити інформативність і наочність процесів оперативного керування й моніторингу.

Просте лихословити й уведення в експлуатацію

WinAC MP з панеллю MP 370 є повністю закінченим виробом, для роботи якого не потрібні додаткові апаратні й програмні засоби. MP 370 оснащена убудованими інтерфейсами PROFIBUS, Ethernet, RS 232 і USB.

При інсталяції WinAC MP ці інтерфейси автоматично конфігуруються, що забезпечує можливість негайного уведення в експлуатацію даного блоку керування. Для початку функціонування необхідно тільки завантажити проекти STEP7 і ProTool!

Завантаження програм користувача й проектів ProTool

Основним інтерфейсом для завантаження програм користувача й проектів ProTool в MP 370 є Ethernet. Додатково WinAC MP дозволяє використовувати для завантаження програм інтерфейс PROFIBUSDP.

Програмування

Програмування WinAC MP

Програмування й лихословити WinAC MP виробляється пакетом STEP 7 і SIMATIC Engineering Tools для програмувальних контролерів SIMATIC S7. Цей пакет відповідає стандарту DIN EN 6.11313, але містить велика кількість додаткових бібліотечних модулів, специфічних для контролерів SIMATIC S7.

Розробка проектів ProTool

Розробка проектів ProTool для MP370 виробляється пакетом ProTool CS. ProTool CS і STEP 7 можуть бути інтегровані й містити загальну базу циклодромів, що спрощує інжиніринг і зменшує час розробки.

Технічні дані

| SIMATIC WinAC MP V3.1 |

|

| Технічні дані | |

| • Flashпамять (убудована) | 5 MB |

| • Оперативна пам'ять (убудована) | 1 MB |

| • Пам'ять, що завантажується, (убудована) | 1 MB |

| • Меркери | 2 kByte |

| • Лічильників | 512 |

| • Таймерів | 512 |

| • Дані, що зберігаються | Так, з UPS |

| Кількість блоків | |

| • FB/FC/OB/DB/SDB | Усього 2500 max. |

| Периферія | |

| • простір I/O | 16 Кбайт на уведення, 16 Кбайт на вивід |

| • Кількість каналів уведення-виводу | 1 Кбайт на уведення, 1 Кбайт на вивід |

| • Приєднання периферії | PROFIBUS DP до 12 MBit/s (на корпусі MP 370) |

| • Кількість PROFIBUS DP Slaves | 32 |

| Типовий час виконання | |

| • логічних операцій | 0,2 µs |

| • математичних операцій | 0,15 µs |

| Технології | |

| • SIMATIC FMs | FM350, FM351, FM352 |

| • Easy Motion Control | Так |

| Системні дані | |

| • Апаратура | SIMATIC MP 370 12" Touch, MP 370 12"Keys або MP 370 15” Touch |

| • Операційна система | Windows CE 3.0 (входить в MP 370) |

| • Пакет програмування | STEP 7, c V5.2 |

| • Пакет для розробки візуалізації | ProTool c V6.0, SP2 |

| • Програмне забезпечення для індустріального Ethernet (для програмування) | SOFTNET PG для Ethernet |

| Комунікаційні можливості | |

| Каналів, усього | 24 |

| • Ethernet, max | 22 |

| • PROFIBUS, max. | 4 |

| • зарезервований канал OS | 1 |

| • зарезервований канал PG | 1 |

| PG/OP комунікації | Так |

| Глобальні дані | Немає |

| S7 функції | Немає |

| S7K комунікації | |

| • як Sever | Так |

| • як Client | Так |

2 рівень

Система оперативного керування SIMATIC S7 підтримує широкий спектр функцій людино-машинного інтерфейсу, що забезпечують доступ оператора до керування технологічним процесом. Архітектура системи оперативного керування SIMATIC S7 відрізняється високою гнучкістю й охоплює широкий спектр рішень: від однокористувальницької системи з одною інженерною станцією/ станцією оператора до структур клієнт/ сервер, що поєднують безліч станцій операторів (OS) і інженерних станцій (ES).

Контролер S7417DP

Мал.02

Системи автоматизації SIMATIC S7 будуються на основі компонентів програмувальних контролерів SIMATIC S7417. Цілий ряд позитивних якостей цих контролерів робить їх найбільш зручними для використання в автоматизованих системах:

модульна конструкція й робота із природним охолодженням

міцна конструкція й гнучкі можливості розширення

наявність звичайних і резервованих моделей

потужні комунікаційні можливості

потужна система убудованих функцій

широкий спектр варіантів побудови систем локального й розподіленого вводу-виводу.

Для кожного конкретного варіанта використання може бути обрана система автоматизації, що відрізняється оптимальним співвідношенням продуктивність/вартість. Всі системи автоматизації оснащені убудованим інтерфейсом PROFIBUSDP.

Модульні системи автоматизації сімейства S7417

Наступні характеристики визначають використання SIMATIC S7417 у складі системи автоматики:

Модульна конструкція

Надійність і можливості розширення

Стандартні й резервовані конструкції

Високі комунікаційні характеристики

Убудовані системні функції

Убудовані функції безпеки (Safety Integrated)

Просте підключення центральної й розподіленої периферії уведення/виводу

В відповідності зі своєю функціональністю, модульні сімейства автоматизації сімейства S7417 можуть класифікуватися як:

Стандартні системи автоматизації

Помилкостійкі системи автоматизації

Системи автоматики безпеки

Системи автоматизації поставляються в змонтованому виді після проходження попередніх випробувань і включають у свій состав:

Монтажну стійку з 9 або 18 розніманнями для установки модулів S7400. В резервованих системах можуть застосовуватися монтажні стійки з фізичним поділом внутрішньої шини на два незалежних сегменти.

CPU 4143, CPU 4162, CPU 4163 або CPU 4174 у стандартних системах автоматизації. В резервованих системах автоматизації - CPU 4144H або CPU 4174H.

Блок живлення із вхідною напругою =24 В або ~120/230 В, включаючи необхідний набір буферних батарей.

Робочу пам'ять обсягом від 1.4 Мбайт до 20 Мбайт.

Карту пам'яті RAM ємністю від 2 до 16 Мбайт.

Комунікаційний процесор для підключення до Industrial Ethernet

Технічні дані CPU

|

CPU 4174 з картою 4 MB, CPU 41741H/2H з картою MC 4 MB |

CPU 4174 з картою MC 16 MB CPU 41741H/2H c картою MC 16 MB | |

| крапок виміру аналогових величин | 150 | 500 |

| крапок виміру цифрових величин | 400 | 1000 |

| ПИД регуляторів | 130 | 200 |

| двигунів | 150 | 300 |

| засувок | 150 | 300 |

| SFC | 50 | 100 |

| кроків | 500 | 1000 |

| систем дозування | 15 | 30 |

| дискретних входів DI | 850 | 1500 |

| дискретних виходів DO | 315 | 630 |

| аналогових входів AI | 275 | 500 |

| аналогових виходів AO | 130 | 200 |

Типові вибіркові значення для системи автоматизації на базі SIMATIC PCS 7

Порівняльні характеристики обсягів пам'яті й швидкодії CPU

| Система автоматизації | Обсяг убудованої робочої пам'яті MB | Час виконання інструкції ns |

| CPU 4143 | 1,4 | 60 |

| CPU 4162 | 2,8 | 40 |

| CPU 4163 | 5,6 | 40 |

| CPU 4174 | 20 | 30 |

| CPU 414H | 1,4 | 60 |

| CPU 417H | 20 | 30 |

Система уведення/виводу Е200М

Станція ET 200M включає у свій состав:

один інтерфейсний модуль IM 153 (при підключенні до резервованої мережі PROFIBUS DP два інтерфейсних модулі);

до 8 модулів S7300;

блок живлення.

Модулі S7300 можуть розташовуватися в будь-якому сполученні й будь-якому порядку.

Станція підключається до мережі PROFIBUS DP через інтерфейсний модуль IM 153. Підключення до оптичних каналів PROFIBUS DP може виконуватися через інтерфейсний модуль IM 1532 FO, додатковий оптичний модуль зв'язку OLM або оптичний мережний термінал OBT.

Припустимий состав модулів уведення-виводу станції ET 200M визначається типом використовуваного інтерфейсного модуля й технічних характеристик провідного мережного пристрою.

Повний адресний простір ET 200M може використовуватися тільки деякими типами ведучих DP-Пристроїв.

Конфігурація з пасивними шинними з'єднувачами

Використання шинних з'єднувачів SIMATIC S7300 дозволяє одержувати гнучкі й зручні в обслуговуванні конфігурації станцій ET 200M:

Монтаж модулів:

модулі встановлюються на стандартну профільну шину S7300 і кріпляться в робочих положеннях гвинтами.

Внутрішня шина станції:

у кожний модуль убудований відрізок внутрішньої шини станції. Об'єднання модулів у єдину систему виробляється за допомогою шинних з'єднувачів, установлюваних з тильної сторони корпусів модулів. Шинний з'єднувач входить у комплект поставки кожного сигнального, функціонального й комунікаційного модуля S7300.

Конфігурація з активними шинними з'єднувачами

Застосування активних шинних модулів дозволяє робити "гарячу" заміну модулів уведення-виводу станції під час її роботи:

Економія часу на заміну модулів:

Для заміни модуля не потрібно відключати всю станцію. Всі модулі продовжують виконувати покладені на них функції. Після виконання заміни знову встановлений модуль автоматично включається в загальну конфігурацію станції. В даній системі в якості провідного мережного пристрою використовується S7417, то під час установки/заміни модуля станції розподіленого уведення-виводу генерується відповідне переривання для центрального процесора. Для всіх інших провідних мережних пристроїв інформація про установку/заміні модуля передається за допомогою діагностичних повідомлень. Функції гарячої заміни модулів підтримуються тільки при використанні в якості провідного DP пристрою програмувальних контролерів S7417.

Монтаж станції:

Механічною основою станції служить профільна шина ET 200M з напрямними пазами для установки активних шинних з'єднувачів.

На профільну шину впритул друг до друга встановлюються активні шинні з'єднувачі, що формують внутрішню шину станції. З'єднувачі постачені розніманнями для підключення модулів до внутрішньої шини станції. На останній активний шинний з'єднувач станції встановлюється ковпачок, що захищає рознімання внутрішньої шини.

На активні шинні з'єднувачі встановлюються всі (крім блоку живлення) модулі станції й кріпляться в робочих положеннях гвинтами. Вільні рознімання активних шинних з'єднувачів повинні бути закриті захисними кришками.

Для лихословити ET 200M може бути використано кілька типів активних шинних з'єднувачів:

BM PS/IM: для установки блоку живлення й інтерфейсного модуля IM 153.

BM IM 153/IM 153: для установки двох інтерфейсних модулів IM 1532 (FO), що підключаються до резервованих каналів PROFIBUS DP.

BM 2x40: для установки двох модулів S7300 шириною 40 мм.

BM 1x80: для установки одного модуля S7300 шириною 80 мм.

Блоки живлення

В складі станцій SIMATIC ET 200M використовуються однофазні блоки живлення S7300 з номінальними струмами навантаження 2, 5 або 10 A ("дивися S7300, Блоки живлення PS 305/ PS 307").

Принцип дії

Обслуговування входів-виходів станції ET 200M із програми користувача виконується тими ж способами, що й для входів-виходів системи локального уведення-виводу контролера.

Завдання підтримки обміну даними через мережу виконуються автоматично інтерфейсними модулями станції й ведучого мережного пристрою.

Станція підтримує виконання безлічі діагностичних функцій, за допомогою яких контролюється:

Працездатність модулів.

Короткі замикання в ланцюгах виходів.

Помилки в передачі даних.

Наявність напруги живлення =24 В.

Установка й видалення модулів при їх "гарячій" заміні.

Результати діагностування можуть аналізуватися:

За допомогою светодіодів на фронтальних панелях модулів станції ET 200M.

За допомогою центрального процесора провідного DP-Пристрою.

Лихословити й настроювання параметрів ET 200M

Для ефективного використання повного адресного простору інтерфейсного модуля IM 153 станцію розподіленого уведення-виводу ET 200M підключаємо (з убудованим інтерфейсом PROFIBUS DP) до комунікаційного процесора програмувального контролера сімейства SIMATIC S7.

| Технічні характеристики ET 200M | |

| Підключення зовнішніх ланцюгів | Через фронтальні з'єднувачі модулів вводу-виводу. Контакти під гвинт або пружинні контакти-засувки |

| Ступінь захисту | IP 20 |

| Діапазон робочих температур: | |

| при горизонтальній установці | 0...…+60C |

| при інших варіантах монтажу | 0...…+40C |

| Відносна вологість | 5...95…95%(RHрівень 2 відповідно до вимог IEC 11312) |

| Атмосферний тиск | 795...…1080ГПа |

| Механічні впливи: | |

| вібрація | IEC 68, частини 2 6:10 57 Гц (постійна амплітуда 0.075 мм); 57 150 Гц (постійне прискорення 1 g) |

| удари | IEC 68, частини 2 27 напівсинусоїдальні, 15 g, 11 мс |

Керування приводами

Основні характеристики

Просте уведення в експлуатацію

Особливо гнучка конфігурація завдяки модульній конструкції

Шість убудованих, вільно параметрируємих цифрових входу

Два аналогових входи (0 В ... 10 В, 0 м ... 20 м), може на вибір бути використаний у якості 7 і 8го цифрового входу

Два аналогових виходи (0 м ... 20 м)

Три параметрируємих релейних виходи (30 B DC/5 A, активна навантаження, 250 B AC/2 A, індуктивна навантаження)

Безшумна робота двигуна завдяки високій частоті ШИМ

Повний захист двигуна й перетворювача

Приналежності (огляд)

Фільтри ЕМС класу A/B

Дросель комутації мережі

Вихідні дроселі

Захисні кожухи

BOP базовий пульт керування (для програмування перетворювача)

AOP розширений пульт керування з текстовим дисплеєм

Комунікаційні модулі

PROFIBUS

DeviceNet

CANopen

Модуль Енкодера

Монтажний комплект PC перетворювач

Монтажний комплект для в будування панелей керування ЗЛОДІЙ/АОР у двері шафи

PC - програми запуску в середовищі Windows 95/98 і NT/2000.

Механічні параметри

Модульне виконання

Робоча температура

0.12 кВт … 75 кВт: –10 °C … +50 °C

90 кВт … 200 кВт: 0 °C … +40 °C

Компактний корпус завдяки високій питомій потужності

Просте підключення мережних кабелів і кабелів двигунів для оптимальної монтажної сумісності

Знімні панелі керування

Знімна керуюча клемна колодка, без гвинтів

Силові параметри

Новітня технологія IGBT

Цифрове мікропроцесорне керування

Високоякісне векторне керування

Пряме керування потоком двигуна (FCC) для поліпшення динамічних характеристик і оптимального керування двигуном

V/f керування, з початковою напругою

V/f керування квадратичне

крива залежності V/f

Керування моментом

«підхоплення на ходу»

Компенсація ковзання

Автоматичний повторний запуск при проваллі живлення або порушеннях режиму

Вільні функціональні блоки логічних і арифметичних операцій

Функція «Kinetic buffering»

Убудований PID регулятор ( з автопідстроюванням)

час розгону й гальмування в межах від 0 до 650 з

Згладжування кривої пуску

Швидкодіюче струмо обмеження (FCL) для безаварійної роботи

Швидкодіючі цифрові входи

Точне уведення заданого значення завдяки 10бітному аналоговому входу

Комбіноване гальмування для контрольованої зупинки

Убудований гальмовий блок (тільки для перетворювачів від 0.12 кВт … 75 квт)

4 частоти пропущення проти резонансу

Y - конденсатор для використання в мережі IT ( з ізольованої нейтралью) (при роботі в мережах з ізольованої нейтралью “Y” конденсатор віддаляється, і встановлюється вихідний дросель).

Захисні параметри

Перевантажувальна здатність

CT режим

0.12 квт ... 75 кВт:

1.5 x номінальний вихідний струм у плині 60 сек., кожні 300 сек.,

і 2 x номінальний вихідний струм у плині 3 сек., кожні 300 сек.

VT режим

5.5 квт ... 90 кВт:

1.4 x номінальний вихідний струм у плині 3 сек. і 1.1 x номінальний вихідний струм у плині 60 сек., кожні 300 сек.

Захист від перенапруги й зниженої напруги

Захист від перегріву перетворювача

Захист двигуна за допомогою підключення PTC терморезистора або KTY датчика

Захисне заземлення

Захист від короткого замикання

Тепловий захист по I2t

Захист від блокування двигуна

Захист від перекидання

Захист від зміни параметрів

Технічні параметри частотного перетворювача

| Сіткова напруга й діапазон потужності | AC 380 В … 480 В ± 10 % |

CT (постійний момент) 0.12 кВт … 45 квт |

VT (змінний момент) 5.5 кВт …45 квт |

|

| Частота мережі | 47 Гц … 63 Гц | |||

| Вихідна частота | 0 Гц … 650 Гц | |||

| Коефіцієнт потужності | ≥ 0.95 | |||

| КПД | 96 % … 97 % | |||

|

Перевантажувальна здатність CT режим |

0.12 кВт …75 кВт |

1.5 x номінальний вихідний струм у плині 60 сек., кожні 300 сек., і 2 x номінальний вихідний струм у плині 3 сек., кожні 300 сек. |

||

| 90 кВт … 200 кВт |

1.36 x номінальний вихідний струм у плині 57 сек., кожні 300 сек., і 1.6 x номінальний вихідний струм у плині 3 сек., кожні 300 сек. |

|||

| VT режим | 5.5 кВт …90 кВт | 1.4 x номінальний вихідний струм у плині 3 сек. і 1.1 x номінальний вихідний струм у плині 60 сек., кожні 300 сек. | ||

| 110 кВт …250 кВт | 1.5 x номінальний вихідний струм у плині 1 сек. і 1.1 x номінальний вихідний струм у плині 59 сек., кожні 300 сек. | |||

| Пусковий струм | Не вище розрахункового вхідного струму | |||

| Закони керування | Векторне керування, керування моментом, лінійна залежність V/f; пряме керування потоком FCC; квадратична залежність V/f; програмувальна залежність V/f | |||

| Частота імпульсів | 0.12 кВт …75 кВт |

4 кГц (Заводська установка) 2 кГц ... 16 кГц (щаблями по 2 кГц) |

||

| 90 кВт … 200 кВт |

2 кГц (Заводська установка) 2 кГц … 8 кгц (щаблями по 2 кГц) |

|||

| Число фіксованих частот | 15 | |||

| Частоти діафрагмитації | 4 | |||

| Дискретність завдання |

0.01 Гц цифрове з панелі 0.01 Гц із комп'ютера 10 біт аналогове подання |

|||

| Цифрові входи | 6 потенційно розв'язані; що перемикаються PNP/NPN | |||

| Аналогові входи |

2 0 В ... 10 В, 0 м ... 20 м і -10 В ... +10 В (AIN1) 0 В ... 10 В, 0 м ... 20 м (AIN2) можуть використовуватися як 7 і 8 цифрові входи |

|||

| Релейні виходи |

3, 30 В DC/5 A (активне навантаження), 250 В AC/2 A (індуктивне навантаження) |

|||

| Аналогові виходи | 2, , (0/4 м … 20 м) | |||

| Послідовний інтерфейс | RS485, RS232 | |||

| Електромагнітна сумісність |

0.12 кВт …75 кВт: ЕМС фільтр у соотв. EN 55 011, класу A або класу B, Класу A або класу B (для типоразмеров, B, C), Перетворювач із убудованим ЕМС фільтром кл. А (для типорозмірів A, B, C, D, E, F) |

|||

| Гальмування | Гальмування постійним струмом, Комбіноване гальмування, убудований гальмовий блок ( для перетворювачів від 0.12 кВт …75 кВт) | |||

| Ступінь захисту | IP 20 | |||

|

Робоча температура (без зниження) |

0.12 кВт …75 кВт |

10°C … +50°C (CT) 10°C … +40°C (VT) |

||

| 90 кВт … 200 кВт | 0 °C … 40 °C | |||

| Температура зберігання | –40 °C … +70 °C | |||

| Відносна вологість | 95% RH – без утворення конденсату | |||

| Висотні характеристики | До 1000 м над рівнем моря без зниження потужності | |||

| Функції захисту по: |

Знижене напрузі Перенапрузі Перевантаженню Включенню на землю Короткому замиканню Блокування двигуна Від перекиданню двигуна Перегріву двигуна по I2t Перегріву перетворювача Від зміни параметрів |

|||

| Норми й сертифікація | uL ,c uL, CE, ctick | |||

| Позначення CE | Відповідають правилам для низької напруги 73/23/EEC і нормам по електромагнітній сумісності 89/336/EEC | |||

| Габаритні розміри й вага (без опцій) |

Типорозмір A: B: C: |

В x Ш x Г (мм) 173 x 73 x 149 202 x 14 x 172 245 x 185 x 195 |

Вага (кг) 1.3 3.4 5.7 |

|

3 рівень

Оптичні датчики наближення - Серія PXO 400

Кубічний корпус із прес матеріалу, IP65, c кабелем або штекером M8

Світловий датчик дії, що відбиває; енергетичний датчик

Дальність дії 60 cm (регулюється пационтометром)

Світловий датчик дії, що відбиває, зі зняттям тла

Дальність дії від 3 до 15 см (регулюється пационтометром)

Фотореле дії, що відбиває

Дальність дії 2 м (регулюється пационтометром)

Поставляється без відбивача

Фотореле односпрямованої дії

Дальність дії 6 м (регулюється пационтометром)

Датчик BERO для пластмасових световодів

Дальність дії залежить від полотна

Робоча напруга DC 24 В

Електронний вихід pnp або npn

Поставляється без кріпильного матеріалу

Оптичні датчики відрізняються високою точністю й швидкодією, простотою настроювання з використанням режимів навчання або за допомогою потенціометра, простотою обслуговування.

Особливості:

Надзвичайна точність і швидкість

Висока продуктивність навіть на більших відстанях

Невеликого, компактного виконання

Ступінь захисту аж до IP68

Установлювана дальність дії

Функція навчання (Teachin)

Установка робочих зон виявлення (відстаней)

Чутливість оптичних датчиків регулюється убудованими потенціометрами. Обертання потенціометра за годинниковою стрілкою збільшує чутливість датчика. Потенціометр не має фіксаторів крайніх положень.

Зв'язок із ПЛК

Для реалізації істотно більшої гнучкості й надійності датчиків завдяки інтелектуальному зв'язку із ПЛК використаний IQSense. Однаковий обмін даними дає багато переваг, як для конструкції установки, так і для її експлуатації.

А функція IntelliTeach дозволяє слюсарям Кипиа досягти швидкого уведення в експлуатацію, тому що всі настроювання для пристроїв IQSense можуть бути виконані за допомогою ПЛК. Значення, один раз установлені на одному датчику, без проблем можуть бути передані іншим датчикам. Датчики можуть бути замінені під час роботи без яких-небудь додаткових дій, тому що ПЛК автоматично відновлює всі настроювання датчика.

Крім того, IQSense уможливлює виконання системної діагностики по каналах. Автоматично сигналізується про обрив проведення, короткому замиканні, неправильному настроюванні або виході з ладу модуля або датчика, і вдається уникнути помилок параметризації. Тому з'являється можливість скоротити часи простою й збільшити коефіцієнт готовності установки.

Саме основне

Лихословити за допомогою STEP 7

Обмін даними між датчиками й ПЛК SIMATIC PLC через недорогий двожильний кабель

Параметризація датчиків через керування (IntelliTeach)

Системна діагностика аж до датчика сигналів скорочує часи простою

Заміна датчиків під час роботи без повторної параметризації

Технічні дані:

| Робочий режим | Мережний датчик дії, що відбиває | Світловий датчик дії, що відбиває, зі зняттям тла | Фотореле дії, що відбиває, з фільтром | |

| Дальність дії | см | 60 (регулюється) | 3.15 (регулюється) | 200 (регулюється) |

| Стандартна вимірювальна пластинка | мм | 200 Ч 200 (біла) | 100 Ч 100 (біла) | Тип відбивача D 84 |

| Робоча напруга (DC) | В | 10.36 (залишкова пульсація не більше 20 %) | ||

|

Струм холостого ходу I0, макс. |

мА | 15 | ||

|

Вихідний токIe |

мА | 200 | ||

| Частота комутації | Гц | 1000 | 500 | 1000 |

| Час комутації | мс | 0,5 | 1 | 0,5 |

| Частота (вид) випромінювання | нм | 880 (ІК) | 660 (червоний) | 660 (червоний, поляризований) |

| Светодіод | ||||

| Комутаційний стан | Жовтий | |||

| Резерв функціонування | Зелений | |||

| Матеріал корпуса | Прессматериал (PBTP, Крастин) | |||

| Ступінь захисту | IP65 | |||

| Діапазон температур | °C | 25. +55 | ||

| Температурний коефіцієнт | %/K | 0,3 | ||

| Тип | 3RG70 10–.00 | 3RG70 14–.00 | 3RG70 11–.00 | |

| Робочий режим | Фотореле односпрямованої дії | Датчик BERO для пластмасових световодов | ||

| Дальність дії | см | 600 (регулюється) | Залежить від волокна | |

| Стандартна вимірювальна пластинка | 100 x 100 (біла) | |||

| Робоча напруга (DC) | В | 10.36 (залишкова пульсація не більше 20 %) | ||

|

Струм холостого ходу I0, макс. |

мА | 15 | ||

|

Вихідний токIe |

мА | 200 | ||

| Частота комутації | Гц | 1000 | ||

| Час комутації | мс | 0,5 | ||

| Частота (вид) випромінювання | нм | 880 (ІК) | 660 (червоний) | |

| Светодіод | ||||

| Комутаційний стан | Жовтий | |||

| Резерв функціонування | Зелений | |||

| Матеріал корпуса | Пресматеріал (PBTP, Крастин) | |||

| Ступінь захисту | IP65 | |||

| Діапазон температур | °C | 25. +55 | ||

| Температурний коефіцієнт | %/K | 0,3 | ||

| Тип | 3RG70 12–.00 | 3RG70 13–.00 | ||

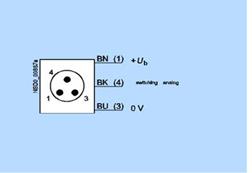

Схема підключення:

Мал.05

Індуктивні датчики наближення - Серія PXI 300

Датчики наближення найпростіше й ефективне рішення для безконтактного визначення металевих об'єктів. Якщо гарний провідник електрики наближається до датчика або віддаляється від нього, то сигнал автоматично змінюється.

Ці датчики дуже надійні, тому що мають відмінну повторюваність спрацьовувань. Завдяки стійкості до механічних впливів, впливу температури, шумів, світла й води вони мають тривалий термін служби. Ми пропонуємо повний спектр продукції із широким спектром різних застосувань і діапазонів спрацьовувань.

Серія PXI300

Індуктивні датчики класифіковані відповідно до їхніх можливостей застосування або технічних особливостей:

| Клас | З розширеним робочим діапазоном | З розширеним робочим діапазоном (AC/DC) | |

| Число проводів | 4 | 2 | |

| Виконання | Кубічний 40 мм x 40 мм M 30 | Кубічний 40 мм x 40 мм M 30 | |

| Установка в металі | Заподлицо | Заподлицо | |

|

Розрахункова відстань срабатыванияsn |

мм | 20 | 20 |

| Матеріал корпуса | Пресматеріал | Пресматеріал | |

| Робоча напруга | |||

| DC | В | 15.34 | 20. 320 |

| AC | В | 20. 265 | |

|

Споживаний струм (без навантаження)I0 |

|||

| при 24 В в DC | мА | ≤ 30 (24 В); ≤ 40 (34 В) | 1,5 |

| при 230 В в AC | мА | ≤ 2,0 | |

|

Навантажувальна способностьIe |

|||

| Тривалий режим | мА | 200 (≤ 50 °C); 150 (≤ 85 °C) | 200 |

| 20 мс | мА | ||

| Мінімальний струм навантаження | мА | < 2 | |

| Частота коммутацииf | Гц | 30 | 25/30 (AC/DC) |

| Точність репродуцирования | мм | 0,75 | 0,75 |

| Різниця ходу H | мм | 0,05.3,3 | 0,05.3,3 |

|

Затримка готовностиtv |

мс | 100 | 100 |

| Індикація | |||

| Комутаційний стан | Жовтий светодіод | Жовтий светодіод | |

| Напруга живлення | Зелений светодіод | ||

| Міри захисту | |||

| Подавл.. імпульсу | • | • | |

| Захист від кор. з./перевантаження | • | ||

| Захист | • | • | |

| Захист від обриву проведення | • | ||

| Захист від індуктивних впливів | • | • | |

| Захист від радіо приборів | • | • | |

| Ступінь захисту | IP 67 | IP 67 |

Особливості:

Компактний

Високий ступінь захисту IP67

Фактор корекцій 1

Високий ступінь чутливості

Висока частота комутації

Простота монтажу

Зручно використовувати в малих просторах

Ступінь захисту:

| Ступінь захисту, відповідно до IEC 60529. | Значення цифр | Умови випробувань / зауваження |

| IP67 |

6 Захист від проникнення пилу. Повний захист від дотику (електрична). 7 Захист від води, коли апаратура поринає у воду при певному тиску й на певний час. При цьому вода не повинна проникати в кількості, що викликає ушкодження. |

Умови випробувань: Глибина занурення 1 м Час 30 хв Якщо вода або вогкість можуть проникнути через довгий період часу, то в цьому випадку повинні бути використані пристрої зі ступенем захисту IP68. |

Функції:

Індуктивні датчики BERO є безконтактним датчиком положення, не утримуючих деталей, підданих механічного зношування, і практично нечутливим до впливу навколишнього середовища.

В датчику BERO створюється високочастотне змінне поле, що випромінюється з „активної поверхні" датчика BERO. Просторові розміри цього змінного поля визначають „дальность дії" приладу. При наближенні матеріалу з гарної електричної й/або магнітною провідністю поле послабляється. Обоє стану (поле ослаблене або не ослаблене) аналізуються в датчику BERO зі зміною сигналу на виході.

Убудовані міри захисту

Захисні схеми, убудовані в більшість BERO забезпечують простоту експлуатації й захищають прилади від виходу з ладу.

Можливий захист від:

обриву проведення (контакти L і L+);

помилкового імпульсу на включення;

короткого замикання й перевантаження (DC);

піків перенапруги;

невірного підключення всіх контактів;

впливу радіотелефонів.

Захист від короткого замикання й перевантаження

Всі прилади у виконанні для постійної напруги обладнані захистом від короткого замикання й перевантаження. Короткі замикання між виходом і затискачами робочої напруги не ушкоджують безконтактний датчик і можуть бути тривалими; припустима також необмежене перевантаження. Під час короткого замикання светодіоди не працюють.

Захист від переполюсовки

Всі індуктивні безконтактні датчики захищені від будь-який переполюсовки всіх контактів.

Захист від обриву проведення

Датчик у виконанні для постійної напруги сконструйований так, що при обриві проведення будь-якого контакту BERO не видає помилкового сигналу (це не ставиться до 3RG46 і всім 4провідним BERO). Помилковий сигнал це будь-якою відмінний від 0 сигнал тривалістю більше 2 мс, струм якого більше залишкового струму.

Захист від індукційних впливів

При відключенні індуктивних навантажень вихідна напруга сильно зростає (без схеми захисту), що може привести до пробою вихідного транзистора. Тому безконтактні датчики BERO мають на виході діод Зенера, що обмежує напруга відключення безпечною величиною (3 проводний BERO).

При підключенні індуктивних навантажень > 100 мА й при цьому із частотою комутації > 10 Гц рекомендується установка нульового діода безпосередньо на навантаженні (через велику потужність втрат в убудованому діоді Зенера).

Захист від впливу радіо приборів

Чутливість до високочастотних перешкод знижена настільки, щоб виконувалося приписання IЕС 60 8013, Level3 (напруженість поля при випробуваннях 10 В/м).

Захист від електростатичного заряду

Прилади сконструйовані так, що електростатичні заряди відповідно до IEC 60 8013, Level 3 (8 кВ) не виводять їх з ладу.

Електромагнітна сумісність

Всі індуктивні датчики BERO відповідають вимогам до електромагнітної сумісності №. 89/336/ EWG. Це доводиться застосуванням стандарту EN 60 94752 і засвідчує відповідним контрольним органом.

Светодіоди

Датчики BERO (за винятком BERO для складних умов навколишнього середовища й BERO по нормах NAMUR) постачені двома светодіодами (СИД).

Жовтий СИД індуцірує комутаційний стан, тобто

при функції замикаючого контакту: BERO = СИД горить

при функції спорогенезу контакту: BERO = СИД горить

при функції замикаючого й спорогенезу контакту: BERO = СИД горить

Зелений СИД показує наявність робочої напруги.

Технічні дані:

| Загальні технічні дані | |

| Гістерезис H |

Макс. 0.2 sr |

| Максимальна довжина кабелю (неекранований) | |

| AC | 100 м |

| DC | 300 м |

| Температура навколишнього середовища | |

| При роботі |

–25 . + 85 °C 1) 2) |

| При зберіганні |

–40 . + 85 °C 1) |

| Стійкість до ударів | 30 Ч g, тривалість 18 мс |

| Стійкість до вібрації | 55 Гц, амплітуда 1 мм |

| коефіцієнт, Що Знижує | |

| Нержавіюча сталь | від 0.7 дo 0.9 |

| Алюміній | від 0.35 дo 0.5 |

| Мідь | від 0.2 дo 0.4 |

| Латунь | від 0.3 дo 0.6 |

| Спадання напруги | |

| 2х жильний BERO | Maкс. 8 В |

| 3х жильний BERO | Maкс. 2.5 В |

| 4х жильний BERO | Maкс. 2.5 В |

1) До +70 °C з 3RG41 і 3RG46.

2) Максимальний комутаційний струм для 3х проводного BERO у нормальних умовах, при робочій температурі > 50 °C 150 м.

Розділ 4. Електропостачання споживачів лінії пакування

Основними споживачами лінія пакування гипсокартона є ланцюгові конвеєри обладнані асинхронним двигуном потужністю 5,5 кВт; а також станція обв'язки з асинхронним двигуном 0,37 кВт; плівковою станцією обладнане ПЕЧІ потужністю від 0,37 до 1,1 кВт; конвеєр ланцюгової станції 5,5 кВт; станція подвоювача пакетів обладнане 3 мя двигунами потужністю від 0,75 кВт до 11 кВт.

І як електропостачання здійснюється кабелями марки ВВГ 4/2,5, прокладених у кабельних лотках, трубках і підключені до пускачів розміщених у розподільній шафі. Распред. шафа оснащена роз'єднувачами із плавкими вставками серії А3716С, діапазон значень вставок плавких від 8 до 200 А. РШ у палі час харчується кабелем ШВВГ 4/16 довжиною 85 метрів від ЗРУ 0,4, що перебуває в ЦТП 10/0,4.

Внутрішня схема ЦТП здійснена по типі 2 категорії, така необхідність обумовлена економічною доцільністю й технічними особливостями виробництва. Трансформатори двох обмотувальні типу ТМ1000 10/0,4 кВ Таб.01 перебувають у приміщенні ЦТП, розділені цегельною перегородкою від ЗРУ. Живлення на ЦТП приходить від ГПП1 «Електромережі», повітряним способом кабелем АС150. Тр.1 і Тр.2 живляться через осередок 4 і осередок 11 відповідно. Осередок обладнаний роз'єднувачем високовольтним з ізоляційним виконанням на 10000 вольт.

Розрахункове навантаження всіх електроприймачів живлення від ТП:

P=1047 кВт;

Технічні параметри ТМ1000

|

Тип потужність КТП, кВа |

Номінальні струми обмоток Iном., А |

Опір обмоток, Ом |

Струм к.з. об мотки НН Iк, А |

Комутаційні захисні пристрої | |||||

|

Тип авта. выкл. (АВ) |

Тип захисту |

Уставки РТМ і УМЗ Iу , А |

|||||||

| ВН | НН |

Rтр. |

Xтр. |

||||||

| ТМ1000/10В1 | 102 | 1487 | 0,0056 | 0,026 | 11330 | А3742В | УМЗ |

1000 3000 |

|

Перетин кабелів приймаємо по розрахункових і припустимих тривалих навантаженнях.

Визначимо розрахунковий струм для кабелю живильного РШ і кабелю найбільш вилученого й потужного двигуна лінії, по формулі:

| Найменування кабелю |

Розрахунковий струм кабелю Iр.i , А |

Марка кабелю |

Перетин жили Sж, (мм2) за умовою |

Sж, (мм2) |

|

|

Ip.i |

Sмех, SЕк |

||||

| Фідерний кабель від ЗРУ0,4 до РШ |

Iр (ф.к.7) = 165 |

КГЕШ 4 жил. |

50 IS.H.=236 A |

Sмех,=25 |

Sмех=25 мм2 |

| Кабель АД В.П. |

Iр(м)= Iном(м)=22 |

ВВГ 4 жил. |

4 IS.H.=54 A |

Sмех,=2,5 |

По Sмех =2,5мм2 |

Iр.к. = Кс УPном. i ч √3 Uном. cos ? , А

де: УPном. i – сума номінальних потужностей електроприймачів, що харчуються по даному кабелі, кВт;

Uном. - номінальна напруга електроприймачів, кВ

Т.к. у нас група електроприймачів з Uном. = 380 В, те доцільно застосувати спрощену формулу для швидкості розрахунку:

Iр.к. ≈ 1,4∙ УPном. i, А

Ф.К. від ЗРУ0,4 до РШ: Iр.к. ≈ 1,4 118 = 165,2 А

Кабель ПЕЧІ В.П.: Iр.к. = Iном. = 22 А

Необхідно перевірити прийняті кабелі мережі на втрати напруги в умовах нормального режиму роботи й пуску.

Наведена довжина кабельної лінії перебуває по формулі:

L*=Уℓi Kп.i, км

де, ℓi – фактичні довжини кабелів різних перетинів від базової розрахункової крапки, де визначене Sк;

Kп.i – коефіцієнти примари кабелів до кабелю перетином 50 мм2, обумовлені по табл. 1.8;

n - число ділянок кабелю, що включаються послідовно .

L*= 2,6∙ 0,43 = 1,118 км

Визначення наведених довжин кабелів:

| Найменування кабелю |

Перетин силової жили Sж , (мм2) |

Фактична довжина ℓi, км |

Коефіцієнт примари Kп |

Наведена довжина кабелю , км | |

|

В мережі ВН ℓ*вн |

В мережі НН ℓ*нн |

||||

|

Марки АС150 від ЦПП до ТП1000 Фидый від ТП дорш Від РШ до АД маслостанц |

150 25 2,5 |

0,65 0,085 0,115 |

0,43 0,54 4,92 |

1,118 — — |

ℓ*(вннн)=1,9637 ∙0,0132=0,026 ℓ*ф.к.=0,0459 ℓ*мс=0,75658 |

Перевіряю прийняті кабелі дільничної мережі на втрати напруги в умовах нормального режиму роботи.

Номінальна напруга трансформатора ТП серії ТМ1000 10/0,4 кВ. Причому, номінальні напруга вторинної обмотки Uном.тр= 400 В, відповідає номінальному струму навантаження трансформатора. В режимі холостого ходу (х.х.) трансформатора напруги на вторинній обмотці підвищується на 5% і становить Uо=420 В.

Для нормальної роботи електродвигунів величина напруги на затискачах повинна бути не менш 0,95 від номінального, тобто не менш 360 В.

Таким чином, сумарні припустимі втрати напруги в мережі при живленні від ТП серій ТМ1000 з Uо=420 В не повинні перевищувати при нормальній роботі електродвигунів У∆Uнорм=60 В.

Перевірка мережі на втрати напруги виробляється для найбільш потужного й найбільш вилученого електродвигуна. При розрахунках складається схема заміщення мережі мал.01.

Сумарні втрати напруги в мережі при нормальній роботі визначаються вираженням

У∆Uнорм=∆Uтр+∆Uф.до+∆UЕк≤∆Uдоп

де ∆Uтр – втрати напруги на обмотках трансформатора ;

∆Uф.до – у фідерному кабелі;

∆UЕк – у кабелі відгалуження.

Для розрахунків необхідно знати Iр.тр(НН)

Iр.тр(НН)= 972чv3 0,4=1389 А

Визначення втрат напруги при нормальній роботі (при cos ?=0,7; температурі обмотки тра. +150?C, жив кабелів +65 ?C)

Розрахункові формули:

∆Uтр=√3 Iр.тр(1,5Rтр cos цтр + Xтр sin цтр) = =1,73∙ 1389(1,5∙ 0,0056∙ 0,7+0,026∙ 0,71)=58 В;

∆Uк.л= √3 Iр.до∙ ℓк.л∙ rк.л∙ Кх∙ cos цк.л

| Розрахункові ділянки й крапки |

Розрахунковий струм ділянки кабелю Iр.i, А |

Характеристика кабелю |

Втрати напруги ∆Uнорм.i в ділянках мережі, В |

|||

|

Sж, (мм2) |

ℓк.л, км |

rк.л,Ом/км |

Кх |

|||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

К1 (трформатора) |

Iр.тр=1389 |

— | — | — | — |

∆Uтр = 58 В |

|

К1 – К2 (ф.к.7) |

Iр (ф.к.) = 165,2 |

25 | 0,085 | 0,223 | 1,28 |

∆Uф.до=1,73∙ 165∙ 0,085∙ 0,223∙ 1,28∙ 0,7=4,9 |

|

К3 – К4 АД маслостан |

Iр(мс)= 22 |

2,5 | 0,115 | 2,11 | 1,05 |

∆UБП=1,73∙ 22∙ 0,115∙ 2,11∙ 1,05∙ 0,7=6,8 |

|

Сумарні втрати напруги для РЩ7 У∆Uнорм=11,7 < 58 В |

||||||

Перевірка параметрів мережі за умовою пуску

Дільнична мережа, обрана за умовою нормального режиму, повинна бути перевірена на можливість пуску найбільш потужних вилучених двигунів без “перекидання”, виходячи із припустимих коливань напруги на їхніх затискачах.

Для можливостей пуску електродвигунів величина напруги на їхніх затискачах Uп.р. повинна бути не міні : для конвеєрів – 0,85 Uном.д=360 В.

Визначення втрат напруги ∆Uнорм на затискачах двигунів до моменту їхнього запуску при роботі інших електроприймачів з урахуванням послідовності їхнього включення й можливої роботи в режимі холостого ходу (Кх.х.=0,5)

∆Uнорм.i= ∆Uнорм(Iр.iч Iр.i)

| Розрахункові ділянки й крапки |

Розрахунковий струм ділянки, кабелю Iр.i , А |

Втрати напруги ∆Uнорм.i ділянках мережі, В |

| Запуск двигуна 11 кВт I групи комбайна. | ||

|

К1 (трформатора) К1 – К2 (ф.к.)

К2 – К3 (муп) |

Iр.тр=0.81[4+13+92+0,5∙ 35+0,5∙ 4+22+0,5(22+80+132)]=0,81∙ 267,5=217 Iр (ф.к.) =0,81(4+13+22+0,5∙ 22)=0,81∙ 50=40,5 Iр (муп) =0,81(22+0,5∙ 22)=0,81∙ 33=26,7 |

∆Uтр =∆Uтр (Iр.iчIр.i)= 21(217ч492)=9,3 В ∆Uф.до=∆Uф.до(Iр(ф.к)ч Iр(ф.к))= =13,1(40,5? 199)=2,7 В ∆Uм.до1=∆Uф.до(Iр(муп)ч Iр(муп))= =25(26,7? 185)=3,6 В |

|

Сумарні втрати напруги для крапки К3 У∆Uнорм= 15,6 В |

||

Визначення значень A Ki для ланцюгів двигунів, що запускаються.

Розрахункові формули:

A Ki= (Ri cos цп + Xi sin цп); для кабелю Aк.л= ℓк.л∙ rк.л∙ Кх∙ cos цп.

Коефіцієнт потужності при пуску двигунів cos цп≈0,5. Дані Кх для кабелів приймаються з табл. 1.14 , інші дані – з табл. 2.6

| Розрахункові ділянки й крапки | Характеристика кабелю |

Влечена AKi для трансформатора й кабелю. |

|||

|

Sж,(мм2) |

ℓк.л , км |

rк.л,Ом/км |

Кх |

||

|

К1 (трансфорра) К1 – К2 (ф.к.) К2 – К3 (муп) |

— 25 2,5 |

— 0,085 0,115 |

— 0,223 0,423 |

— 1,46 1,33 |

Aтр=1,5∙ 0,0056∙ 0,5 + 0,026 ∙0,87=0,027 Aф.к.=0,085∙ 0,223∙ 1,46 ∙0,5=0,031 Aмуп=0,115∙ 0,423∙ 1,33 ∙0,5=0,062 |

|

Сумарне значення для крапки К3 У A К3 = 0,12 |

|||||

Визначення розрахункових значень напруги ∆Uп.р на затискачах двигуна , при пуску й пусковому струмі двигуна Iп.р.

Розрахункова формула:

Uп.р= U р п.ч1+√3[Iп.номч U ном.д(Rп cos цп + Xп sin цп)= U0 У∆Uнорм.i ч 1+√3(Iп.номч U ном.д) У AKi ;

Iп.р= Iп.ном(Uп.рч U ном.д) 0,8∙ U ном.д=0,8∙ 380=304 В

| Розрахункові крапки | Розрахунок значень | |||

|

У∆Uнорм,В |

У AKi |

Uп.р, В |

Iп.р, А |

|

|

К4 |

22,2 | 0,12 |

Uп.р= 725 22,2 ч 1+1,73(792ч 380)0,12=563>528 |

Iп.р= 792(563ч 380)=676 |

Розрахунок струмів к.з. мережі.

Величини струмів к.з. у мережах НН визначаються з урахуванням можливого коливання живлячої напруги в межах від 0,95 до 1,05 , те номінальної напруги вторинної обмотки трансформатора U ном.тр = 400 В по формулі:

а) для трифазному к.з. Iк= 1,05∙ U ном тр ч√3∙ Z до , А

б) для двофазному к.з. Iк= 0,95∙ U ном. тр ч2∙ Z до , А

де Z до – опір ланцюга к.з. у мережі НН, Ом

Опір ланцюга в мережах напругою 380 В визначається з урахуванням впливу мережі напруги 6кВ по формулі:

а) для 3/фазного к.з. при температурі жив кабелів +15?C і обмотки трра. +20?C

Z до= √( Хс+Хтр+чк.л ∙ L*)2+(Rтр+rк.л.∙ L*)2=√( Хс+Хтр +0,075∙ L*)2+( Rтр+0,363∙ L*)2

б) для 2/фазного к.з. з урахуванням нагрівання жив кабелів до +65 ?C і обмотки трансформатора до +150 ?C

Z до=√( Хс+Хтр +0,075∙ L*)2+( Rтр+0,423∙ L*)2, Ом

де: Хс – опір системи ВН, наведене до напруги НН і =0,0105 Ом

L* загальна наведена до НН довжина кабелів ВН і НН від базової крапки до тому щоз.

Хтр, Rтр – індуктивний і активний опір обмоток трра. по його технічним даним, і =0,026 і 0,0056 відповідно.

1,5 - коефіцієнт, що враховує збільшення активного опору обмоток трансформатора при нагріванні від +20?C до +150 ?C

К1: Z до= √( 0,0105+0,026 +0,075∙ 0,026)2+( 0,0056+0,363∙ 0,026)2=0,0413

Iк= 724,5 ч1,73 0,0413=10140 ,

Z до=√( 0,0105+0,026 +0,075∙ 0,026)2+( 0,0056+0,423∙ 0,026)2=0,0431

Iк= 655,5 ч2 0,0431=7604 , А

К2: Z до= √( 0,0105+0,026 +0,075∙ 0,1286)2+( 0,0056+0,363∙ 0,1286)2=0,07

Iк= 724,5 ч1,73 0,07=5983 , А

Z до=√( 0,0105+0,026 +0,075∙ 0,1286)2+( 0,0056+0,423∙ 0,1286)2=0,08

Iк= 655,5 ч2 0,08=4097 , А

К3: Z до= √( 0,0105+0,026 +0,075∙ 0,3486)2+( 0,0056+0,363∙ 0,3486)2=0,146

Iк= 724,5 ч1,73 0,146=2869 ,

Z до=√( 0,0105+0,026 +0,075∙ 0,3486)2+( 0,0056+0,423∙ 0,3486)2=0,168

Iк= 655,5 ч2 0,168=1951 , А

Розрахунок опорів ланцюга к.з. Z до і Z до; струмів к.з. Iк і Iк у кабельних мережах напругою 10300 і 380 В:

| Розрахункова крапка к.з. |

Сумарне наведена довжина кабелів від базової крапки до крапки к.з. ℓ*вн і L*, км |

Повний опір ланцюга к.з., Ом | Крапки к.з., А | ||

|

Z до |

Z до |

Iк |

Iк |

||

| К1 |

L* К1 = ℓ*(вннн)=0,026 |

0,0413 | 0,0431 | 10140 | 7604 |

| К2 |

L* К2 = L* К1+ ℓ*ф.к.7=0,026+0,1026=0,1286 |

0,07 | 0,08 | 5983 | 4097 |

| К3 |

L* К3 = L* К2+ ℓ*уп=0,1286+0,22=0,3486 |

0,146 | 0,168 | 2869 | 1951 |

Вибір комутаційно-захисної апаратури РШ і що відключають уставки захистів електроустаткування ділянки.

Кожний комутаційно-захисний апарат повинен бути обраний по номінальній напрузі Uном, номінальному струму Iном і перевірений на здатність, що відключає, Sо.пр. або I о.ін.

Вибір роз'єднувача із плавкими вставками (А37)

Вибір А37 ТП по струмах навантаження й перевірка за комутаційною здатністю в даному розрахунку не виробляється, тому що це виконано розроблювачем ТП.

Вибір фідерних автоматичних вимикачів (А37) виробляється по номінальній напрузі мережі й номінальному струму. Номінальний струм АВ повинен відповідати умові

Iном.А37 ≥ Iр. А37= Iр. (ф.к) де: Iр. А37 – розрахунковий струм через А37

Виходить, для дотримання умов вибираємо:

Для групи електроприймачів від ТП (ф.к.) Iном.А37=200 А, тому що Iр. (ф.к.)=165,2 А

Тип А3739Ф Iном=200А I о.ін.=18000 А ПМЗ Iу=4001200

Обрані А37 перевіримо на здатність відключити максимальний струм к.з., у якості якого береться розрахунковий струм трифазного к.з. на виводах А37.

Для обраних А37 умова повністю дотримується, тому що I о.ін.=18000 А – для РФВ ф.к., а з розрахунку 1,2∙ I до = 1,2∙ 5983=7180 А – для РФВ

18000?7180

При виборі пускача для електроустановки заданими є :

а) номінальна напруга мережі;

б) тип і потужність електроприймачів;

в) струми навантаження й пускові струми електродвигунів;

г) марка й перетин вхідного кабелів;

д) значення струмів к.з. I до – у місці пускача й I до – у найбільш вилученому від пускача крапки мережі, що включається даним пускачем.

Максимальні (3/фазні) струми к.з. у мережі повинні відключатися автоматичними

вимикачами або груповими пускачами. В зв'язку із цим здатність, що відключає, пускача достатня, якщо струм к.з. буде відключатися попереднім захисним апаратом, у якого струму відключення МТЗ відповідає умові.

Iу≤ IкчКч= I о.інч1,2∙ Кч=0,55∙ I о.ін ,

Де: Iк – струм к.з. на затискачах пускача;

I о.ін – здатність пускача;

Кч – коефіцієнт чутливості МТЗ попереднього апарата 1,2

1,2 - коефіцієнт надійності.

Для дотримання умов вибираємо:

Т.к. Iр.(мс)=22 А , те для АД маслостанції подвоювача пакетів буде відповідати

А3716С Iном=25А I о.ін.=1500 А УМЗ Iу=63187 Iт=6000 I о.ін(n=2)=8700 А

Вибір і перевірка уставок максимально-фотополяриметр захисту (МТЗ) низьковольтних апаратів.

При захисті відгалужень до електродвигунів струм уставки МТЗ вибирається за умовами:

Iу ≥Кн I ін ; Iу ≥ I п.ном

де: Кн – коефіцієнт надійності, прийнятий рівним 1,25

При захисті магістралі, струм визначається за умовою

Iу ≥ Кн I прмах.+ У Iр.i

де: I прмах – розрахунковий пусковий струм найбільш потужного двигуна

Iу.тр.(нн) ≥1,25∙ 972+217=1187 Iу=1230±15%=1200

Iу.(ф.к.7) ≥1,25∙ 118+41=159 Iу=180±15%=153

Iу.(уп) ≥1,25∙ 11+21=32 Iу=32±15%=27,8

Iу.(мс) ≥1,25∙ 11+0=11 Iу=11±15%=9

1. Види робіт при монтажі лінії пакування.