Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Курсовая работа: Технический проект цеха по производству мороженого мощностью 6 тонн готового продукта в смену

Курсовая работа: Технический проект цеха по производству мороженого мощностью 6 тонн готового продукта в смену

1. Выбор и обоснование ассортимента

Мороженое – сложная многофазовая система. Вещества, входящие в состав мороженого, находятся в виде истинных и коллоидных растворов и эмульсий. Истинные растворы образуют соли, лактоза и сахароза. В виде коллоидных растворов в мороженом присутствуют молочные белки, стабилизаторы и некоторое количество фосфата кальция. Эмульсию в мороженом образуют жиры. После замораживания мороженое состоит из кристаллов льда, маленьких пузырьков воздуха, агломерированных частиц жира, белка, стабилизатора, которые распределены в плазме.

По способам выработки мороженое подразделяют на закаленное, мягкое, домашнее. Закаленное мороженое подразделяют на основные и, так называемые, любительские виды. Каждый из них включает разновидности продукта, отличающиеся по составу и органолептическим показателям. Основные виды включают: мороженое на молочной основе (молочное, сливочное, пломбир); плодово-ягодное и ароматическое.

Любительские виды вырабатывают: на молочной основе; плодово-ягодной или овощной основе; из плодов и ягод с добавлением молочной основы; с использованием куриных яиц; многослойное мороженое; мороженое специального назначения – для диабетиков и другие.

В цехе производства мороженого проектируется вырабатывать следующий ассортимент продукции

- "Фантазия";

- "Бодрость";

- "Полюс".

Главным отличием этих видов мороженого является пониженное содержание сахарозы в них, что особенно важно для диабетиков. Также возможно регулирование массовой доли жира в данных видах мороженого, причем содержание сухих веществ не изменяется.

2. Продуктовый расчет

Таблица 1 - Техно-производственные показатели

| Наименование сырья и продуктов |

|

Нормируемые показатели | |

| мдж, % | СОМО | ||

| 1 Молоко коровье цельное | ГОСТ Р 52054-2003 | 3,2 | 8,1 |

| 2 Молоко нежирное сгущенное с сахаром | ГОСТ 4771-60 | 44,0 | 26,0 |

| 3 Молоко коровье цельное сухое | ГОСТ 4495-87 | 25 | 70 |

| 4 Молоко цельное сгущенное с сахаром | ГОСТ Р 2903-78 | 8,5 | 20 |

| 5 Молоко коровье сухое обезжиренное | ГОСТ 10970-87 | - | 95 |

| 6 Масло сладкосливочное | ГОСТ 37-91 | 82,5 | - |

| 7 Масло крестьянское | ГОСТ 37-91 | 72,5 | 2,5 |

| 8 Масло коровье сливочное несоленое | ГОСТ 37-91 | 82,5 | 1,5 |

| 9 Сахар-песок | ГОСТ Р21-94 | - | - |

| 10 Крахмал картофельный | ГОСТ 7699-78 | - | - |

| 11 Ванилин | ГОСТ 16599 | - | - |

| 12 Арованилон | ГОСТ 16599 | - | - |

| 13 Агароид | ГОСТ Р 17206-96 | - | - |

| 14 Вытяжка кофейная | ГОСТ Р 51881-2002 | - | - |

| 15 Вода питьевая | ГОСТ Р 2874-82 | - | - |

| 16 Мороженое пломбир "Фантазия" | ГОСТ Р 52207-2004 | 12,0 | 9,5 |

| 17 Мороженое "Бодрость" | ГОСТ Р 52207-2004 | 12,0 | 10,0 |

| 18 Мороженое "Полюс" | ГОСТ Р 52207-2004 | 8,0 | 12,0 |

2.1 Исходные данные продуктового расчета

Сменная мощность цеха Мсм=6т

Ассортимент вырабатываемого мороженого

- "Фантазия"- 2000 кг;

- "Бодрость"- 2000 кг;

- "Полюс" - 2000кг.

2.2 Продуктовый расчет

Производим пересчет рецептуры мороженого "Фантазия"

Таблица 2 - Рецептура мороженого пломбир "Фантазия"

| Наименование сырья | Масса, кг |

| Масло сладкосливочное (жира 82,5%) | 240,0 |

| Молоко нежирное сгущенное с сахаром (СОМО 26,0%; сахарозы 44,0%) | 274,2 |

| Молоко коровье сухое цельное (жира 25,0%; СОМО 71,0%) | 168,0 |

| Сахар-песок | 100,2 |

| Крахмал картофельный желирующий (сухих веществ 80,0%) | 37,6 |

| Ванилин | 0,2 |

| Вода питьевая | 1181,6 |

| И т о г о | 2000,0 |

| м.д.ж | 12,0% |

| СОМО | 9,5% |

| Сахарозы | 11,0% |

| Сухих веществ стабилизатора | 1,5 |

Производим пересчет рецептуры. Проектируется заменить молоко коровье цельное сухое на сухое обезжиренное молоко.

1) Определяем количество жира, содержащегося в смеси

Мж.см.=Мж.× М ком./100, (1)

где Мж.- м.д.ж. в готовом продукте, %;

М ком.- общее количество сырья по рецептуре, кг.

Мж.см.=12×2000/100=240кг

2) Определяем недостающее количество масла

100 кг м.с.-82,5 кг

Х-240кг

Ммас.=100×240/82,5=290,9кг

3) Определяем общее количество СОМО, вносимого в смесь

Мсомо см.=Мсомо пр. ×Мком./100, (2)

где Мсомо пр. – сомо в готовом продукте, %.

Мсомо см.=9,5×2000/100=190кг

4) Определяем массу СОМО, вносимого с маслом

Мсомо мас.=Ммас×СОМОмас., (3)

где СОМОмас. - масса СОМО в масле, кг.

Мсомомас.=273,1×0.15=4,36кг

5) Определяем массу СОМО, вносимого с молоком нежирным сгущенным

Мсомо м.сгущ.=СОМО м.сгущ.×Мм.сгущ./100, (4)

где СОМО мас. - масса СОМО в масле, кг.

Мсомо м.сгущ.=26×272,4/100=70,8кг

6) Определяем недостаток СОМО

Мсомо= Мсомо см.-Мсомо.мас-Мсомо.м.сгущ. (5)

Мсомо=190-4,35-70,8=114,84кг

7) Масса молока сухого обезжиренного, требуемого для восполнения недостатка СОМО составит

100 кг м.с.-93 кг

Х-114,84кг

Мм.сух.об.=100×114,84/93=123,48кг

8) С молоком цельным сгущенным нежирным с сахаром в смесь внесено сахара

Мсах.м.сгущ.=Мм.сгущ.×Мсахар., (6)

где Мсахар. - масса сахарозы в молоке сгущенном, кг.

Мсах.м.сгущ.=274,4×0,44=119,9кг

9) Сахара дополнительно следует внести

Мс.=М с.пр.×М ком./100, (7)

где Мс.пр. - масса сахарозы в готовом продукте, %.

Мс=11×2000/100=220кг

Мс.доп.=Мс.-Мсах.м.сгущ., (8)

Мс.доп.=220-119,9=0,1кг

10) Общая масса сырьевых компонентов составит

Мс.ком.= Ммас.+Мм.сгущ.+Мсом.+Мс.+Мк., (9)

Мс.ком.=290,9+274,4+123,48+100,2+37,6+0,2=824,78кг

11) К смеси потребуется добавить воды

Мв.=Мком.-Мс.ком., (10)

Мв.=2000-824,78=1175,22кг

Таблица 3 - Проверочная таблица рецептуры мороженого пломбир "Фантазия"

| Наименование сырья | Масса, кг | В том числе | |

| мдж | сомо | ||

| Масло сладкосливочное (жира 82,5%) | 290,9 | 64,0 | 4,36 |

| Молоко нежирное сгущенное с сахаром (СОМО 26,0%; сахарозы 44,0%) | 272,4 | 199,0 | 6,9 |

| Молоко сухое обезжиренное (СОМО 93%) | 123,48 | 10,2 | 24,0 |

| Сахар-песок | 0,1 | 46,8 | 131,04 |

| Крахмал картофельный желирующий (сухих веществ 80,0%) | 37,6 | - | - |

| Ванилин | 0,2 | - | - |

| Вода питьевая | 1181,6 | - | - |

| Итого: | 2000,0 | 240 | 190 |

Таблица 4 - Рецептура мороженого "Бодрость"

| Наименование сырья | Масса, кг |

| 1 Молоко коровье цельное (жира 3.2%, СОМО 8.1%) | 700,0 |

| 2 Масло коровье сливочное несоленое (жира 82.5%) | 105,2 |

| 3 Молоко коровье цельное сухое (жира 25,0%, СОМО 68,0%) | 30,0 |

| 4 Молоко цельное сгущенное с сахаром (жира 8,5%; СОМО 20,0; сахарозы 43,5%) | 40,0 |

| 5 Молоко коровье сухое обезжиренное (СОМО 93,0%) | 16,1 |

| 6 Сахар-песок | 102,6 |

| 7 Агароид | 3,0 |

| 8 Арованилон | 0,02 |

| 9 Вода питьевая | 1000,0 |

Пересчет рецептуры

1 Определяем массу смеси мороженого с учетом потерь при фасовке

Нр=1014кг

На 1000 кг-1014кг смеси

2000кг-Хсмеси

Мсм=4000×1014/1000=2028кг

2 Пересчитываем рецептуру на 4056кг смеси

1) Молоко

На 1000 кг смеси – 500 кг

2028-Х

Мм=2028×700/1000=1419,6кг

2) Масло несоленое

Ммас.=2028×105,2/1000=213,3кг

3) Молоко коровье цельное сухое

Мм.сух.=2028×30/1000=60,8кг

4) Молоко сгущенное

Мм.сгущ.=2028×40/1000=81,1кг

5) Молоко обезжиренное

Мм.об.=2028×16,1/1000=32,7кг

6) Сахар-песок

Мсах.=2028×102,6/1000=208,1кг

7) Агароид

Маг.=2028×3/1000=6,1кг

8) Арованилон

Мар.= 2028×0,02/1000=0,04кг

8) Вода питьевая

Мв.=2028×3,08/1000=6,26кг

Масса всех компонентов равна

М=Мм. +Ммас .+Мц.м. +Мм.сгущ. +Мм.об. +Мс. +Маг. +Мар+Мв, (11)

М=1419,6+213,3+60,8+81,1+32,7+208,1+6,1+0,04+6,26=2028кг

Таблица 5 - Рецептура мороженого "Бодрость" с учетом потерь при фасовке

| Наименование сырья | Масса, кг |

| 1 Молоко коровье цельное (жира 3.2%, СОМО 8.1%) | 1419,6 |

| 2 Масло коровье сливочное несоленое (жира 82.5%) | 213,3 |

| 3 Молоко коровье цельное сухое (жира 25,0%, СОМО 68,0%) | 60,8 |

| 4 Молоко цельное сгущенное с сахаром (жира 8,5%; СОМО 20,0; сахарозы 43,5%) | 81,1 |

| 5 Молоко коровье сухое обезжиренное (СОМО 93,0%) | 32,7 |

| 6 Сахар-песок | 208,1 |

| 7 Агароид | 6,1 |

| 8 Арованилон | 0,04 |

| 9 Вода питьевая | 6,26 |

| И т о г о | 2028 |

Таблица 6 - Рецептура мороженого "Полюс"

| Наименование сырья | Масса, кг | Масса, кг с учетом потерь при фасовке |

| Молоко коровье цельное (жира 3,2%; СОМО 8,1%) | 450,0 | 912,6 |

| Масло коровье крестьянское сливочное (жира 72,5%; СОМО 2,5%) | 80,2 | 162,64 |

| Молоко нежирное сгущенное с сахаром (жира 8,5%; СОМО 26,0%; сахарозы 44,0%) | 100,0 | 202,8 |

| Молоко коровье сухое обезжиренное (СОМО 95,0%) | 16,4 | 33,26 |

| Вытяжка кофейная (из 20 кг сухого кофе) | 100,0 | 202,8 |

| Сахар-песок | 76,0 | 154,14 |

| Крахмал картофельный желирующий (сухих веществ 80,0%) | 25,0 | 50,7 |

| Вода питьевая | 152,4 | 309,06 |

| И т о г о | 1000,0 | 2028 |

Таблица 7 - Сводная таблица продуктового расчета

| Затрачено на производство, кг | Наименование продукции | |||

| "Фантазия" 2000,0 кг | "Бодрость" 2000,0 кг | "Полюс" 2000,0 кг | Итого | |

| 1 Молоко цельное | - | 1419,6 | 912,6 | 2332,2 |

| 2 Масло крестьянское | - | - | 162,64 | 162,64 |

| 3 Масло несоленое | - | 213,3 | - | 423,2 |

| 4 Масло сладкосливочное | 209,9 | - | - | 209,9 |

| 5 Молоко нежирное сгущенное с сахаром | 272,4 | - | 202,8 | 475,2 |

| 6 Молоко сухое цельное | - | 60,8 | - | 60,8 |

| 7 Молоко сгущенное с сахаром | - | 81,1 | - | 81,1 |

| 8 Молоко сухое обезжиренное | 123,48 | 32,7 | 33,26 | 189,44 |

| 9 Сахар-песок | 100,2 | 208,1 | 154,14 | 462,44 |

| 10 Крахмал | 37,6 | - | 50,7 | 88,3 |

| 11 Ванилин | 0,2 | - | - | 0,2 |

| 12 Вытяжка кофейная | - | - | 202,8 | 202,8 |

| 13 Агароид | - | 6,1 | - | 6,1 |

| 14 Арованилон | - | 0,04 | - | 0,04 |

Таблица 8 - Сводная ведомость

| Наименование продукта | Количество вырабатываемой продукции | |||

| в смену, кг | в сутки, кг | в месяц, т | в год, т | |

| 1 "Фантазия" | 2000,0 | 4000,0 | 120,0 | 1200,0 |

| 2 "Бодрость" | 2000,0 | 4000,0 | 120,0 | 1200,0 |

| 3 "Полюс" | 2000,0 | 4000,0 | 120,0 | 1200,0 |

3. Технологическая схема с указанием режимов

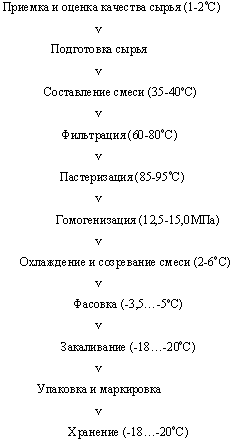

Технологическая схема производства мороженого дана в схеме 1.

Схема 1 – Технологическая схема производства мороженого

4. Расчет и подбор оборудования

1) Для производства мороженого необходимо подобрать емкость для молока по его массе.

2) Для выработки мороженого необходимо направить 2332,2 кг молока, поэтому подбираем

Резервуар В2-ОМВ-2,5-2500л

Вместимость - 2500л

Для подачи молока подбираем центробежный насос Г2-ОПА

Производительность – 6,3 м³/час

Продолжительность работы центробежного насоса составит

Т=Ммол./Пр, (12)

где Т - продолжительность работы центробежного насоса, мин.;

Ммол. - масса молока, кг;

Пр - производительность центробежного насоса, м³/час.

Т=2332,2/6300=0,37ч=22,2 мин.

3) Для подготовки сырья и составления смеси подбираем следующее оборудование

На производство мороженого направлено 6000кг смеси.

Подбираем ванну для составления смеси СВ-2,5

Применяется 3 ванны СВ-2,5

Вместимость - 2500кг/ч

Определяем время работы каждой ванны

Т=6000/2500=2ч15мин.

4) Для фильтрования смеси применяется фильтр А1-ОШФ

Производительность - 4600л/ч

5) Для пастеризации и охлаждения смеси подбираем следующее оборудование

Определяем желаемую производительность, для этого складываем все количество сырья, идущее на выработку различных видов мороженого

Мпр=М1+М2+М3, (13)

где Мпр - масса продукта, кг;

М1 - масса мороженого "Фантазия" в смену, кг;

М2 - масса мороженого в "Бодрость" смену, кг;

М3 - масса мороженого в "Полюс" смену, кг.

Мпр=2000+2000+2000=6000кг.

Определяем желаемую производительность

Пж=Мпр/Тэф., (14)

где Пж - желаемая производительность, кг/ч;

Тэф. - Время эффективной работы, ч.

Пж=6000/6=1000кг/ч.

Исходя из желаемой производительности подбираем автоматизированную пластинчатую пастеризационно-охладительную установку АГМ-1,25

Производительность - 1250кг/ч

Определяем общее время работы установки

Т1=6000/1250=4,8ч.

Определяем время работы установки для каждого вида мороженого

Мороженое "Фантазия"

Т2=2000/1250=1,6ч.

Молочное "Бодрость"

Т3=2000/1250=1,6ч.

Мороженое "Полюс"

Т4=Т1-(Т2+Т3), (15)

Т4=4,8-(1,6+1,6)=1,6ч.

6) Для гомогенизации смеси применяется гомогенизатор А1-ОГМ-2,5

Производительность - 2500л/ч

Желаемая производительность гомогенизатора - 2000кг/ч (по производительности пастеризатора)

7) Для хранения охлажденных смесей мороженого подбираем емкости Я1-ОСВ-2,5. Подбираем 3 емкости.

Рабочая емкость - 2500л

8) Для фризерования необходимо подобрать фризер, исходя из желаемой производительности

Пж=6000/6=1000 кг/ч.

Определяем продолжительность работы каждого фризера

Т=2000/300=6ч36мин.

Исходя из этого подбираем 2 фризера непрерывного действия Торнадо FC-300

Производительность - 300кг

Для подачи смеси подбираем насос П8-ОНВ-6

Производительность - 6 м³/час

Время работы насоса будет равно времени работы фризера.

9) Подбираем линию фасования и закаливания, исходя из подбора фризера

Так как производительность фризера 300кг/ч, то подбираем линию ОЛБ производительностью 300кг/ч.

Для мороженого "Полюс" подбираем 2 фризера Торнадо FC-300 и линию Простор-Л производительностью 480кг/ч.

Таблица 9 - Сводная ведомость технологического оборудования

| Наименование оборудования |

Тип, марка |

Производительность, л/ч | Габариты | Площадь | Кол-во | ||

| Длина, м | Ширина ,м | Высота ,м | 1 ед., м² | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Резервуар | В2-ОМВ-2,5 | 2500 | 1600 | 1640 | 3165 | 2.62 | 1 |

| Насос центробежный | Г2-ОПА | 6300 | 480 | 250 | 390 | 0.12 | 1 |

| Сыродельная ванна | СВ-2,5 | 2500 | 2650 | 1630 | 2255 | 4.32 | 3 |

| Насос роторный | П8-ОНВ-6 | 6000 | 1345 | 265 | 350 | 0.35 | 4 |

| Фильтр | А1-ОШФ | 4600 | 1300 | 300 | 700 | 0.39 | 1 |

| ПОУ | АГМ-1,25 | 1250 | 2000 | 2000 | 2500 | 4 | 1 |

| Гомогенизатор | А1-ОГМ-2,5 | 2500 | 1430 | 1100 | 1640 | 1.57 | 1 |

| Емкость | Я1-ОСВ-2,5 | 2500 | 1735 | 1535 | 2750 | 2.66 | 3 |

| Насос винтовой | П8-ОНВ2-01 | 2000 | 955 | 250 | 320 | 0,24 | 3 |

| Фризер | Торнадо FC-300 | 300 | 1400 | 800 | 1500 | 1.12 | 3 |

| Линия фасовки и закаливания | Простор-Л | 480 | 5400 | 3700 | 3350 | 19.9 | 1 |

| Линия фасовки и закаливания | ОЛБ | 300 | 5870 | 5525 | 3350 | 32.4 | 2 |

5. Описание технологической схемы с обоснованием режимов

Резервирование - бесперебойная работа оборудования в течение смены.

Молоко (1-2ºС) из резервуара В2-ОМВ-2,5 (поз.1) центробежным насосом Г2-ОПА (поз.2) подается в три ванны для составления смеси СВ-2,5 (поз.3) для составления смеси.

Сухое цельное и обезжиренное молоко, а также сгущенное молоко с сахаром растворяют в питьевой воде в ванне для составления смеси при t 40-45ºС.

Агароид вносят в сухом виде непосредственно в смесь при t 60-65ºС.

Крахмал картофельный желирующий смешивают с другими сухими компонентами (сахаром-песком, сухими молочными продуктами) и вносят в смесь.

Для составления смеси используют ванну СВ-2,5 (поз.3)

Вначале вносят жидкие продукты (молоко, вода), затем сгущенные молочные продукты и в конце сухие продукты (сухие молочные продукты, сахар, стабилизаторы). Сухие продукты рекомендуется предварительно смешивать с сахаром и небольшим количеством молока или воды[15]. Сырье для смеси необходимо смешивать при t 35-40ºС, чтобы обеспечить наиболее полное и быстрое растворение составных частей в жидкости.

Фильтрование смеси - удаление не растворившихся комочков сырья в смеси и различных механических примесей.

Смесь фильтруют при t 60-80ºС на фильтре А1-ОШФ (поз.6).

Пастеризация смеси - предназначена для уничтожения болезнетворных (патогенных) бактерий и снижения общего объема микрофлоры. Результатом пастеризации является почти полное прекращение жизнедеятельности микроорганизмов.

Смесь из ванны СВ-2,5, пройдя через фильтр А1-ОШФ (поз.6), поступает на пастеризатор АГМ-1,25 (поз.7).

Гомогенизация смеси - раздробление жировых шариков для уменьшения их отстаивания при хранении и подсбивание (укрупнение) при фризеровании смесей. Гомогенизацию ведут на гомогенизаторе А1-ОГМ-2,5 (поз.8).

Смеси гомогенизируют при температуре, близкой к температуре пастеризации, не допуская охлаждения смесей. Чем больше массовая доля жира в смеси, тем меньше должно быть давление гомогенизации.

Молочная смесь – 12.5-15.0МПа

Охлаждение смеси - создание неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть в смесь после пастеризации.

Смесь мороженого охлаждают в ваннах с рубашкой для холодной воды, Я1-ОСВ-2,5 (поз.9). Смесь охлаждают до t 2-6ºС вначале холодной, затем ледяной водой t 1-2ºС.

Хранение смеси - нарастание вязкости в процессе хранения.

Смесь мороженого поступившая в ванну Я1-ОСВ-2,5 (поз.9) хранится при t 2-6ºС не более 24 ч.

Фризерование смеси - частичное замораживание и насыщение воздухом, который в продукте распределяется в виде мельчайших пузырьков. В процессе фризерования смеси образуется структура мороженого, которая окончательно формируется при последующей холодильной обработке продукта. Смесь мороженого из ванны Я1-ОСВ-2,5 (поз.9) насосом П8-ОНВ-6 (поз.4) подается во фризер непрерывного действия Торнадо FC-300 (поз.10). Смесь мороженого поступает с t 2-6ºС[7].Температура мороженого при выходе из фризера в зависимости от состава смеси должна быть в пределах -3.5;…-5º С [14].

Взбитость для молочного мороженого - не менее 50%.

Закаливание мороженого - дальнейшее замораживание и приближение температуры мороженого к температуре камеры хранения (-18…-20ºС) и ниже, а также придание стойкости мороженого к таянию. Смесь с фризера Торнадо FC-300 (поз.10) поступает на фасовочный автомат ОЛБ (поз.11) и фасуется в стаканчики по 100 г. Закаливание мороженого осуществляется на морозильном аппарате (поз.12).

Хранение - в камерах хранения при t (-18…-20º С).

6 Технохимический и микробиологический контроль производства

На предприятии проектируется осуществлять технохимический контроль в соответствии с "Инструкцией по технохимическому контролю".

Схема технохимического контроля представлена в таблице 10.

Таблица 10 - Схема технохимического контроля мороженого

| Объект | Контролируемый показатель | Периодичность контроля |

Отбор проб |

Методы контроля |

| Составление смеси |

Проверка расчета рецептуры Органолептические показатели Кислотность молока и сливок,º Т |

Ежедневно В каждую смену То же |

Каждый рецептурный лист В каждой партии То же |

Технологический Органолептически То же |

| Пастеризация смеси мороженого |

Температура, º С и продолжительность цикла, с Органолептические показатели |

То же То же |

То же То же |

Технологический Органолептически |

| Гомогенизация смеси |

Температура, давление Эффективность гомогенизации |

Систематически в процессе работы Не реже 1 раза в две недели |

То же Выборочно |

То же Физико-химический |

| Охлаждение смеси мороженого |

Температура,ºС Органолептические показатели Массовая доля жира, сухих веществ, %, Кислотность ,º Т |

1 раз в смену 1 раз в смену То же |

В каждой партии В каждой партии То же |

Технологический Органолептически Химический |

| Хранение смеси мороженого |

Температура смеси,ºС и продолжительность хранения, ч Кислотность ,º Т |

Ежедневно | То же |

Технологический Химический |

| Фризерование смеси мороженого |

Температура мороженого из-под фризера Плотность смеси,кг/м³ Взбитость мороженого |

Несколько раз в смену Систематически в процессе работы |

То же Выборочно |

Технологический Физико-химический |

| Фасование мороженого |

Масса отдельных порций Органолептические показатели Упаковка, маркировка Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы |

То же | То же |

Технологический Органолептически и визуально Химический |

| Закаливание мороженого в морозильном аппарате |

Температура воздуха в аппарате,º С Температура мороженого после закаливания, º С Внешний вид Маркировка Упаковка |

Периодически Несколько раз в смену Ежедневно |

В каждую смену Выборочно То же |

Технологический То же Органолептически |

| Закаливание и дозакаливание мороженого в камере |

Температурный режим камеры Массовая доля жира, сухих веществ, %, Кислотность ,º Т Внешний вид Маркировка Упаковка |

Периодически При необходимости Ежедневно |

В каждую смену Выборочно |

Технологический Органолептически и визуально Химический |

| Приготовление сиропа крем-брюле |

Проверка рецептуры Контроль закладки сырья-кг Температурный режим ,ºС Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы Органолептические показатели |

В каждую смену 1 раз в смену Не реже 1 раза в месяц |

Выборочно То же То же В каждой партии |

Химический Органолептически и визуально |

| Мороженое (готовый продукт) |

Масса нетто Органолептические показатели Упаковка, маркировка Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы |

В каждой партии То же |

То же То же То же |

Физико-химический То же То же |

| Хранение мороженого |

Температура,ºС Относительная влажность воздуха,% Прод.,сут. |

Ежедневно То же То же |

В каждой камере То же То же |

Технологический То же То же |

Оценка микробиологического контроля представляет собой выявление и устранение источников обсеменения на всех стадиях технологического процесса, особенно в случае обнаружения бактериальной обсемененности мороженого.

Таблица 11 - Микробиологические показатели качества мороженого по СанПиН

| Исследуемые технологические процессы и материалы | Исследуемые объекты | Название анализа | Откуда берут пробу | Периодичность контроля |

| Сырье, поступающее на завод | Молоко сырое |

Редуктазная проба Ингибирующие вещества |

Средняя проба сливок и молока от каждого поставщика | 1 раз в декаду |

| Сливки |

Редуктазная проба Общее количество бактерий |

То же | То же | |

| Производство пастеризованных молока и сливок | Молоко и сливки до пастеризации |

Бактерии группы кишечных палочек Общее количество бактерий |

Из бак баланс. | 1 раз в месяц |

| Молоко и сливки после пастеризации | Бактерии группы кишечных палочек | Из крана на выходе из секции охлаждения | 1 раз в декаду | |

| Пастеризованное молоко |

Общее количество бактерий Бактерии группы кишечных палочек |

Из танка во время розлива | 1 раз в месяц | |

| Сгущенные молочные консервы |

Общее количество бактерий Бактерии группы кишечных палочек |

Из фляги | 1 раз в месяц | |

| Масло |

Общее количество бактерий Бактерии группы кишечных палочек Количество дрожжей и плесеней Общее количество бактерий Бактерии группы кишечных палочек |

Выборочно из каждой партии | 1 раз в месяц | |

| Сухое молоко | Из упаковки | Каждая партия | ||

| Вспомогательные материалы | Упаковочный материал |

Общее количество бактерий Бактерии группы кишечных палочек Количество дрожжей и плесеней |

Из каждой партии | 2-4 раза в год |

| Сахар | То же | Из каждой партии по мере поступления | ||

| Санитарно-гигиеническое состояние производства | Трубы, резервуары, линия для производства мороженого |

Общее количество бактерий Бактерии группы кишечных палочек |

Не менее 1 раза в декаду | |

| Остальное оборудование | Бактерии группы кишечных палочек | Не менее 1 раза в декаду | ||

| Воздух | Общее количество колоний | 1 раз в месяц | ||

| Количество колоний дрожжей и плесеней | Из производственных помещений, складов | |||

| Вода |

Общее количество бактерий Бактерии группы кишечных палочек |

Из крана в цехах, из водоисточника | 1 раз в месяц | |

| Руки рабочих |

Бактерии группы кишечных палочек Йодкрахмальная проба |

С рук рабочих |

Не реже 1 раза в декаду 1 раз в месяц |

7. Расчет производственных площадей

1) Рассчитываем площадь цеха по производству мороженого по суммарной площади технологического оборудования (м²)с учетом коэффициента запаса площади (К) на обслуживание оборудования по формуле

F=K∑Fоб.+Fлин., (16)

где F - площадь цеха, м²;

К - коэффициент запаса площади;

Fоб. - площадь отдельных линий и аппаратов, м²;

Fлин. - площадь линий и установок, м².

F=5×84,04=420,2м2.

2) Площадь камеры хранения готовой продукции рассчитываем по формуле

F=GC/mK, (17)

где F- площадь камеры хранения, м²;

G-количество продукции, подлежащей хранению, кг;

С-срок хранения, сут

m - укладочная масса продукта на 1 м² площади, кг;

K - коэффициент использования площади.

F=6000×9/590×0,7=130,75м2.

8. Охрана труда и окружающей среды

8.1 Охрана труда

К обслуживанию машин, аппаратов, приборов, механизмов и коммуникаций на производстве допускаются лица, знакомые с их устройством и принципом работы и прошедшие специальный инструктаж по правилам безопасной работы[8].

В помещениях цехов на видном месте около технологических линий и машин должны быть вывешены инструкции по их обслуживанию, а также инструкции по оказанию доврачебной помощи при несчастных случаях.

Перед началом работы осматривают и проверяют рабочее место. Убеждаются в исправности основных узлов машины и проверяют ее работу на холостом ходу и малой скорости. Включать машины в работу можно только при наличии ограждений и кожухов на движущихся частях, создающих опасность травмирования обслуживающего персонала.

В целях предохранения обслуживающего персонала от ожогов и уменьшения потерь тепла паровые трубы, трубопроводы для горячей воды, паровые и пароводяные рубашки должны быть теплоизолированы.

При эксплуатации емкостных теплообменных аппаратов с рубашкой пар в пароводяную рубашку начинают пускать после того, как она будет заполнена водой, а ванна – смесью для мороженого.

Электродвигатели, пусковая аппаратура и станины машин должны быть надежно заземлены[9].

Категорически запрещается устранять неисправности в электросхеме оборудования без предварительно снятого напряжения; производить проверку наличия напряжения руками; размещать посторонние предметы внутри пульта управления, обливать водой электродвигатели, шкафы с электрооборудованием.

При пуске и остановке фризеров нужно строго соблюдать установленный порядок открывания и закрывания вентилей. При появлении запаха аммиака следует закрыть жидкостный аммиачный вентиль, выключить из работы оборудование и устранить утечку аммиака [10].

При отравлении аммиаком производят ингаляцию теплым паром, содержащим 1-2% раствора лимонной кислоты.

Камеры закаливания и хранения мороженого должны быть оборудованы системой сигнализации безопасности для возможности выхода людей, случайно оставшихся в закрытых помещениях.

8.2 Охрана окружающей среды

На предприятиях молокоперерабатывающей промышленности должны быть предусмотрены мероприятия, предотвращающие загрязнения окружающей среды за счет выбросов в атмосферу аэрозолей и газов; попадания в сточные воды смывочных и промывных вод, содержащих жиры и белковые отходы, отработанные химические реагенты, дезинфицирующие и моющие средства и др.

Сточные воды предприятий перед сбросом в систему канализации должны быть подвергнуты локальной очистке и обеззараживанию до коли-индекса не более 1000 и индекса-фага не более 1000 БОЕ дм³- в соответствии с "Санитарными правилами и нормами охраны поверхностных вод от загрязнений"[12].

Отработанный воздух, содержащий аэрозоли, перед его выбросом в атмосферу должен очищаться на фильтрах.

Мероприятия по охране окружающей среды должны разрабатываться администрацией предприятий совместно с территориальными центрами Госсанэпиднадзора на основе инвентаризации производственных процессов и оборудования, являющихся источниками выделения вредных веществ[13].

Список используемой литературы

1 Гераймович О.А. Технологическая терминология молочных и молокосодержащих продуктов. - М.: Экспосинтез, 2004. – 832с.

2 Девисилов В.А. Охрана труда: учебник. – 3-е изд., испр. и доп. - М.: ИНФРА-М, 2007. – 448с.

3 Жиронкина Л.М. Оборудование для молочной промышленности и смежных отраслей: Справочник - М.: МИКЦ "Молинформ", 2003. – 176с.

4 Журнал "Молочная промышленность" №3, 2008.

5 Журнал "Молочная промышленность" №9, 2008.

6 Журнал "Молочная промышленность" №12, 2008.

7 Журнал "Переработка молока", июнь, 2008.

8 Журнал "Переработка молока", декабрь, 2008.

9 Журнал "Переработка молока", декабрь, 2009.

10 Крусь Г.Н. Технология молока и молочных продуктов. / Г.Н. Крусь, А.Г.Храмцов, З.В. Волокитина - М.: Колос, 2001. – 455с.

11 Оленев В.В., Технология и оборудование для производства мороженого. -М.; Дели , 1999.

12 Оленев Ю.А., Мороженое - М.; Колос, 1992.

13 Приказ №1025 "Об утверждении норм расхода и потерь сырья при производстве цельномолочной продукции на предприятиях молочной промышленности".

14 Ростроса Н.К., Мордвинцева П.В. Курсовое и дипломное проектирование предприятий молочной промышленности. - 2-е изд., перераб. и допол. - М.: Агропромиздат, 1989. – 303с.

15 Ростроса Н.К. Справочник по цельномолочному производству - М.: Пищевая пром-ть, 1976. – 344с.

16 Ростроса Н.К. Технология молока и молочных продуктов. - 2-е изд. Перераб. и доп.-М.: Пищевая пром-ть, 1980. – 192с.

17 Самойлов В.А. Справочник технолога молочного производства.Т.7. Оборудование молочных предприятий (справочник-каталог) / Под ред. А.Г. Храмцова.- СПб.: ГИОРД, 2004. – 832с.

18 Степанова Л.И. Справочник технолога молочного производства. Технология и рецептура. Т.1. Цельномолочные продукты. - 2-е изд.-СПб.: ГИОРД, 2003. – 384с.

19 Технический регламент на молоко и молочную продукцию. Российская федерация. Федеральный закон принят государственной Думой 23 мая 2008 года.

20 Ткаль Т.К., Технохимический контроль на предприятиях молочной промышленности. - М.; Пищевая промышленность, 1988.

21 Томбаев Н.И. Справочник по оборудованию предприятий молочной промышленности - М.: Пищевая пром-ть, 1972. – 544с.

22 http//www.tutti-frutti-ice-narod.ru

23 http//www.ckrp.ru